储气库特深井高温封堵工艺技术研究及应用

肖国华 王玲玲 邱贻旺 徐 安 马 艳

(中国石油冀东油田分公司钻采工艺研究院)

0 引 言

某油田古堡2储气库是在开发多年的块状挥发性油藏建设的储气库,2012年开发,先后经历“试采”“建产稳产”“递减”3个阶段,主要钻遇地层有第四系平原组(Qp),上第三系明化镇组(Nm)、馆陶组(Ng),下第三系东营组(Ed)、沙河街组(Es)和寒武系(徐庄组、毛庄组、馒头组和府君山组)地层,目的层是Es1段。该区块老井多、层系多样,井斜位于30°~65°之间,储层埋藏深度达4 000~5 800 m、地层温度高达160~200 ℃,井况复杂,部分井存在套管变形、套管漏失及错断等现象,需要封堵处置的井较多且处置难度大。按照储气库弃置井处置标准,要求对储层进行逐层逐段挤水泥封堵[1-4],然后再封堵井筒,以确保储气库的密封安全。

封堵储气层主要有2种挤封工艺。一种是光油管笼统挤注工艺,该工艺首先将光油管下至挤封储气层上部,油管内正挤水泥;其次用清水将水泥顶替出油管,然后上提油管反洗井并关井候凝。但是光油管笼统挤注工艺只能将水泥挤入渗透率高、压力低的储层;而渗透率低、压力高的储层难以达到预期的封堵效果,无法对所有储层进行有效封堵。另外该工艺挤注后泄压反洗井,挤注的水泥出现返吐挤入井筒的现象,储层封堵难以得到保障,大斜度井封堵时易形成空心水泥塞。另一种是封隔器逐层挤注工艺,该工艺首先下入封隔器(水泥承留器),通过液压坐封封隔器并丢手;然后下入插管穿过封隔器对下部层段进行挤注,挤注后起出插管管柱。这种工艺只能通过上提管柱才能关闭挤注通道,进而实现防返吐功能;且储气库深斜井高压挤注过程中经常出现封隔器不密封、插管密封失效,造成水泥大量存留管内“灌香肠”、水泥窜漏进入油套环空后凝固管柱“插旗杆”等现象,挤封工艺多次起下管柱,工序多、周期长,增加了修井难度[5-8]。

为了加快堡古2储气库建设,确保少井高效建库,提高特深井高温水泥挤封施工成功率和封堵有效率,降低施工风险,研究了集坐封、丢手、带压挤注、防返吐、带压候凝于一体的特深井高温封堵工艺及配套工具[9-11],形成了冀东油田储气库特深井高温水泥挤封工艺技术,提高了冀东油田的开发效益,也为弃置井、长停井封堵及天然气驱井的处置提供了借鉴。

1 特深井高温封堵工艺管柱

1.1 工艺管柱结构及原理

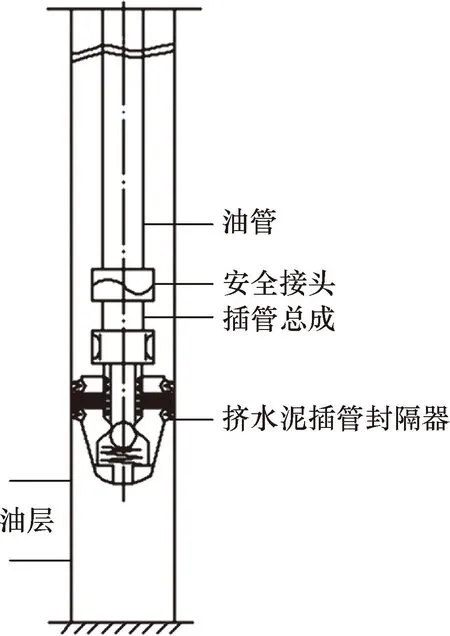

特深井高温封堵工艺管柱由油管、安全接头、插管总成及挤水泥插管封隔器等工具组成[12-13],如图1所示。

图1 封堵工艺管柱结构示意图Fig.1 Schematic structure of the sealing process string

特深井高温封堵工艺管柱中工具串组配完成后,下到设计深度,投球后油管内正憋压,高压液体到达封隔器的坐封活塞腔内,推动卡瓦,压缩胶筒,完成封隔器的密封及锚定;然后插管总成与封隔器脱开;压力继续升高,插管总成底部的侧向孔打开,挤注通道开启。

封隔器坐封坐卡完成后,油管内正向加液压,通过观察井口油套环空的压力变化,实现封隔器的验封。同时试挤清水,测试储层吸收量并根据测试参数设计挤封储层的水泥用量。

挤封施工时,通过泵车向油管内注入水泥,水泥经过插管内中心通道穿过侧向孔,压缩弹簧,推开密封钢球,流体越过弹簧压帽的底孔,到达井筒及地层,流体被推入储层,实现储层的带压挤封作业。水泥挤封结束后,插管封隔器底部防返吐装置自动关闭,防止储层内水泥返吐造成事故。施工过程中,若出现井口挤注压力过高,或水泥窜漏至封隔器上部的现象,可立即上提插管管柱,反洗井将水泥反洗出地面,降低作业风险;若插管管柱出现拔不动的情况,在安全接头处实现丢手,起出插管管柱。

1.2 技术特点

(1)实现多射孔层段的逐级分层分段封堵,一趟管柱完成工具的坐封、丢手、验封、挤封、反洗、防返吐及注灰塞,减少工序,节约时间。

(2)插管封隔器屏蔽了挤灰时高压力对上部套管的影响,同时保证水泥不污染上部油层,挤水泥成功率高。

(3)储层封堵后插管起出,封隔器永久留井或采用打捞工具打捞出井。

(4)可适用于特深井高温封堵工艺。

1.3 主要技术参数

适用套管外径为139.7或177.8 mm,工作压差70 MPa,工作温度180 ℃,防返吐装置密封压力70 MPa。

2 高温高压插管封隔器

2.1 结构及工作原理

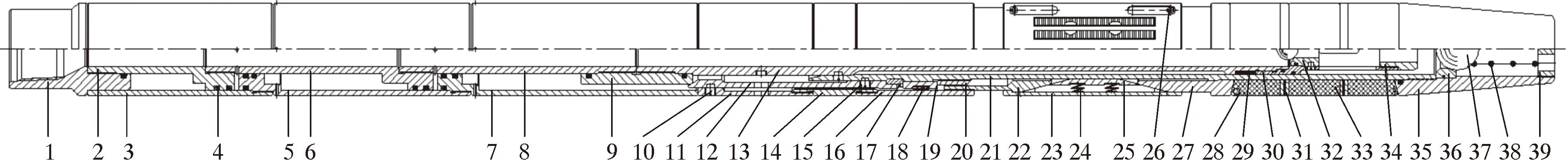

高温高压插管封隔器由双级坐封机构、锚定机构、插管总成、高温高压密封机构及防返吐机构等部件组成[14-15],结构如图2所示。

1—上接头;2—上坐封接头;3—上外套;4—O形密封圈;5—上活塞;6—中坐封接头;7—下活塞;8—下坐封接头;9—连接接箍;10—坐封销钉;11—坐封套;12—打捞头;13—插管;14—锁套;15—解卡销钉;16—连接套;17—锁块;18—锁环;19—支撑套;20—调节环;21—中心管;22—上锥体;23—卡瓦套;24—塔形弹簧;25—卡瓦;26—限位销钉;27—下锥体;28—端胶筒;29—组合密封装置;30—插管接头;31—隔环;32—插管球座;33—中胶筒;34—插管底堵;35—下接头;36—下球座;37—钢球;38—弹簧;39—弹簧压帽。

投球后通过油管内正憋压,高压液体到达双级坐封活塞腔内,一定压力下剪断坐封销钉,推动上(下)坐封活塞、坐封套、锁套、连接套及上锥体下行,锥体推动塔形弹簧撑开卡瓦,卡瓦锚定在套管壁上。坐卡过程中胶筒被压缩,完成胶筒坐封及卡瓦的坐卡锚定。压力继续升高时,丢手销钉被剪断,插管总成与封隔器部分脱开实现丢手,接着高压液体剪断插管球座销钉,插管球座落入插管总成底部,挤注通道开启。封隔器验封合格后,在不动管柱的情况下进行水泥挤注、带压候凝措施作业。解卡时,下打捞矛上提管柱至一定载荷,解卡销钉被剪断,锁块脱落,打捞头带动坐封套、锁套、连接套及锥体上行,卡瓦与胶筒回收,实现封隔器的解封解卡。

2.2 技术特点

(1)封隔器胶筒采用肩部弹簧骨架保护设计,耐高温和高压。

(2)插管总成的密封组合装置耐磨且密封性能可靠,底部单流阀液压自动开关。

(3)插管封隔器功能齐全,外径小,工具串下入顺利;内径大、水泥挤注通畅。

(4)插管封隔器的防返吐机构在弹簧的作用下可快速自动反向关闭,防止水泥返吐凝固插管总成,避免造成大修事故。

(5)封隔器胶筒设计在卡瓦下部,密封及锚定可靠,中途意外坐封后可打捞起出。

2.3 主要技术参数

刚体最大外径110或148 mm,最小内通径50或60 mm,坐封压力15~20 MPa,丢手压力20~25 MPa,工作压差70 MPa,工作温度180 ℃,解封载荷160 kN。

3 关键技术

3.1 一体化挤注工艺

堡古2储气库储层埋藏超过5 000 m、温度达到160~200 ℃,层间压差大,储层封堵难度大,施工时间较长,封堵水泥凝固速度快,安全风险高。为了缩短施工时间,实现安全快速挤注水泥封堵,设计了一体化挤注工艺。将原来坐封丢手、插管验封、测试及挤注多趟起下管柱优化为1趟管柱完成所有工序。该工艺在下完施工管柱后,通过油管内加压依次完成坐封、丢手、验封及测试吸收量等操作;然后继续提高压力挤注水泥封堵储层,将挤注时间由6 h缩短为2 h以内,极大地缩短了挤注时间,避免了高温下水泥凝固施工管柱的风险。该工艺挤注施工后,地面泄压可自动关闭挤注通道,防止水泥返吐,并实现了带压候凝,增强了封堵效果。为了满足高温、高压条件下插管封隔器的各项性能和高强度,插管封隔器所有零配件均采用高强度合金钢42CrMo进行加工,并进行调质和表面防腐处理。

3.2 胶筒保护设计

为了增强高温、高压下封隔器的有效密封性能,确保挤注施工和后期长效密封,密封胶筒和密封圈均采用耐200 ℃的AFLAS氟橡胶材料;封隔器胶筒两端设计为锥面挤压方式,轴向挤压胶筒的同时还实现径向挤压,有效增强密封的可靠性及密封效果。高温高压插管封隔器的胶筒保护结构由2只端胶筒、1只中胶筒和2件隔环组成,端胶筒端面采用锥面设计,肩部采用硫化弹簧骨架保护结构,强度高,密封效果好,性能稳定,使用寿命长。胶筒结构示意图如图3所示。

1—弹簧骨架;2、5—端胶筒;3—隔环;4—中胶筒。

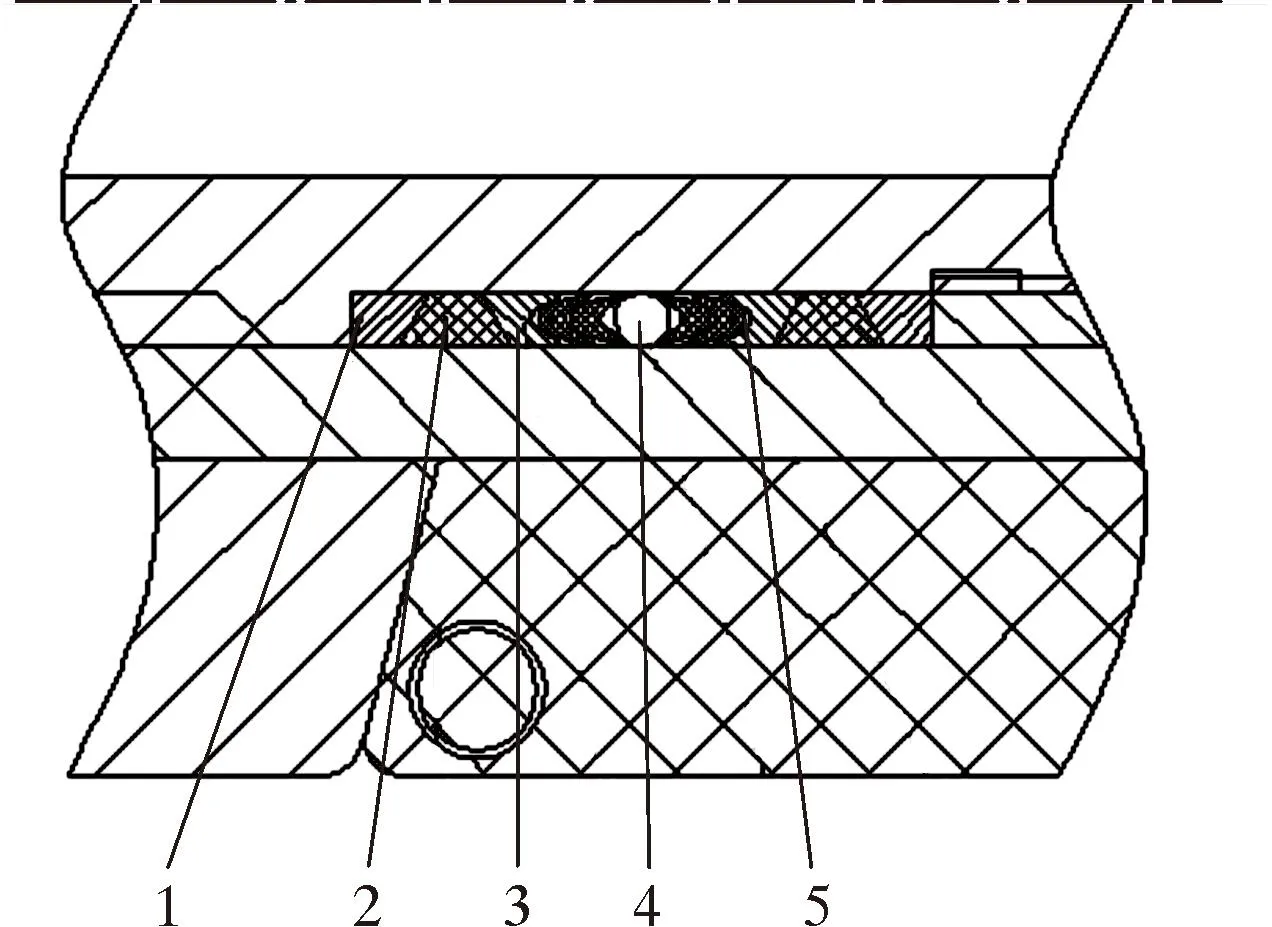

3.3 插管组合密封设计

由于原挤注封隔器丢手后,相应的插管通过中心管内部斜面导向插入,插管外部设计多道O形密圈,施工时插管插入封隔器中依靠O形密封圈实现插管与封隔器中心管内部的插入密封。但在插拔插管时经常出现密封圈损坏脱落、密封失效及插拔失败等问题,无法满足特深高温井封堵施工要求。针对这个问题,设计了密封组合装置。密封组合装置示意图如图4所示。该插管组合密封由多重梯形密封圈相互交叉挤压组合,避免脱落;密封圈采用聚四氟乙烯材料,具有防腐、耐磨及耐高温高压等特点。经过高温下数十次的重复插拔和密封试验,该组合密封无脱落现象,且密封可靠,实现了插管与封隔器内管之间高效可靠的密封,保证了作业安全。

1—梯形钢圈;2—梯形橡胶密封圈;3—梯形聚四氟乙烯密封圈;4—圆形隔环;5—V形聚四氟乙烯密封环。

3.4 防返吐机构

在插管封隔器挤封储层时,为了防止水泥返吐造成油管内“灌香肠”或“插旗杆”等现象,原工艺是通过带压上提管柱,带动封隔器下部滑套上行关闭挤注通道,实现防返吐,工艺操作复杂,安全风险高。为实现操作简单、施工安全可靠,设计了泄压自动关闭的防返吐机构,结构如图5所示。该防返吐机构位于封隔器底部,主要由下接头、下球座、钢球、弹簧和弹簧压帽组成。在正向的挤注压力作用下,钢球推动弹簧下行,打开挤注通道;当挤注完成后,停泵后钢球在弹簧的反作用下可快速自动反向关闭,防止水泥返吐凝固插管总成,避免造成大修事故。

1—下接头;2—下球座;3—钢球;4—弹簧;5—弹簧压帽。

4 现场试验

2021年以来,特深井高温封堵工艺在冀东油田储气库井中成功应用8井次,封隔器最大下深5 213.5 m,最大井斜91.24°,最高地层温度173 ℃,挤注压力最高达33.5 MPa,挤水泥插管封隔器入井、坐封坐卡、丢手、打开挤注通道、验封、水泥挤注封堵、带压候凝及防返吐等工序均取得成功,验封合格率100%,施工成功率100%,封堵井密封有效率100%。解决了封堵井挤封工艺存在的起下管柱工序多、周期长、封隔器验封不合格、大斜度井插管插入及密封困难、耐温耐压性能低等问题,满足了特深井高温封堵工艺需求。冀东油田高温封堵井挤封工艺应用情况如表1所示。

表1 冀东油田高温封堵井挤封工艺应用情况Table 1 Application of high temperature sealing and squeezing technology in Jidong Oilfield

典型井例:南堡36-1井为堡古2储气库的一口排液井,2014年3月完井(井身结构见图6),油层套管外径139.7 mm,油层套管下深4 615.73 m,最大井斜31.6°,地层温度162 ℃,地层压力系数0.75,人工井底4 604.24 m。生产井段4 428.60~4 525.40 m。8个小层孔隙度3.1%~17.9%,渗透率0.1~95.9 mD,笼统挤注无法有效封堵所有储层。2022年7月下ø114.0 mm通井规于2 208.17 m遇阻,多臂井径结果显示2 208~2 210 m最小井径111.2 mm,套管存在变形,常规尺寸的封隔器不能顺利下入。2022年6月25日巡检发现采油树大法兰间隙有漏气,且B环空压力上升至8 MPa。为消除隐患风险,采取逐级分段挤封工艺封堵Es1段储层,井段为4 428.60~4 484.60 m及4 514.80~4 525.40 m。

图6 南堡36-1井完井示意图Fig.6 Completion diagram of Well Nanpu 36-1

下ø73.0 mm笔尖笼统注钙铝酸盐类(CYF-2、密度1.85 g/cm3)的封堵体系12.5 m3,井筒灌满活性水,关井憋压5 MPa,候凝。灰面深度3 349.84 m,井筒灰面试压15 MPa,稳压30 min,无压降合格,验封合格率100%,施工成功率100%。

5 结 论

(1)对于储层埋藏深、地层温度高、夹层多、高低渗透率不同的差异性较大储层,高温封堵工艺采用1趟管柱实现坐封、丢手、验封试挤、高压挤注、防返吐、带压候凝等多种作业功能,缩短了施工周期,提高了施工成功率,增强了高温封堵效果,降低了费用。

(2)高温高压封隔器设计了挤水泥防返吐装置,带压挤注泄压后可自动关闭,防止水泥返吐,有效预防水泥凝固挤注管柱等事故发生。

(3)封隔器的高温高压胶筒采用锥面设计、肩部硫化弹簧骨架保护,强度高、性能稳定,使用寿命长;插管总成与封隔器之间采用耐磨防腐、耐高温高压的组合密封装置,密封安全可靠。

(4)储气库特深井高温封堵工艺及配套工具满足了冀东油田储气库特深井、高温高压井、大斜度井及水平井带压挤水泥封堵施工需求,还适用于弃置井、长停井封堵及天然气驱和CCUS(二氧化碳驱油、碳捕集利用与封存)封堵井的处置,应用范围广。