动态裂缝堵漏试验装置的研制与应用

马成云 窦益华 邓金根 冯永存 艾二鑫 赵 凯 惠 城

(1.西安石油大学机械工程学院 2.中国石油大学(北京)石油工程学院3.西安石油大学石油工程学院 4.长庆油田分公司油气工艺研究院)

0 引 言

井漏是最常见且最难治理的井下复杂事故[1-3]。应力敏感裂缝地层的裂缝漏失通道随着井底压力动态张开和闭合,堵漏难度大,国内外均未有很好的技术应对[4]。应力敏感裂缝性地层钻井液漏失的主要原因是高密度钻井液压裂地层中的微裂缝或弱结构面,形成诱导性裂缝造成漏失[5-6]。此外,在钻井施工过程中,开泵过猛、下钻速度过快等也会造成新的裂缝或闭合的裂缝开启[7-9],而碳酸盐地层裂缝网络或缝洞体系发育,由于压差、温度及钻井液流动作用的影响,也会使裂缝宽度发生变化[10-11]。通常,裂缝性地层发生钻井液漏失时,需要采用堵漏剂封堵裂缝阻止钻井液漏失。传统钻井液中的固相颗粒一般以裂缝的静态宽度为设计依据[12-19],忽视了由井筒波动压力引起的裂缝宽度动态变化的影响,导致设计的堵漏颗粒粒径远小于地层裂缝的动态缝宽,或不能匹配裂缝的动态变化特征,无法在裂缝内形成架桥堵漏层,甚至引发恶性漏失[20-24]。为此,笔者研制了用于评价应力敏感裂缝性地层钻井液漏失堵漏效果的试验装置,通过改变裂缝面闭合应力、裂缝入口压力、井筒内堵漏浆驱替压力等参数,模拟裂缝动态变化条件下的堵漏过程及评价不同堵漏配方堵漏效果。

1 裂缝堵漏试验装置及方法

1.1 试验装置

根据生产实际工况,基于相似原理研制了动态裂缝堵漏模拟试验装置,如图1所示。整个装置由5部分构成,分别是堵漏浆循环系统、裂缝动态模拟系统、堵漏浆配置系统、反向承压系统和数据采集系统。该装置模拟钻井液携带堵漏浆进入动态裂缝内这一过程及评价堵漏材料堵漏效果。试验时,由注入泵提供动力源,驱替钻井液通过管汇进入堵漏浆搅拌系统;然后钻井液携带堵漏颗粒流入模拟井筒,再进入动态裂缝内。在裂缝被架桥封堵之前,钻井液会通过裂缝出口进入废液回收罐。一段时间后,随着堵漏材料在裂缝内架桥堵漏,裂缝出口的钻井液漏失速率和漏失体积下降,裂缝入口压力持续上升。当裂缝入口压力大于裂缝侧面闭合压力时,裂缝面发生移动,此时,裂缝入口压力被定义为裂缝启动压力。

1—动力液储集罐;2—注入泵;3—钻井液储集罐;4—高压活塞容器;5—堵漏浆搅拌罐;6—动态裂缝模系统;7—压力传感器接头;8—平流泵;9—回压阀;10—废液回收罐;11—高压变频泵。

正是由于裂缝面的移动,原本完好的封堵层就会失稳,堵漏浆继续向裂缝出口运移。与此同时,由于封堵层的突然破坏,裂缝入口处的压力会突降,裂缝面也会趋于闭合。当裂缝宽度缩小到某一值时,裂缝内的堵漏颗粒会再次在裂缝内形成架桥。整个试验过程中,堵漏材料在裂缝内表现出“架桥-失稳-架桥”的动态架桥堵漏过程。该过程反映了钻井过程中由于激动压力或抽吸压力导致原本完好的封堵层破坏后,堵漏颗粒再次在裂缝内建立封堵层的能力。这一设想有助于在静态裂缝堵漏试验结果的基础上,进一步修正堵漏配方,强化堵漏浆的堵漏能力。此外,该装置可以通过裂缝出口的平流泵反向向裂缝内注入流体,测试封堵层的反向承压能力;还可以在封堵层建立后,通过在井筒大排量钻井液流动,模拟钻井过程钻井液持续冲刷对封堵层稳定性的影响。尤其,当架桥颗粒尺寸设置过大时,堵漏颗粒会在裂缝入口形成“假封堵”,在钻井液持续冲刷作用下,封堵层可能被破坏。

1.1.1 堵漏浆循环系统

堵漏浆循环系统包括2个注入泵和2个10 L活塞容器,注入泵用于注入循环液及清洗液,为钻井堵漏浆的循环提供动力源。活塞容器用于容纳循环钻井液,2个容器里始终保持一个活塞向上移动,一个活塞向下移动,从而确保一个是吸液状态,一个是排液状态,实现往复不断循环。

1.1.2 裂缝动态模拟系统

动态裂缝模拟系统中心为井筒,井筒一周为圆盘裂缝(见图2)。圆盘裂缝与井筒同心,裂缝最大直径为260 mm,井筒直径为30 mm。在井筒上端设有直径为30 mm的高压管路与堵漏浆系统出口管路相连。在井筒下端设置有回压阀。当需要循环钻井液时,可通过设置回压阀压力,实现特定裂缝入口压力条件下的钻井液持续流动。下裂缝面侧壁设置有10 mm高的空腔,可通过控制该空腔内流体压力(即裂缝面闭合压力)实现裂缝动态变化。具体操作为:当堵漏材料在裂缝内建立了封堵层后,裂缝内的流体压力会持续增加,直至超过裂缝面闭合压力时,裂缝面就可能发生移动。上裂缝面均匀布置了3组压力传感器,在试验过程中,可根据3组压力传感器的数值大小关系判断架桥堵漏位置。

图2 动态裂缝模拟系统Fig.2 Dynamic fracture simulation system

1.1.3 堵漏浆配置系统

堵漏浆配制系统处于裂缝动态模拟系统与堵漏浆循环系统中间。在堵漏浆配置系统中设有搅拌器,用于搅动堵漏浆,保证堵漏浆混合均匀。堵漏浆配置系统下端,接有直径30 mm的高压管路,高压管路另一端与井筒上端连接。

1.1.4 反向承压系统

在裂缝动态模拟系统出口设有一个平流泵,可通过平流泵反向向裂缝内注入流体,以此测试封堵层的反向承压能力。

1.1.5 数据采集系统

该部分主要包括压力传感器、数据采集及控制装置、数据记录显示计算机。该系统主要实时记录和显示压力数据,同时通过控制装置来实现试验的启停、数据记录、曲线显示以及安全保护。

1.2 装置特点

设计的试验装置具有以下特点:①可分别实现定压差和定排量试验,最大驱替压差为10 MPa,最大排量为1 L/min,满足复杂工况下的钻井堵漏效果评价条件;②可实现自动补充钻井液,满足长时间和大排量钻井液持续流动条件下的堵漏过程模拟;③既可模拟动态裂缝堵漏,还可模拟静态裂缝堵漏;④试验装置可模拟裂缝宽度在0.5~10 mm之间的裂缝堵漏过程;⑤可实时记录驱替压力(排量)、裂缝宽度以及架桥封堵位置的变化,为分析封堵层破坏机制提供了准确数据;⑥可通过软件控制驱替泵的频率交替变化,实现模拟井筒波动压力条件下的封堵层稳定性评价;⑦试验装置可施加反向驱替压力,实现评价封堵层抗“返吐”能力。

1.3 技术参数

(1)高压变频泵:工作额定流量为0~1 L/min,精度为0.3%;额定压力为0~10 MPa,工作频率为0~50 Hz。

(2)裂缝模拟单元:单元整体直径260 mm;缝入口宽度在0.5~10 mm之间变化,且裂缝初始宽度可人为调整。

(3)堵漏浆搅拌转速:0~600 r/min(无级调速)。

(4)压力传感器:共6个,量程0~15 MPa,精度0.1%。

(5)钻井液储集罐:容积10 L。

(6)堵漏浆罐:容积3 L。

(7)废液回收罐:单次内部容积为12 L。

(8)循环管路:内径30 mm,满足毫米级堵漏材料输送要求。

2 试验评价方法

(1)配制堵漏浆。在堵漏浆罐中直接加入钻井液和堵漏材料,开启搅拌器配置堵漏浆。

(2)加入钻井液。通过高变频泵向2个10 L的钻井液储集罐中吸入钻井液,用于顶替堵漏浆。

(3)完成裂缝动态模拟系统的装配。先盖上上裂缝面,并拧紧固定螺丝;然后向下裂缝面侧壁空腔充入设定压力(例如3 MPa)的气体,使裂缝开口复位到初始宽度(例如1 mm);最后,连接上裂缝面上的3组压力传感器及将井筒上端连接到堵漏浆罐。

(4)安装连通管汇,检测校准设备。试验启动前,连接相关的试验设备进行联调联试,确保试验各系统设备正常工作,确保各级管线连接处于要求的密封状态,无漏水、漏油情况发生,进行压力和流通测试并进行相关数据校准。

(5)根据试验方案设定参数,启动试验。试验中利用高压变频泵来控制钻井液循环系统,保证压力保持在试验要求的范围。待裂缝内被钻井液充满且裂缝入口压力达到要求的初始压力瞬间,打开出口阀门,测试初始漏失量,并利用数据采集系统实时记录相关数据。

(6)监测记录试验中各种参数变化,如果试验中的裂缝面3组压力传感器数值长时间处于相等,说明试验已结束。停止试验,拆卸试验设备,取出模拟单元并拍照。

3 实例应用

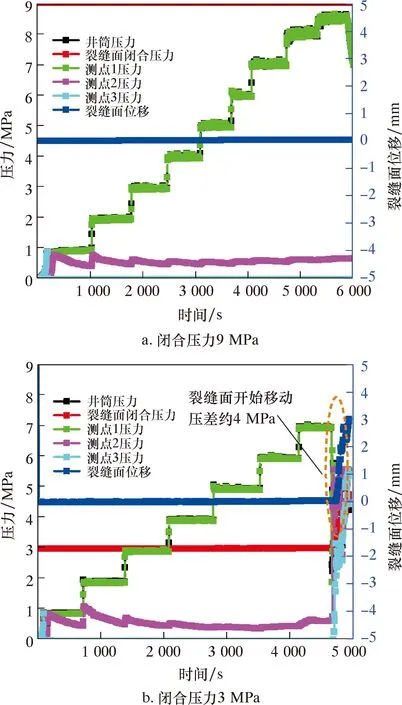

阶梯加压模式下不同裂缝面闭合压力试验条件下的动态裂缝堵漏效果对比如图3所示。由图3可知,当裂缝面闭合压力设置为9 MPa时,裂缝入口压力从封堵层形成后持续增加,直到试验结束(6 000 s);当裂缝面闭合压力设置为3 MPa时,裂缝入口压力增加到7 MPa左右(4 700 s)时裂缝面就发生移动。同时可发现,前者试验的压力曲线一直比较稳定,而后者压力曲线出现了明显波动。从压力曲线可读出,后者试验裂缝启动压差约为4 MPa。该组试验结果表明,尽管堵漏配方相同,但裂缝面闭合压力不同时形成的封堵层承压能力也不同。且对于应力敏感裂缝性地层,随着地层地应力分布不同堵漏效果也会存在较大差异。在设计堵漏配方时,应考虑地应力分布情况。

图3 不同闭合压力条件下的动态裂缝堵漏效果对比Fig.3 Dynamic fracture plugging effects under different closure pressure conditions

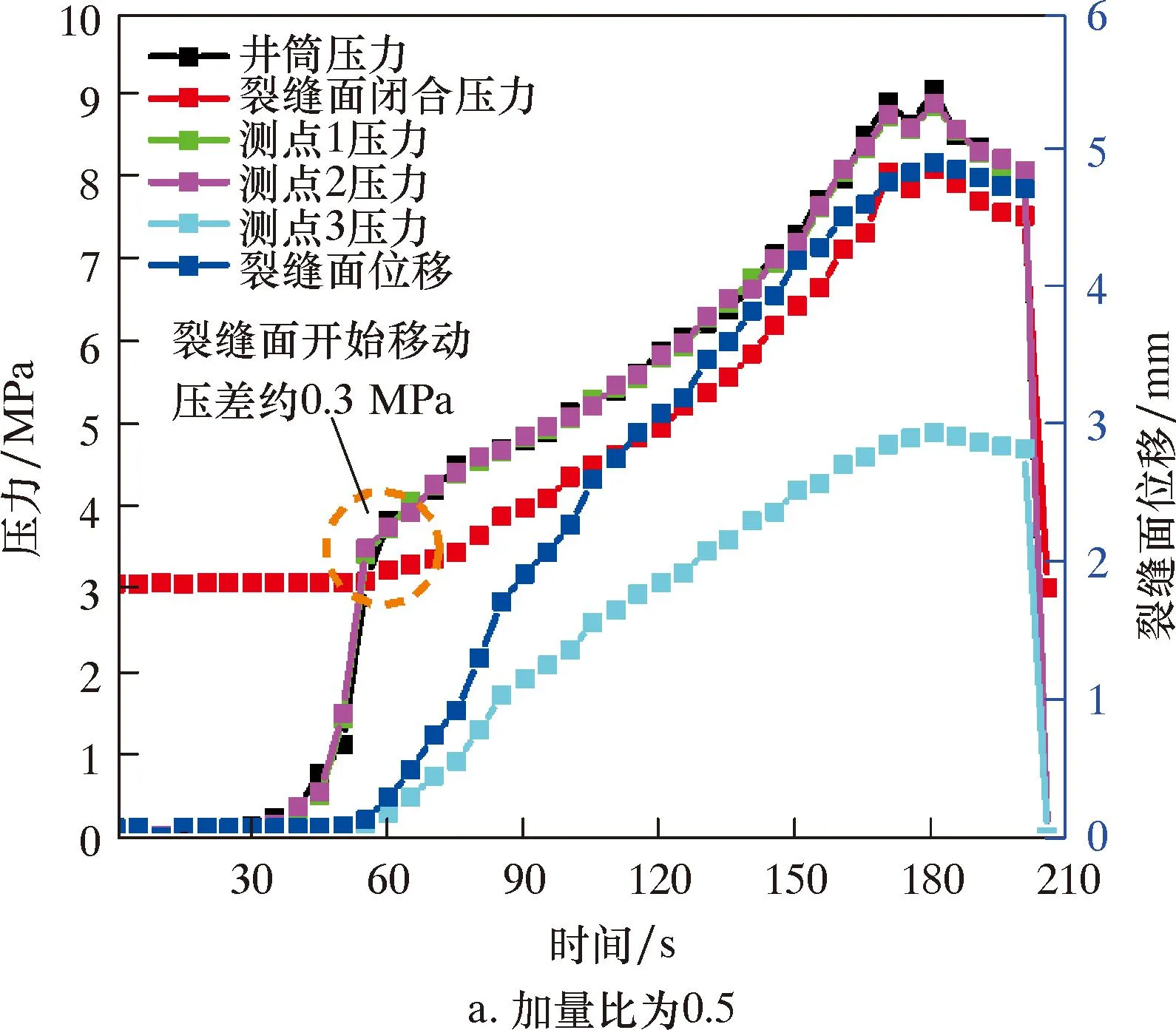

连续加压模式、相同裂缝面闭合压力,不同堵漏颗粒搭配试验条件下的堵漏效果如图4所示。

图4 对比不同颗粒搭配下的动态裂缝堵漏效果Fig.4 Dynamic fracture plugging effects under different particle combinations

由图4可知,大尺寸颗粒和中等尺寸颗粒加量比为1时的裂缝启动压力明显要高于加量比为0.5时的启动压力。该组试验结果表明,在相同裂缝面闭合压力下,大尺寸颗粒和中等尺寸颗粒加量比为1时,该复合堵漏材料容易在裂缝内架桥,且形成的封堵层承受井筒和地层异常压力的能力较强。

4 结 论

(1)动态裂缝堵漏试验装置考虑了井筒波动压力引起的裂缝面动态变化和钻井液冲刷过程中的堵漏效果评价,是目前较为先进的裂缝堵漏模拟试验装置。

(2)2种特殊条件下的动态裂缝堵漏试验结果表明:①当裂缝内压力超过裂缝侧面闭合压一定范围时,裂缝面移动,裂缝开口尺寸会逐渐变大。②架桥堵漏位置越接近裂缝入口,裂缝启动压力值越大;架桥堵漏位置越接近裂缝出口,裂缝启动压力值越小。③在裂缝面发生移动的过程中,裂缝内的堵漏材料存在“架桥-失稳-架桥”的动态架桥堵漏过程。

(3)上述结论在评价应力敏感裂缝性地层钻井堵漏配方堵漏效果方面具有较强的指导作用。