井下安全阀力学行为仿真分析及性能曲线研究

朱 帅 王智勇 姜丽萍 南黄河 李明飞 窦益华

(1.陕西铁路工程职业技术学院 2.西安石油大学机械工程学院)

0 引 言

井下安全阀作为井筒安全的重要屏障,受到国内外研究人员的重视[1-3],其作用是在井口装置失控时防止井喷和污染环境,保证油气井生产安全[4]。井下安全阀由中心管、柱塞、压缩弹簧、扭簧、密封部件、接头和阀板等多个零部件构成,其整体的安全性主要由上述部件的性能保证,所以陈仁全等[5-6]着重研究井下安全阀关键零部件的性能。随着井下安全阀的数值分析模型日趋完善,张智等[7]、李林涛等[8]、李英松等[9]将井下安全阀数值模型应用到井下安全阀的研发与设计过程中。蒋召平等[10]研制了海上耐高温深水式井下安全阀,并对关键部件进行有限元应力分析。王传鸿等[11]设计了一种锥面对球面密封的螺纹密封结构,有效解决了安全阀螺纹连接气密封问题。井下安全阀的性能问题逐渐受到学者们的关注,但目前还没有井下安全阀性能曲线的研究,而国内外封隔器性能曲线的相关研究和应用已较为成熟[12-13],可以借鉴。因此,为保障作业安全,需要考虑井下安全阀结构的完整性,比如关键零部件(弹簧、阀盖、阀座、活塞等)的受损和失效[14-17],并分析其力学性能,开展性能曲线研究。

结合井下安全阀的特点,研究其在极限工况下能够正常工作的载荷条件,并绘制性能曲线。具体做法如下:①建立井下安全阀三维模型,对其进行坐封、压裂、开井、关井等典型工况下的有限元仿真分析,得到不同轴向载荷与内、外压作用下等效应力的关系;②对井下安全阀进行极限载荷作用下的有限元试算,分析关键零部件失效临界状态时的载荷条件;③绘制井下安全阀性能曲线。

1 模型建立

从井下安全阀在油气井生产中的应用来看,阀结构本身的工作特性和受力情况直接影响井下安全阀的使用寿命和使用状态。因此,为了模拟典型工况下井下安全阀的整体受力和部分关键零部件的受力情况,建立井下安全阀三维模型,在坐封、压裂、开井、关井等作业条件下,进行阀及阀结构的有限元仿真和数值分析。

1.1 几何模型

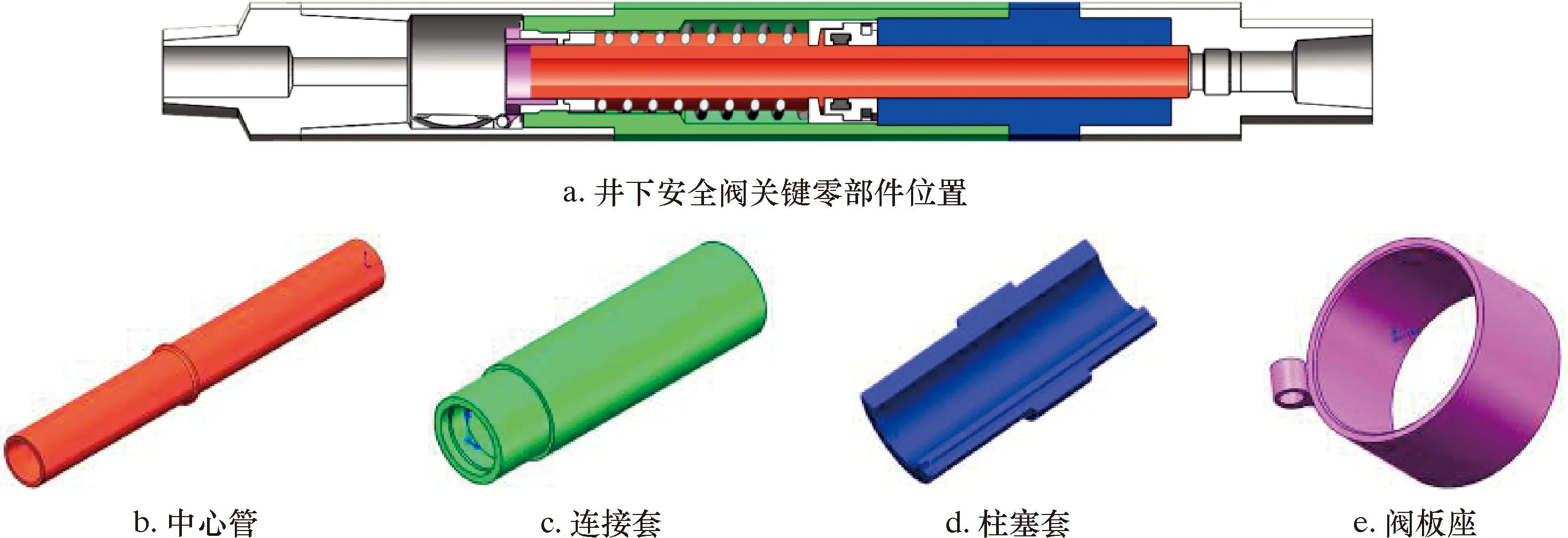

1—上接头;2—柱塞;3—中心管;4—连接套;5—弹簧;6—阀板座;7—阀板;8—下接头。

1.2 材料参数

依据油气钻井设备相关设计要求,井下安全阀主体主要采用Incoloy925合金,密度约为8.14 g/cm3,弹性模量为208 GPa,泊松比为0.29,屈服强度为758 MPa,抗拉强度为1 136 MPa。弹簧不受轴向载荷和内、外压的影响,不考虑其力学性能;其他零部件在满足功能条件下,如力学性能高于Incoloy925合金,仍按Incoloy925合金参数计算[18]。

1.3 边界条件

井下安全阀的工作过程涉及相邻部件之间的弹性接触、刚性零件力学传递问题,包括柱塞套与中心管的连接、中心管与弹簧、中心管与阀板的接触等。通过有限元分析软件,根据接触面的类型自动选择接触算法,设置接触零件之间的接触对,允许两物体边界上的网格不匹配。在对零件之间进行接触面设置时,考虑中心管在轴向方向上的位移,与中心管接触的零件接触面类型均设置为摩擦类型(frictional),摩擦因数设置为0.1,其余均为固定(bonded)类型。考虑安全阀部分零件在外力作用下会发生变形,为使结果更精确,在整体分析时打开大变形设置。

井下安全阀在作业过程中会受到管柱施加的轴向力及流体的压差作用。因此,进行有限元分析时,将简化后的井下安全阀一端固定,另一端施加轴向载荷,此时中心管受内压作用,中间连接套主要承受油套环空液体外压。

2 典型工况载荷作用下仿真分析

对井下安全阀在井筒中的整体力学行为进行仿真,分析井下安全阀的整体应力变化规律,对比典型工况下的井下安全阀受力情况。以某深井为例,井深7 800 m,封隔器坐封位置7 350 m,安全阀位于井下79 m。

2.1 仿真结果

对井下安全阀简化后的整体结构进行坐封、压裂、开井、关井工况正常载荷下的有限元仿真计算,结果如图2所示。

图2 典型工况井下安全阀正常载荷作用下的仿真结果Fig.2 Simulation results of SSV under typical working conditions with normal load

2.2 仿真结果分析

整理有限元仿真结果,得到井下安全阀在不同轴向力作用下和阀内外压差变化下的应力分析结果,具体试验工况及等效应力如表1所示。

罗恬被自己这个诡异的念头吓到了。她胆怯地转过身,却对上一张似笑非笑的脸,是陈洋,不知什么时候,他已经无声地走下楼,赤条条的身体,像一条白色的鱼,他问:“你在看什么呢?”

表1 典型工况及井下安全阀等效应力结果Table 1 Typical working conditions and equivalent stresses of SSV

由表1可知,井下安全阀整体等效应力变化呈现出随管柱轴向力的增大而增大的趋势,内、外压相等(即压差为0)时的坐封工况等效应力较低,为315.73 MPa;当内外压差增大到80 MPa左右时,轴向力分别为636.46、811.14和943.60 kN,井下安全阀整体等效应力均达到了600 MPa以上,对比坐封工况呈现出翻倍结果,说明内外压差对井下安全阀的影响程度高于轴向力变化对其的影响。由图2和表1可知:当内、外压相等时,最大等效应力集中在连接套的薄弱位置;当存在内外压差时,最大等效应力集中在中心管的薄弱位置;而由于压裂和开关井工况的内压均远高于外压,等效应力的最大值位置可能与内外压的差异情况有关。

3 极限载荷作用下仿真分析

3.1 关键零部件的确定

井下安全阀在不同工况下,受到轴向载荷和内、外压作用。阀体中心管受井上液压系统的控制,与弹簧的作用力平衡。井下安全阀打开时中心管处于静止状态,工况的改变对中心管的状态不会产生影响,作用在中心管上的弹簧、柱塞、阀板等零部件也不受到工况影响,因此不考虑载荷作用。所以,在确定井下安全阀安全性能时,关键零部件的确定主要从以下2个方面入手:①通过对典型工况载荷作用下的井下安全阀应力仿真分析,发现最大等效应力主要集中在连接套和中心管的薄弱环节,将连接套和中心管确定为应力仿真分析的关键零部件。②结合井下安全阀的结构特点,柱塞套的作用是使柱塞在其通道内轴向移动,在轴向力的作用下容易导致应力集中;阀板座主要功能是固定和支撑阀板,承受阀板的作用力,因其结构复杂,易在销口处发生应力集中。为确保结果的客观性,将柱塞套和阀板座也确定为应力仿真分析的关键零部件。

图3为确定的应力仿真分析关键零部件示意图。

图3 应力仿真分析关键零部件示意图Fig.3 Key components in the stress simulation analysis

3.2 关键零部件应力仿真结果分析

根据井下安全阀打开状态下的受力情况,考虑轴向力和内、外压作用,对所确定的关键零部件进行应力仿真。以典型工况载荷作用下井下安全阀仿真分析结果为基础和依据,施加轴向力以1 000 kN为基准向上增加,内压以120 MPa为基准向上增加,外压以50 MPa为基准向下减小,探索最大轴向力和最大内、外压差下,关键零部件达到屈服时的各项指标。对中心管施加内、外压,对连接套施加内、外压和轴向力,对柱塞套和阀板座施加内、外压和轴向力,通过试算可得到最大等效应力。

对柱塞套和阀板座进行有限元仿真计算,得到的最大等效应力达到屈服条件时,所施加的轴向力和内、外压差均远超中心管的边界条件。可认为,当工况条件要求相对较高时,可以排除柱塞套和阀板座发生破坏的情况。因此,只针对中心管和连接套进行极限载荷作用下的应力情况说明即可。

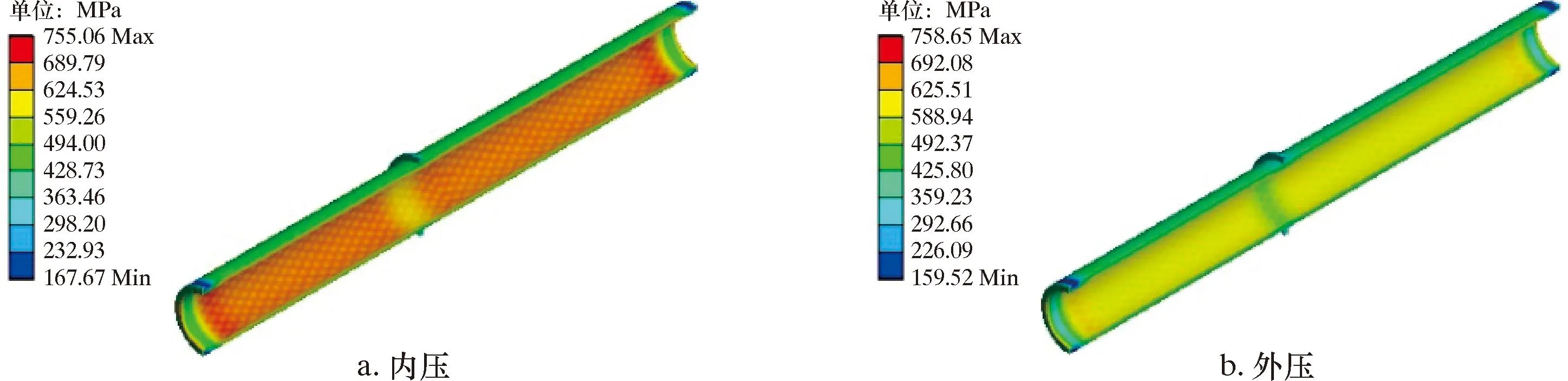

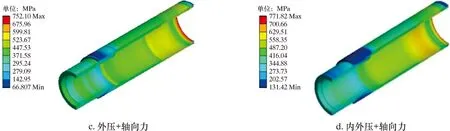

静止状态下的中心管在轴向受弹簧和柱塞推力作用相平衡,因此中心管只考虑内、外压的作用。对中心管进行有限元分析时将其两端固定,施加内压和外压,直至达到屈服条件。连接套同时受到内、外压和轴向力作用,因此对连接套进行有限元分析时将其一端固定,施加轴向力和内、外压,直至达到屈服条件。得到的应力云图如图4和图5所示。

图4 中心管达到屈服临界状态时的应力云图Fig.4 Stress nephograms of the mandrel at the critical yield state

图5 连接套达到屈服临界状态时的应力云图Fig.5 Stress nephogram of the coupling sleeve at the critical yield state

由图4可知:当内压为130 MPa、外压为0、压差为130 MPa时,最大等效应力为755.06 MPa,达到屈服条件;当内压为0、外压为110 MPa、压差为110 MPa时,最大等效应力为758.65 MPa,达到屈服条件。得到的结果可为井下安全阀性能曲线的绘制提供依据。

4 井下安全阀性能曲线

4.1 极限工况下连接套失效判断依据

整理关键零部件在极限工况下的屈服条件发现,连接套的结构相对复杂,受工况影响程度均高于其他零部件,因此也是井下安全阀最薄弱的零件。由2.2可知,内外压差对井下安全阀的影响程度高于轴向力变化对其的影响,因此在试算时将轴向力设置为1 100和1 200 kN,施加不同内、外压并进行对比,得到最大等效应力变化趋势如图6所示,试验数据如表2所示。

表2 井下安全阀连接套力学仿真工况数据Table 2 Data of the coupling sleeve of SSV under mechanical simulation conditions

图6 连接套极限工况下的最大等效应力变化趋势Fig.6 Variation of the maximum equivalent stress of the coupling sleeve under the limiting working conditions

由图6可知:在不同内、外压设置下,随着压差不断增大,等效应力也在不断增大,且在接近屈服强度时增幅较大;轴向力越大,得到的等效应力也越大,所能承受的压差也越小;轴向力为1 100 kN时达到屈服时的压差约为92 MPa,轴向力为1 200 kN时达到屈服时的压差约为83 MPa。

4.2 井下安全阀性能曲线分析

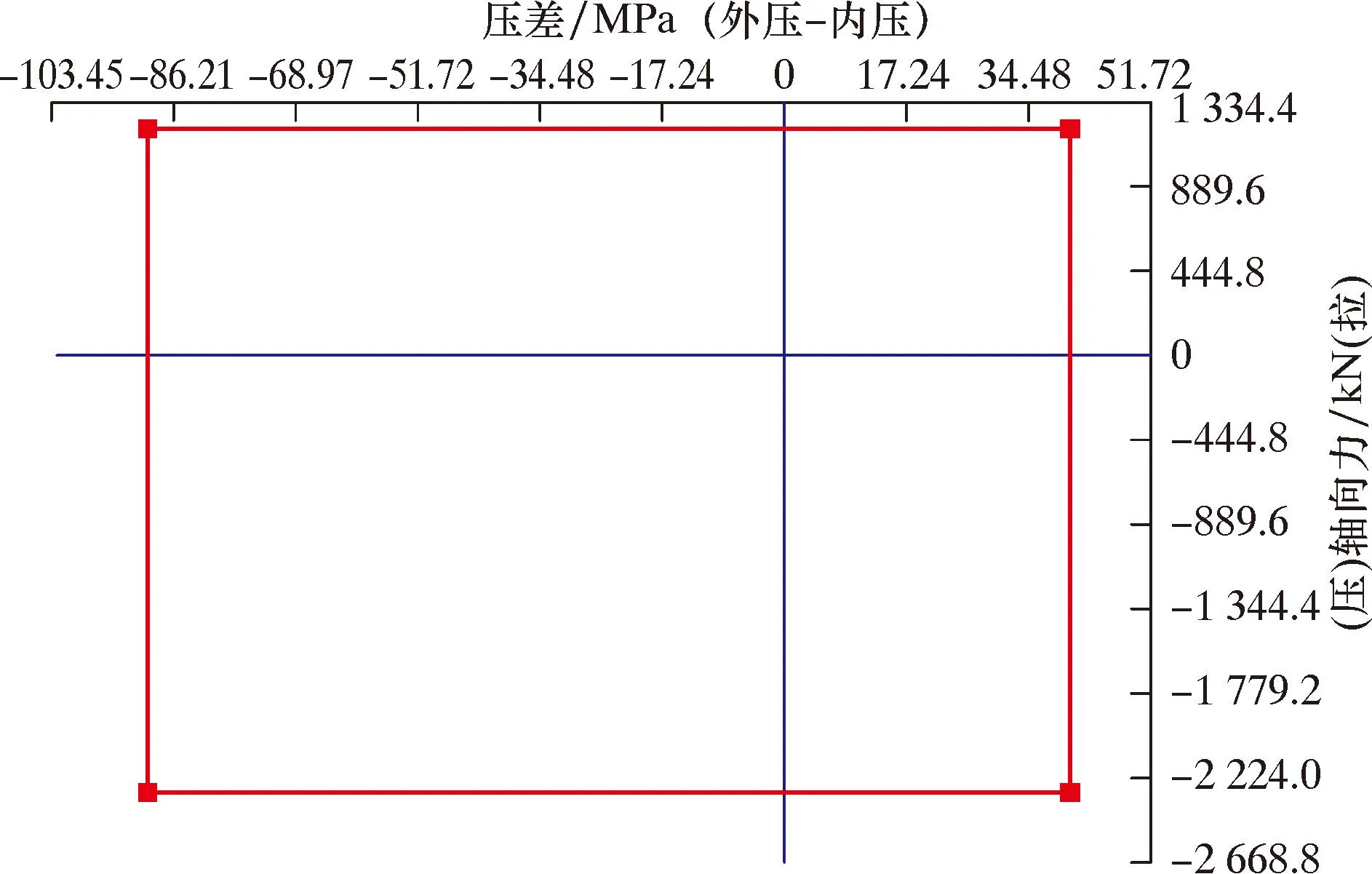

根据井下安全阀关键零部件在极限载荷作用下的仿真结果,得到井下安全阀性能曲线,如图7所示。由图7可知,井下安全阀可承受的最大轴向拉力为1 200 kN,最大轴向压力为2 300 kN,可承受的内、外压差在-90~40 MPa之间。为验证极限工况下井下安全阀性能曲线的合理性和安全性,对井下安全阀整体结构进行极限工况试算。具体方法为控制变量法,保持轴向力1 100 kN不变,增大内压至120 MPa,内外压差设置为80 MPa,得到的最大等效应力为757.52 MPa,接近屈服强度。

图7 井下安全阀性能曲线Fig.7 Performance curve of SSV

将所试验的极限工况条件(坐封、压裂、开关井、验证工况)和典型工况条件放置在井下安全阀性能曲线中,可以发现,工况点均落在性能曲线区域内,说明井下安全阀的性能可以满足这几种工况下的作业要求,允许作业。

4.3 井下安全阀性能曲线绘制方法

根据性能曲线的研究过程,总结井下安全阀性能曲线绘制方法如下:

(1)结合油气井生产实际,确定井下安全阀的具体结构和工作原理;

(2)建立相应的井下安全阀三维模型并进行简化;

(3)开展典型工况载荷作用下的井下安全阀有限元仿真计算;

(4)确定出结构中容易发生破坏的关键零部件;

(5)对威胁安全的关键零部件进行极限载荷作用下的有限元仿真计算;

(6)确定出井下安全阀达到屈服强度时的极限工况点;

(7)绘制井下安全阀安全性能曲线。

5 结 论

(1)轴向力变化对井下安全阀最大等效应力的影响较小,内压变化对其影响较大。

(2)井下安全阀在极限载荷下可能发生破坏的关键零部件是中心管或连接套。

(3)当中心管最大等效应力达到屈服强度时,所施加的载荷条件作为绘制井下安全阀性能曲线的依据;考虑轴向载荷是绘制井下安全阀性能曲线的另一条件;对连接套施加内压后,得出达到其屈服强度时的最大内压值,作为井下安全阀性能曲线封闭的最终条件。

(4)在保证井下安全阀正常工作的前提下,井下安全阀性能曲线可为工况载荷条件设置提供依据。也可为其他类型和结构井下安全阀性能曲线的绘制提供参考。