电液复合式二层台排管装置电控系统研制

孔永超 杨双业 孟庆滨 夏 辉 李正博 冉 洋

(1.宝鸡石油机械有限责任公司 2.中油国家油气钻井装备工程技术研究中心有限公司 3.山东祺龙海洋石油钢管股份有限公司)

0 引 言

在传统机械钻机起、下钻作业中,需要井架工、钻台工、司钻相互配合将立根从立根台运送至井口,或将立根从井口运送至立根台。随着井眼不断加深,清理井壁钻屑、更换钻具、排查井下故障等作业促使起、下钻愈发频繁,作业期间因沟通不畅或操作失误都有可能引发安全事故[1-3]。随着工业自动化的快速发展,在石油钻井领域涌现出一批机械自动化设备,譬如动力猫道、铁钻工、二层台机械手等,这些设备的引入大幅度减轻了井队人员的作业强度。

用机械化装备代替人力,采用新技术提高生产效率、降低生产成本[4-6]是钻机发展的必然趋势。国内近几年掀起了使用钻井自动化设备的浪潮,其中二层台排管装置因其环境适应性强、作业效率高、安全性好,可替代井架工完成高空管柱排放作业,受到油田用户的青睐,国内外钻井设备制造商纷纷研制出了形式各异的二层台排管装置。

NOV公司研制的STV自动排管系统[7]采用电液控方式可扶持外径88.9~254 mm的油管、钻杆、钻铤立根在井口与指梁间移动,设备配套的2个摄像头可辅助井架工在司钻房远程控制。Weatherford公司研制的Iron Derrickman[8]机械手悬挂于二层台下方,具有上下2个钳头,可夹持立根实现立根的竖直移动;该机械手采用全液压驱动,通过极坐标复合运动完成立根的排放,具有效率高、运行平稳等特点。Aker Kvaerner MH公司研制的双臂系统[9]由上机械臂(URA)和中间机械臂(IRA)组成,上下配合完成管柱排放;IRA结构与URA结构类似,但钳头装在一个5.48 m长的导轨上,用于提升立根时进行垂直引导;URA和IRA均具有行走、伸缩、旋转功能,旋转角度为-90°~90°,伸缩最大速度为0.45 m/s,行走最大速度为0.5 m/s;双臂系统最多可完成420柱钻杆立根和14柱钻铤立根的排放。

国外的二层台排管装置大多适用于海洋平台,使用液压驱动。对于陆地钻井而言,存在移植困难、成本高、维护不便、易造成环境污染等问题。因此国内针对陆地钻机的特殊要求也研制出了一系列二层台排管装置。

杰瑞装备研制的推服式二层台排管装置[10],可排放ø114.3~ø177.8 mm的管柱立根。系统采用全电驱动实现滑移、旋转、伸缩三轴运动,全程配备可视化监控系统,可实现二层台无人化作业。三一集团研制的高空折臂式Z70RP280智能排管机械手[11]配套于7 000 m钻机,能适应管径88.9~254.0 mm管柱排放;二层台采用片弹簧缓冲钻杆出入指梁,每行指梁配套一个指梁锁,指梁锁采用电推杆控制,系统支持手动、自动操作。宝鸡石油机械有限责任公司2017年研制了首套全电动二层台排管手[12-13],适应直径73.0~203.2 mm的管柱,可完全替代人工实现管柱立根的扶持排放;电控系统基于CoDeSys和PORTAL平台开发,可自主规划运动轨迹并完成速度自调节,控制精度达到2 mm,运行周期低于43 s;全伺服系统杜绝了以往液压油的跑冒滴漏问题,降低了维护和运输成本。

随着工业技术的不断革新以及钻探公司对自动化设备在效率、安全、环保等方面的要求不断提升,亟需研制一款智能二层台排管装置以适应市场发展需求。

1 技术分析

1.1 系统结构及功能

宝鸡石油机械有限责任公司研制的二层台排管装置主要由排管机械手和动力指梁组成,可满足钻杆、钻铤立根的排放,其机械结构如图1所示。二层台排管装置通常用在钻井过程中建立根、起、下钻等作业中,它和游吊系统配合完成立根的排放。排管机械手有2种工作模式:在钻铤立根排放时使用扶持模式,通常与地面扶管机械手配合将钻铤立根送入吊卡或从吊卡扶进指梁;在钻杆立根排放时使用悬持模式,从地面抓起钻杆立根送入吊卡或从吊卡抓取钻杆立根送入指梁。

1—滑车;2—旋转机构;3—摆臂;4—扶持钳;5—倾斜臂;6—夹持钳。

1.2 系统技术特点

(1)主执行机构采用伺服电机驱动,控制精度高、响应速度快。

(2)液缸配备蓄能器确保在断电断液的情况下,可靠夹持管柱保障安全作业。

(3)采用idriller®集成控制系统远程操作,司钻房低位操作减轻劳动强度。

(4)多重安全保护机制加持,确保设备安全运行。

2 电控系统硬件设计

2.1 控制对象

为了完成立根的竖直排放与精准定位,对摆臂、倾斜臂、滑车、旋转机构等执行要求较高机构采用伺服电机驱动,确保控制机构具有高响应速度的同时,能够精准定位;夹持钳和伸缩臂采用液压驱动,保证机构运行平稳,同时具有大扭矩夹持力;为了满足散热和空间安装尺寸要求,将运动控制箱和驱动控制箱分离设计,并在箱内配备冷却风机,当系统运行温度高于报警值时,自动开启,以避免温度过高引发的故障。

2.2 硬件系统架构

整个电控系统网络拓扑如图2所示。采用星型网络拓扑结构,对设备进行统一管控,各子单元部件之间通过PN网络互联,以确保系统具有高动态响应能力。二层台运动控制器采用西门子S7系列CPU实现工艺对象控制,指梁远程IO模块作为运动控制器的子站,负责指梁挡杆控制和状态检测。变频器包括整流和逆变部分,与伺服控制单元建立连接以控制伺服电机的运行。机械手配备了摄像头,司钻通过监控画面观察设备的运行状况。idriller®集成控制系统是一个人机交互的数据共享系统,其与运动控制器实时通信,从而实现对二层台排管装置的整体管控。

图2 二层台排管装置系统网络图Fig.2 Network diagram of the monkey-board pipe racking system

电控系统由PLC系统和伺服系统组成,PLC系统电气原理如图3所示。该系统主要包括传感器单元、运动控制箱、液压系统。传感器单元包括检测执行机构是否到位的限位信号、检测执行机构长度的位移信号、检测有无管柱的管柱检测信号等。传感器单元通过信号线将检测信号传递到信号隔离模块,信号隔离模块完成采集数据的预处理,再将信号发送至运动控制器,运动控制器完成信号深处理及逻辑运算后将执行结果输出至液压系统,控制液压机构动作。

图3 PLC系统电气原理图Fig.3 Electrical schematic diagram of the PLC system

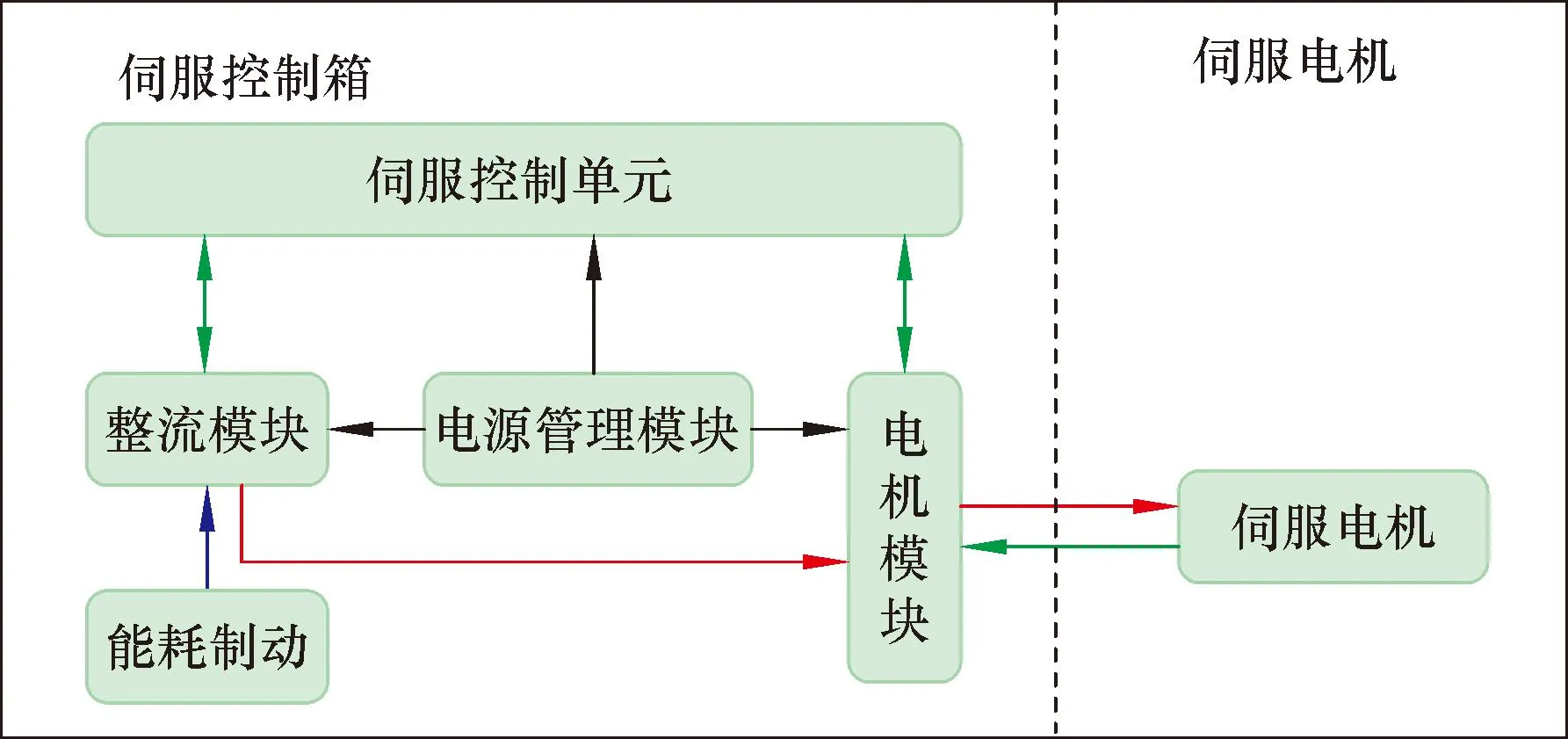

伺服系统电气原理如图4所示。该系统完成频率转换及功率分配,实现伺服电机的位置/速度控制。配电单元为系统提供动力电源,电源隔离装置包括进线滤波器和进线电抗器,进线滤波器能够提升功率模块的抗无线电干扰能力,进线电抗器通过减少电流谐波可以降低整流器中的功率部件及直流母线电容上的热负载,并且减小对电网的谐波影响。整流模块将电网交流电能转化到直流母排上,然后传递到电机模块上,整流模块配套的能耗制动模块用于在高转动惯量转动的负载制动时将产生的能量转化为热能并消耗掉。伺服控制单元是伺服系统的中央控制模块,其与运动控制器通过PN网络实现对驱动轴的转速、转矩控制。电机模块是逆变器,为已连接的电机提供交流电,它从直流母线中为相连的电机提供配套的电压和可变频率,电机模块和伺服电机之间通过功率电缆和信号电缆连接,电机的转速、扭矩及位置等信号通过信号电缆传输至电机模块。

图4 伺服系统电气原理图Fig.4 Electrical schematic diagram of the servo system

3 软件设计

3.1 工作原理

基于运动控制器和伺服控制器实现二层台排管装置的一体化控制,执行过程主要有2种:一种是送管操作,即将立根盒内的钻具移运到井口中心交给吊卡或将钻杆立根移运到中间鼠洞交给提管机械手;另一种是排管操作,即从井口中心吊卡处抓取钻具立根或从中间鼠洞抓取钻杆立根移运到立根盒内。

参照图5所示钻具排布示意图,可进行送/排管过程辅助说明。送管流程:排管手运行到目标管柱指梁位,抓取立根后返回到指梁口,然后运行至待命位,当游车到达交接高度后,排管手去井口中心完成管柱交接;排管流程:排管手在待命位等待,当游车提升立根到达交接位后,排管手去井口中心完成管柱交接,然后运行至目标指梁管柱排放位后,释放管柱。

图5 二层台钻具排布示意图Fig.5 Layout of pipes on the monkey-board

3.2 控制程序设计

二层台排管装置系统软件基于TIA平台开发,采用模块化编程方法对排管手、指梁等机构进行程序设计。具体设计步骤如下:

(1)对传感器数据、操作数据、工艺数据等信号进行数据处理,形成结构化、半结构化数据存储到数据库中。

(2)实现摆臂、倾斜臂、伸缩臂、滑车、旋转机构等机构的运行轨迹规划、空间位置解算、多轴复合联动等功能,最终完成送/排管的自动过程控制。

(3)进行驱动机构的输出控制,完成伺服机构和液压部件的动作执行任务。

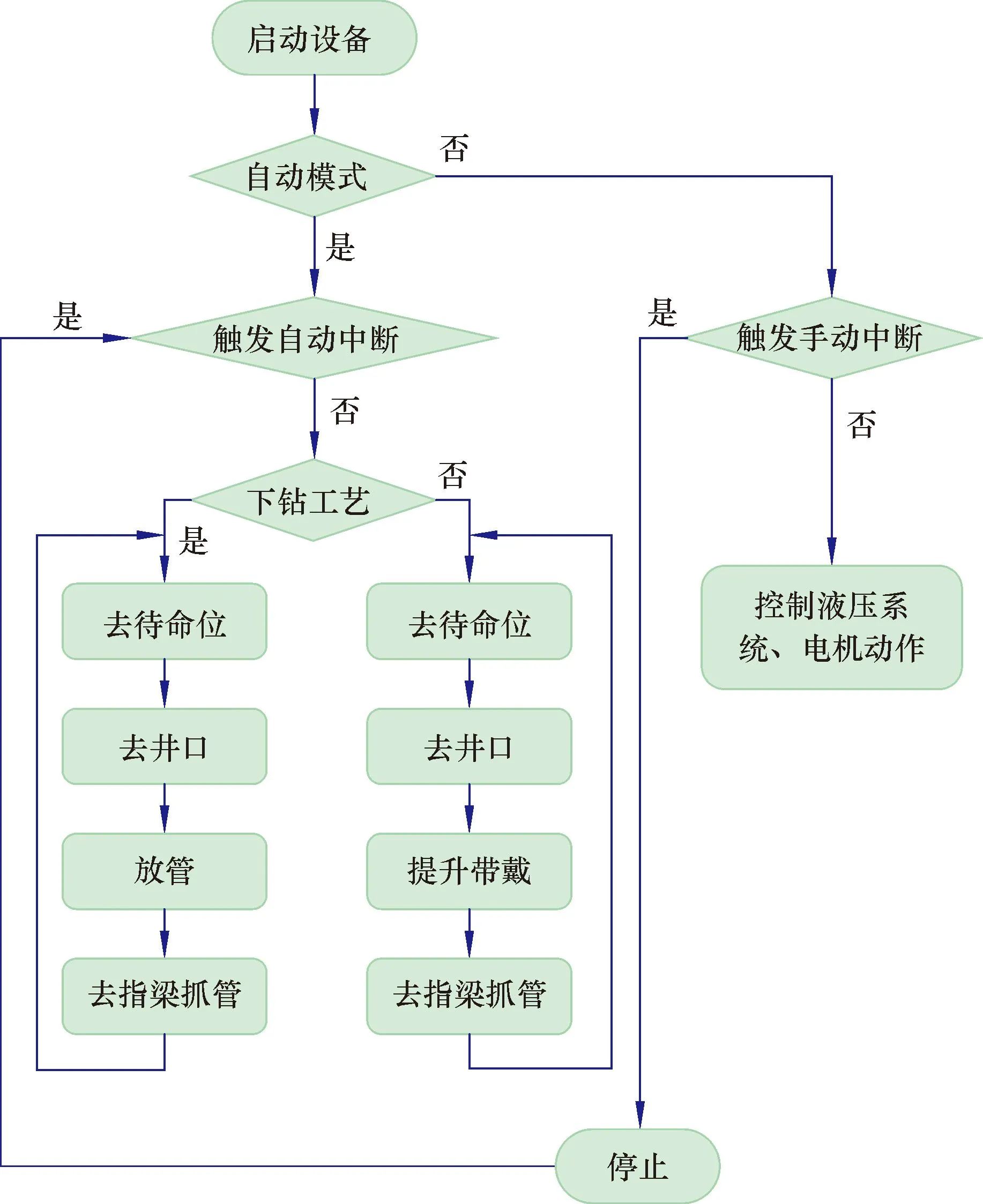

二层台排管装置软件控制流程如图6所示。系统设有手动、自动操作模式。自动模式按照起、下钻作业工艺流程而设计了起钻自动流程和下钻自动流程,操作人员只需按下“确认”键,系统将按照规划好的作业流程自动执行,手动模式用于机构的微调整。

图6 二层台排管装置软件控制流程图Fig.6 Software control workflow of the monkey-board pipe racking device

在操作过程中若发现有异常情况,人为可介入触发中断,设备立即停止运行,待异常情况解除后,可继续执行后续流程,该操作模式极大降低了操作人员的操作难度。

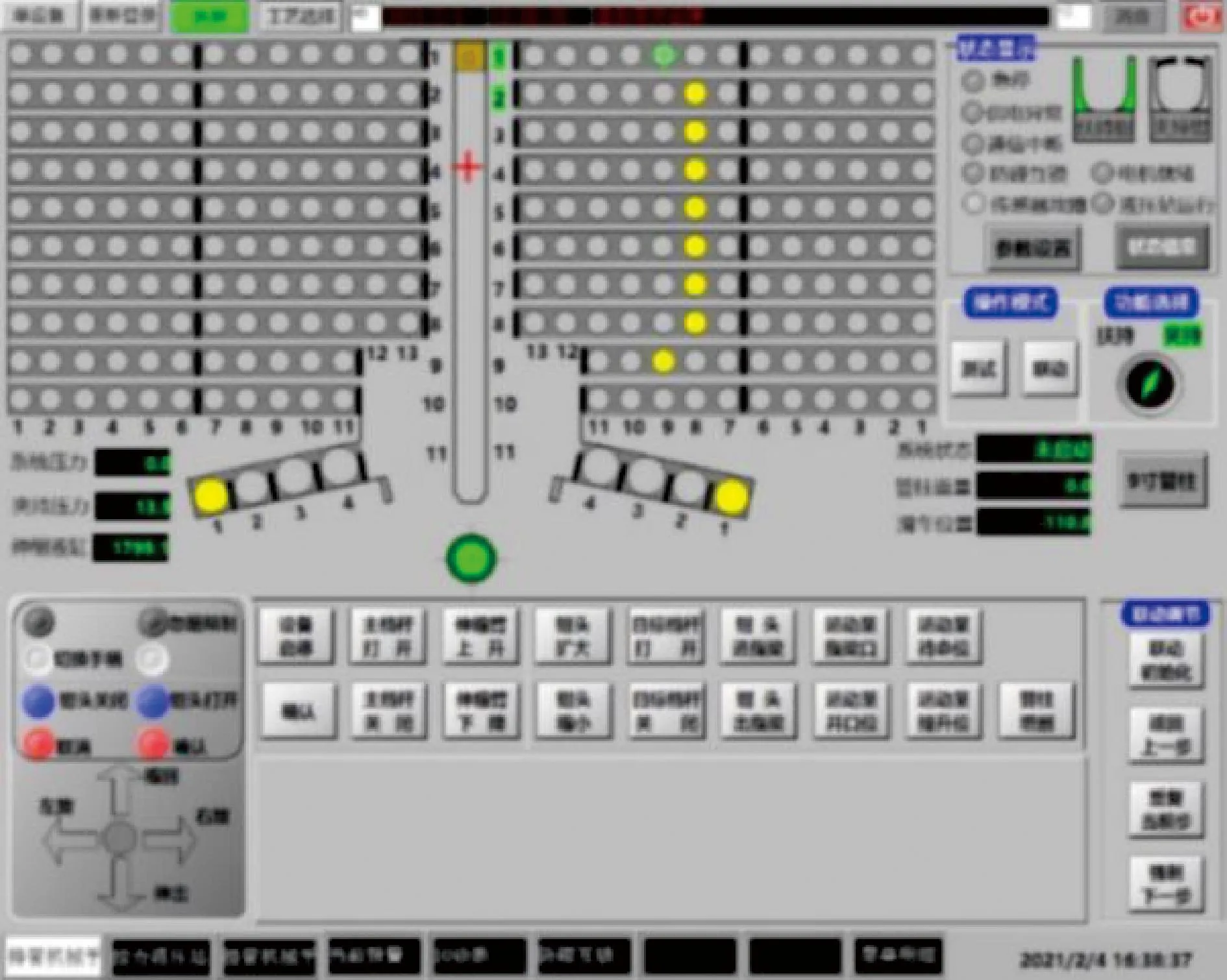

人机界面如图7所示。图7的可视化人机界面展示了设备运行操作的关键信息,使设备运行过程可观可控。人机界面还可主动向司钻推送故障信息,包括故障原因及推荐处理措施,从而降低了现场故障排查难度。

图7 二层台排管装置人机界面Fig.7 HMI of the monkey-board pipe racking device

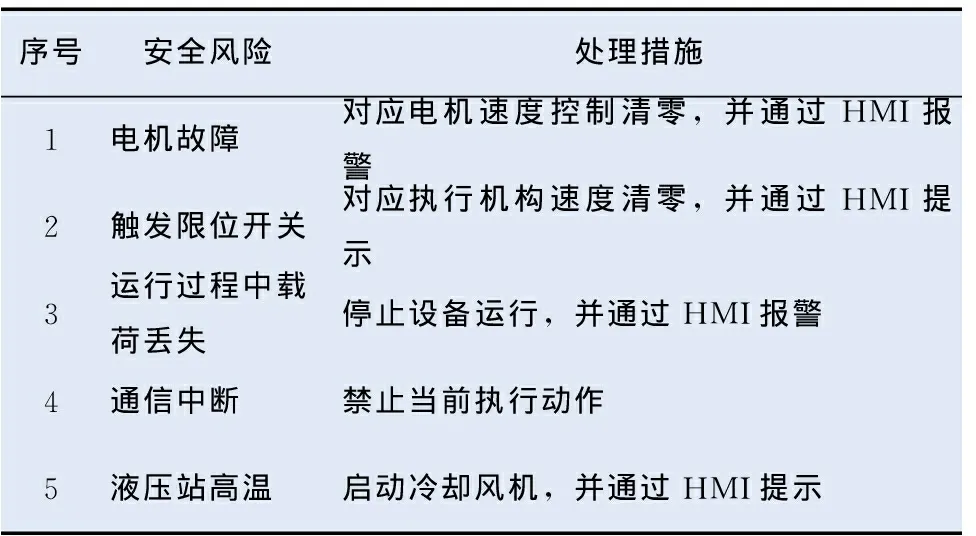

3.3 安全功能设计

二层台排管装置安装在井架高位区域,存在运行空间小、限制条件多、检修不便等问题,因此必须全面考虑系统安全。为实现系统可靠的安全机制,软件上重点梳理了如表1所示的二层台排管装置主要的安全保护机制,对每一种风险都开发了相应的保护程序,通过现场重复性验证进行优化完善,进而提升设备现场使用安全性。

表1 二层台排管装置主要安全保护机制Table 1 Main safety protection mechanisms of the monkey-board pipe racking device

4 应用情况

目前该类型产品已在国内外多个油田进行了应用。2021年开始进行工业性试验,2022年在国家级某页岩油重点项目上配套该产品进行作业,2023年在非洲某油气勘探井上配套了该产品进行作业。到目前为止,在役设备均运行正常。现场应用结果表明:电控系统硬件设计合理,系统响应时间短于1 s,定位精度小于1 mm,排管手从待命位到达井口完成管柱交接并返回,用时不大于34 s,该产品各项技术指标均满足油田现场作业要求,具有较高推广价值。

5 结 论

(1)宝鸡石油机械有限责任公司研制的二层台排管装置采用电、液复合控制方式,使系统在响应速度、控制精度、安全性、时效性等方面能够良好满足现场使用要求。

(2)油田现场应用结果表明:二层台排管装置电控系统在网络架构、信号隔离、功率分配、电机选型等硬件设计上合理可靠;控制箱满足高温、防水、防腐等户外环境使用要求,对外电气连接全部使用接插件,以满足现场快速拆装需要。

(3)在界面布局、操作模式、运行效率、安全保护、故障排查等软件设计上功能完善易于使用,整个装置的使用彻底解放了二层台井架工这种高风险工种,实现了二层台无人化、自动化作业。