海上蒸汽驱安全长效注汽工艺研究及应用

顾启林 孙玉豹 马增华 宋宏志 胡厚猛 林 涛

(1.中海油田服务股份有限公司 2.海洋石油高效开发国家重点实验室)

0 引 言

我国渤海油田拥有丰富的稠油资源,热力采油是目前开采稠油最有效的方法之一。渤海油田自2008年开始,先后在南堡35-2油田、旅大21-2油田、旅大5-2N等油田开展吞吐式热采,截至2022年12月,已应用50余井次,取得了较好的增产效果,为海上稠油热采增储上产贡献了力量[1-2]。但随着吞吐轮次的增加,油藏压力逐渐降低,气/汽窜、水窜影响加剧,周期热采有效期逐渐缩短,增油效果及经济效益逐渐变差。因此,有必要在海上油田探索试验吞吐转蒸汽驱技术,转变开发方式,进一步提高开发效果。对于蒸汽驱井而言,长期高温高压注汽工况对井筒高效隔热、安全控制以及井筒完整性提出了巨大挑战[3]。因此,有必要研究一种安全高效注汽管柱,降低井筒热损失,提高注汽效果,为海上蒸汽驱先导试验提供技术保障。

虽然国内外关于蒸汽驱技术的研究较多,但关于蒸汽驱注汽管柱的研究相对较少。张伟等[4]基于渤海油田多轮次蒸汽吞吐工艺需求,提出了使用气凝胶隔热油管及环空间歇注氮工艺,降低了注汽井筒热损失,有效地节约了海上热采井注汽成本,但仅是介绍井筒高效隔热管柱。邹剑等[5]提出了海上热采井筒隔热工艺管柱,配套隔热型工具,具有良好的隔热效果。郎宝山[6]将分层注汽机械管柱与复合吞吐技术有机结合,形成了稠油复合吞吐配套管柱技术,一次投放管柱即可完成油井复合吞吐和精细注汽。陈红梅[7]研究了以隔热管接箍密封器、压力补偿式隔热型伸缩管、Y441强制解封蒸汽驱封隔器及多级长效汽驱密封器为核心的蒸汽驱注汽管柱,使稠油油藏蒸汽驱开采的配套工艺技术得到了进一步完善与提高,但该管柱耐压仅为17 MPa,且不具备井下安全控制及均匀注汽功能。韩晓冬等[8]研制了气凝胶隔热管+隔热接箍组合管柱,优化设计了长效测试工艺,形成了一种海上热采井高效注汽及监测工艺,但管柱的可靠性和长效性有待验证。邹斌等[9]提出了胜利油区蒸汽驱工艺技术现状及攻关方向,包括隔热配套工艺、分层注汽工艺以及动态监测工艺等方面,基本满足了常规稠油油藏蒸汽驱现场需要。顾启林等[10]研制了一种RX361-210型热敏封隔器,刘花军等[11]研制了隔热补偿器、隔热型扶正器以及隔热型接箍3种海上热采隔热型井下工具,为形成海上热采井筒高效隔热工艺管柱奠定了基础。

虽然常见注汽管柱满足了吞吐式热采开发需求,但海上稠油油藏埋藏深,热采井多为水平井、定向井,工况复杂,蒸汽驱期间套管及水泥环长期处于高温状态,难度大、挑战高,对注汽管柱的安全可靠性要求高,无海上成熟的经验可借鉴。为此,笔者经过多年的技术攻关,形成了一套适用于渤海油田的多功能一体的蒸汽驱安全长效注汽工艺及配套管柱工具,对确保海上蒸汽驱先导试验安全高效平稳运行具有重要而深远的意义。

1 技术分析

1.1 工艺管柱结构

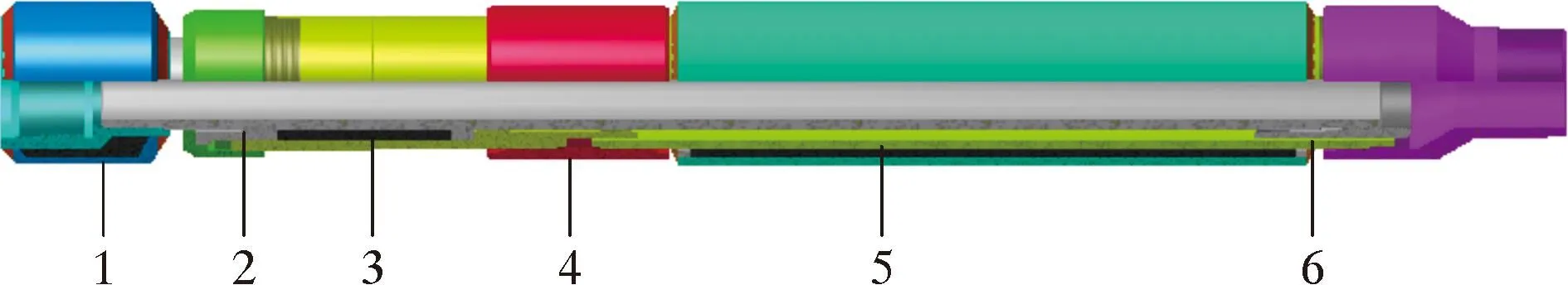

海上蒸汽驱安全长效注汽管柱自上而下依次为:隔热油管、耐高温井下安全阀、耐高温环空封隔器、测试光缆、光缆扶正器、井下光缆转换器、隔热型补偿器、温敏封隔器、均衡配注阀以及光缆尾端固定器等,如图1所示。采用井筒安全控制工艺,满足海上热采井高温高压注热安全需求,实现应急情况下及时关断井下流体通道。采用井筒高效隔热工艺,减少井筒热损失,一方面提高井底注汽干度、确保汽驱效果,另一方面保护套管及水泥环。采用水平段均匀注汽工艺,提高水平段的动用程度,确保蒸汽驱效果[12-13]。采用分布式光纤监测工艺,动态监测油套环空及水平段的温度,为了解井下管柱工具状况及工艺措施调整提供指导和依据。

图1 海上蒸汽驱安全高效注汽工艺管柱结构示意图Fig.1 Schematic structure of the safe and long-term steam injection string for offshore steam flooding

1.2 功能特点

1.2.1 高温井下安全控制

采用液控式热采井下安全控制系统,实现应急情况下远程快速关闭井下油管及环空流体通道,防止井下高温流体上返危及平台人员和设备安全,为蒸汽驱长期运行提供井下安全屏障[14]。高温井下安全控制系统由耐高温井下安全阀、耐高温环空封隔器以及耐高温排气阀组成。

1.2.2 全井筒隔热

采用“气凝胶隔热油管(带隔热接箍)+隔热型补偿器+热敏封隔器”的注汽管柱组合,隔热油管与接箍一体成型,确保注汽管柱具有良好的隔热性能流体通道,防止井下高温流体上返危及平台人员和设备安全,为蒸汽驱长期运行提供井下安全屏障[15],同时热敏封隔器能够防止高温流体上返,大幅度降低井筒沿程热损失,提高注汽质量,保护套管和水泥环。

1.2.3 水平段均匀注汽

针对水平段储层非均质性特点,通过优化设计均衡配注阀的安装位置、密度,形成水平段均匀注汽管柱,以达到调整吸汽剖面,改善注热效果的目的。

1.2.4 井筒温度监测

采用耐高温分布式光纤测试全井筒的温度,测试光缆捆绑在隔热油管外壁下入至顶部封隔器以上,测试油套环空的温度;然后通过井下光缆转换器进入普通油管内部,并通过光缆底部固定器将光缆端部固定在油管尾末端,测取水平段的温度。注汽期间,通过实时监测油套环空以及水平段管柱内的温度,为注采参数调整和调剖封窜提供科学指导依据。

2 关键配套工具研制

2.1 高温井下安全工具

2.1.1 耐高温井下安全阀

耐高温井下安全阀主要由液控机构、活塞机构、支撑机构、弹簧复位机构和开关机构等组成,如图2所示。

1—液控机构;2—活塞机构;3—支撑机构;4—弹簧机构;5—开关机构。

其工艺原理为:通过地面液控柜向液控管线加压,推动安全阀活塞移动,进而推动中心管并压缩弹簧移动,直至推开阀板,此时安全阀打开[3,15]。当液控管线泄压时,在圆柱弹簧的作用下,阀板关闭、中心管回位,此时安全阀关闭。耐高温井下安全阀采用全金属密封结构设计,弹簧和阀板等关键零部件采用718合金,在常温及350 ℃高温下均可保持优良的开启、关闭性能以及密封性能。

其主要技术参数为:最大外径160.0 mm,内通径71.5 mm,耐温350 ℃,耐压35 MPa,液控管线接口为6.35 mm(in)NPT,完全开启压力19 MPa。

2.1.2 耐高温环空封隔器

耐高温环空封隔器主要由坐封机构、锁紧机构、密封机构、锚定机构和解封机构等组成,如图3所示。

1—坐封机构;2—锁紧机构;3—密封机构;4—锚定机构;5—解封机构。

其工艺原理为:通过地面液控柜向液控管线加压,推动坐封活塞移动,压缩密封胶筒膨胀贴紧套管内壁,卡瓦伸出咬住套管内壁,完成坐封并密封油套环空。同时封隔器配套高温排气阀及环空定压开启装置,具备远程环空安全控制功能的同时,可实现环空注氮气/洗压井作业。该工具采用液控管线控制坐封,坐封简便,具备自补偿功能,补偿因温度变化引起的注汽管柱伸缩。中心管隔热,提升封隔器隔热性能。具备注氮气/洗压井通道,在实现环空安全控制的同时不影响流体通道。采用“石墨+改性聚四氟乙烯”组合密封,在高低温下均具有良好的密封性能。

其主要技术参数为:最大外径216.0 mm,内通径76.0 mm,耐温350 ℃,耐压21 MPa,坐封压力27.5~31.0 MPa,解封力180~220 kN。

2.1.3 耐高温排气阀

耐高温排气阀主要由关闭机构、柱塞密封机构和开启机构组成(见图4)。

1—关闭机构;2—柱塞密封机构;3—开启机构。

耐高温排气阀与封隔器配套使用,通过地面液控柜向液控管线加压,推动弹簧及活塞杆,活塞杆与阀座密封面分开,排气阀通道打开;当液控管线泄压时,在圆弹簧的作用下,活塞杆归位,密封面与阀座实现密封,此时排气阀关闭[16-17]。该排气阀通过液控结构设计,开启、关闭灵活可靠;采用全金属密封结构设计,在常温和350 ℃高温下均可保持优良的密封性能。

其主要技术参数为:最大外径55.0 mm,耐温350 ℃,耐压21 MPa,全开压力20 MPa,坐封温度≥240 ℃,下端连接螺纹40.64 mm(1.6 in)NU。

2.2 高效隔热工艺配套管柱工具

2.2.1 气凝胶隔热油管

气凝胶隔热油管主要由内管、外管、隔热接箍以及气凝胶隔热材料组成(见图5)。

其工艺原理为:采用双层管结构设计,中间填充气凝胶隔热材料,添加吸气剂,并进行抽真空处理。

技术特点:接箍与本体均采用“内、外管+中间隔热层”的结构设计,具有良好的隔热性能;同时,采用气凝胶作为隔热材料,导热系数只有传统材料的,具有优良的隔热性能且隔热性能稳定长效,可延长隔热管的隔热寿命1倍。

2.2.2 温敏封隔器

温敏封隔器主要由连接机构、锁紧机构、密封机构、坐封机构以及膨胀机构组成,上端安装有单流阀(见图6)。

其工艺原理为:封隔器液缸内的膨胀剂受热后汽化膨胀,推动楔入体上行进入胶筒,使胶筒轴向压缩、径向扩张,逐步实现坐封、密封油套环空。同时封隔器上部安装有单流阀,密封油套环空的同时,实现环空注氮气或者洗压井作业[10]。该封隔器采用热力坐封结构设计,坐封简便;无锚定机构,对套管无损害、解封安全、可靠;采用“多组内密封+改性聚四氟乙烯”密封结构设置有锁紧机构,具有良好的密封性能;具有环空单流通道,可实现环空注氮气/反循环洗压井。

其主要技术参数为:最大外径210.0 mm,内通径76.0 mm,耐温350 ℃,耐压21 MPa,坐封温度≥240 ℃,解封力≤100 kN,配套单流阀48.26 mm(1.9 in)NU。

2.2.3 隔热型补偿器

隔热型补偿器主要由隔热接箍、滑动机构、密封机构、连接机构、隔热外管与传递扭矩机构组成(见图7)。

1—隔热接箍;2—滑动机构;3—密封机构;4—连接机构;5—隔热外管;6—传递扭矩机构。

其工艺原理为:采用内管、外管双层结构,通过内管的伸缩实现对注热管柱伸长/缩短的补偿,防止管柱因热应力变形损坏。注热时,温度升高注热管柱伸长,此时补偿器的内管缩进隔热外管中;停止注热,温度降低管柱缩短,补偿器的内管从隔热外管中伸出[18]。补偿器主体及接头采用“内管+隔热层+外管”的隔热结构设计,具有良好的隔热性能;采用组合密封结构,确保高低温下具有良好的滑动密封性能;采用啮合结构设计,中心管上提后旋转管柱可传递扭矩。

其主要技术参数为:最大外径168.0 mm,内通径76.0 mm,耐温350 ℃,耐压21 MPa,伸缩距3 m(可根据需求调节),隔热等级为D级。

2.3 光纤监测配套工具

2.3.1 井下光缆穿越转换器

井下光缆穿越转换器主要由固定机构、密封机构、穿越机构以及连接机构组成(见图8)。

1—上接头;2—固定机构;3—密封机构;4—穿越机构;5—下接头。

其工艺原理为:采用偏心结构设计,光缆通过光缆转换器穿越通道后,实现注汽管柱内外的转换。采用多组卡扣结构设计,扶正固定光缆;穿越通道采用多组石墨密封,具有良好的密封性能。

其主要技术参数为:最大外径150.0 mm,内通径76.0 mm,耐温350 ℃,耐压21 MPa,穿越密封通道6.35 mm(in)。

2.3.2 光缆尾端固定器

光缆尾端固定器主要由解锁机构、弹簧机构、限位机构、固定机构、锚定机构以及导向机构组成(见图9)。

1—解锁机构;2—弹簧机构;3—限位机构;4—固定机构;5—锚定机构;6—导向机构。

其工艺原理为:实现光缆在油管内的底部固定,防止光缆受到注汽冲击发生跳动而影响测试数据。下入管柱过程中,在垂直井段时,光缆固定工具依靠自身重力滑入井底,并通过对接挂钩与管柱末端固定;需要起出时,依靠重锤重力解锁光缆尾端固定工具,从而取出光缆。该固定器采用弹簧结构设计实现固定与解锁,作业便捷;锚装置内置于圆堵内部,有效保护锚定机构不受冲击破坏。

其主要技术参数为:最大外径为88.9 mm,耐温为350 ℃,解锁力不超过5 kN,两端连接螺纹为73.0 mm(2in)EU。

3 现场应用

X1井为渤海某油田一口热采水平井,完钻井深1 752 m,先期热采阶段采用多元热流体吞吐技术开发,随着吞吐轮次的增加,增油效果及经济效益逐渐变差。为进一步提高该油田热采采收率,2022年6月开展大井距水平井蒸汽驱先导试验。为保障长期安全高效注汽,注汽井采用集“耐高温井下安全控制+井筒高效隔热+水平段均匀注热+高温光纤监测”多功能于一体的安全高效注汽管柱,并利用Landmark 软件进行管柱下入模拟分析。模拟分析结果见图10。结果表明,注汽管柱并未产生正弦屈曲或螺旋屈曲,管柱可正常下入。

图10 X1井注汽管柱可下入性模拟结果Fig.10 Simulation results of the runnability of the steam injection string in Well X1

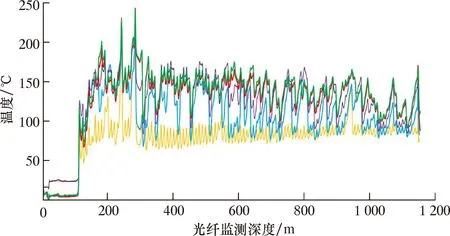

该井最高注汽温度348.5 ℃、过热度20~25 ℃,最高注汽压力12.2 MPa、最大注汽速度300 t/h。该井注汽630 d后,于2022年3月更换注汽管柱及工具,期间经历了长期高温、多次蒸汽锅炉停注、冷热交变工况考验。耐高温井下安全阀启闭及液控系统密封良好,耐高温环空封隔器关键密封部件和密封面未见明显损伤,耐高温排气阀及液控系统密封良好,验证了耐高温井下安全控制工具的长效性,为蒸汽驱长期运行提供了安全保障。分布式光纤监测系统稳定运行,实时监测、显示井下温度,为井筒管柱隔热效果、安全评估提供了科学指导和依据。X1井分布式光纤测温曲线如图11所示。光纤监测数据表明,隔热油管外壁平均温度约142 ℃,远低于油管内注汽温度,说明采用“气凝胶隔热油管+隔热型接箍+热敏封隔器+环空充氮气”的井筒高效隔热工艺[19],取得了较好的隔热效果。通过开展连续管光纤测试了解了水平段吸汽剖面,测试结果表明虽然水平段吸汽情况存在差异,但整体来说均匀注汽工艺取得了较好的效果。

图11 X1井分布式光纤测温曲线Fig.11 Temperature measurement curves of distributed optical fiber in Well X1

截至2022年12月,该油田蒸汽驱累增油近6万m3,现场阶段实施情况表明,采用的集“井筒高效隔热+安全控制+光纤监测+水平段均匀注汽”多功能于一体的海上蒸汽驱安全高效注汽工艺取得了良好的效果,为首次海上蒸汽驱先导试验安全、平稳运行提供了有力支持与可靠保障。

4 结 论

(1)研发的海上蒸汽驱安全长效注汽工艺管柱,具备井筒高效隔热、井下安全控制、光纤监测以及水平段均匀注汽等多种功能,有效地满足了海上蒸汽驱长期安全高效注汽需求。

(2)现场应用结果表明,高效注汽工艺管柱及配套的高温井下安全阀、封隔器及补偿器等工具经受了长期高温高压,多次蒸汽锅炉停注以及冷热交变工况考验,性能稳定可靠,具有良好的效果,为海上油田首次蒸汽驱先导试验安全、平稳运行,增产增效提供了有力支持与可靠保障。

(3)蒸汽驱是一项长期作业工程,注汽管柱及配套工具的寿命影响着换管柱周期、成本及效益,有必要进一步优化隔热油管结构及加工制造工艺,持续优化提升其功能及配套工具可靠性,尤其是井筒高效隔热及分段均匀注汽,保障长期汽驱效果。