基于单齿多维度冲击破岩机理仿真研究

齐 悦 柳贡慧 李 军 查春青 田玉栋 李玉梅

(1.中国石油大学(北京)石油工程学院 2.北京工业大学机械工程及应用电子技术学院 3.北京信息科技大学高动态导航技术北京市重点实验室)

0 引 言

为了抑制黏滑振动,近些年开发了多种类型的破岩工具,例如旋转冲击钻具、扭转冲击钻具、超声波振动冲击器、液压振荡冲击器以及脉冲振动冲击器等[1-5]。当钻遇硬脆性地层时,轴向冲击钻井可以提高切削深度;在软韧性地层中,轴向冲击会造成地层压实,抑制钻头深入地层。扭转冲击钻井破岩模式的提出及应用提高了对井筒周向岩石的切削效率,然而扭转冲击钻具对钻头与冲击器的匹配性能要求很高。

针对一维冲击钻井在软硬相间地层钻进仍存在一些挑战和局限性的问题,提出了一种针对软硬交错非均质地层的复合冲击破岩新技术[6]。轴向冲击和扭转冲击钻井的破岩机理研究也取得了一些进展[7-10],而关于轴向和扭转同时冲击切削方式的研究较少。为了提高冲击钻进技术的效率,需要对冲击过程的破岩机理、切削力及侵彻深度等进行研究。相关研究有:考虑多次连续冲击的动态钻头-岩石相互作用数值模拟模型,通过冲击和旋转作用可以解决钻压的局限性[11]。考虑多次连续冲击的动态钻头-岩石相互作用数值模型,并在Kuru花岗岩上通过试验估算了冲击钻进的机械钻速[12]。LIU S.B.等[13]研究了垂直和水平复合冲击(CVHI)切割机理,分析了常规切割和CHVI切割的差异,但没有考虑刀具周围岩石应力和孔隙压力的耦合。SONG H.Y.等[14]考虑加卸载循环建立了三维冲击数值模型,研究了作用在岩石上的力与钻头深入岩石之间的关系。此外,S.K.GUPTA等[15]提出了考虑钻头反弹和黏滑效应的钻柱轴向扭转模型和线性切削力模型。田家林等[16]提出了高频冲击下岩石破碎行为的计算方法,同时对比了冲击频率和振幅对岩石破碎效率的影响。综上所述,前人在传统轴向冲击钻进和扭转冲击钻进的破岩机理方面做了大量研究。但是,在CVHI切削中没有考虑轴向冲击频率与扭转冲击频率的匹配比例。

笔者建立了复合冲击系统的三维有限元数值模型,模拟了PDC单齿与岩石的动态相互作用。通过灵敏度分析,研究了复合冲击中牙齿扭向冲击速度、动态扭转冲击载荷幅值、扭转冲击与轴向冲击频率配比对切削力和切削深度的影响。复合冲击破岩机理研究成果可为后续工具的开发和优化提供理论支持。

1 牙齿切削力学模型

图1为单齿在加压条件下切削过程示意图。在平面应变空间中,假设静态坐标系XOY和动态坐标系xOy,切削过程是连续的,切刀在X方向上以速度v匀速移动。图1中:θ为刀具的后倾角,(°);dc为恒定的切削深度,mm;pm为岩石表面静压,Pa;N为正压力,N;f为剪切力,N。

图1 单齿在加压条件下切削过程示意图Fig.1 Cutting process of asingle PDC cutter under pressure

坐标关系为:

X=x+vt

(1)

Y=y

(2)

忽略切削齿上的黏性力,切削齿与岩石之间N和f关系为:

f=Ntanψ

(3)

式中:ψ为切削齿-岩石摩擦角,(°)。

在平面应变空间中,RH和RV可以通过在水平和垂直方向上分解N和f来计算:

(4)

沿垂直于平面Z方向分布的线载荷分别为FH和FV,N/m。垂直分量FH和水平分量FV是切削力的分力。在切削试验中,FH和FV不能直接测量获得,关系为:

(5)

(6)

式中:Δz为切削齿与岩石沿Z方向接触长度,计算式如下。

(7)

式中:rc为刀具半径,mm。

2 数值模型建立

2.1 模型假设及力学参数

建立了PDC单齿-岩石相互作用的有限元模型。考虑井底岩石的真实应力条件,对模型做如下假设[17]:①岩石为连续、均质及各向同性介质;②钻头的强度和硬度高于岩石的强度和硬度,即假定PDC齿是刚性的;③不考虑温度场和孔隙流体;④模型环境位于井眼远场。

建立直径为200 mm×80 mm圆柱体岩石模型,PDC切削齿直径为13.44 mm,厚度为8 mm,后倾角固定为15°。PDC切削齿材料参数为:弹性模量210 GPa,泊松比0.28,密度7 800 kg/m3,单轴抗拉强度1 120 MPa,单轴抗压强度5 460 MPa,屈服应力686 MPa。致密硬岩参数:弹性模量43 GPa,泊松比0.15,密度2 260 kg/m3,单轴抗拉强度3.87 MPa,单轴抗压强度105.62 MPa,屈服应力72.3 MPa。凝聚力26.13 N,摩擦角32.95°,孔隙压力16 MPa,饱和度1,渗透率0.000 1 mD。

2.2 网格和边界

对PDC切削齿几何模型进行多次分割,实现模型局部网格细化。采用8节点六面体网格单元C3D8R。岩体网格数为16 798个,PDC切削齿网格数为7 664个。

PDC切削齿被假设为一个离散刚体,节点耦合到一个参考点,参考点同时引入了动载荷和静载荷。如图2所示,在动态冲击仿真分析中,切削齿单元在X轴和Y轴方向上完全约束,Z轴进行位移和扭矩约束。此外,限制岩石底面X、Y和Z的自由度。将PDC切削齿的前端面和圆柱面设置为目标体接触,并设置摩擦因数。

图2 PDC 切削齿的边界条件Fig.2 Boundary conditions of the PDC cutter

采用预应力场将三维地应力赋值给定义好的岩石单元,σV=40 MPa,σH=29 MPa,σh= 24 MPa。PDC切削齿沿Z轴方向受力为150 kN,扭矩为40 kN·m时,转速为70 r/min,冲击动载荷峰值达到1 000 N。围压施加到100 MPa,冲击力通过阵列引入到载荷曲线中,并施加到钻头的上端面上。轴向和扭转冲击频率范围为10~60 Hz。

3 模拟结果分析

如果在钻井过程中切削力不能充分破岩,钻头就会停止转动,扭矩叠加会导致钻柱变形。当能量累积到一定程度时,在某一时刻会突然释放,转化为钻头的不规则旋转,这种“黏滑”现象会导致破岩效率降低。复合冲击切削破岩过程中最大主应力分布如图3所示,岩石破坏单元主要集中在牙齿周围,岩石表面拉应力和压应力共存,红色区域为拉伸区,以拉伸破坏为主。

图3 复合冲击切削破岩过程中最大主应力分布图Fig.3 Distribution of the maximum principal stress during compound impact cutting process

3.1 切削力

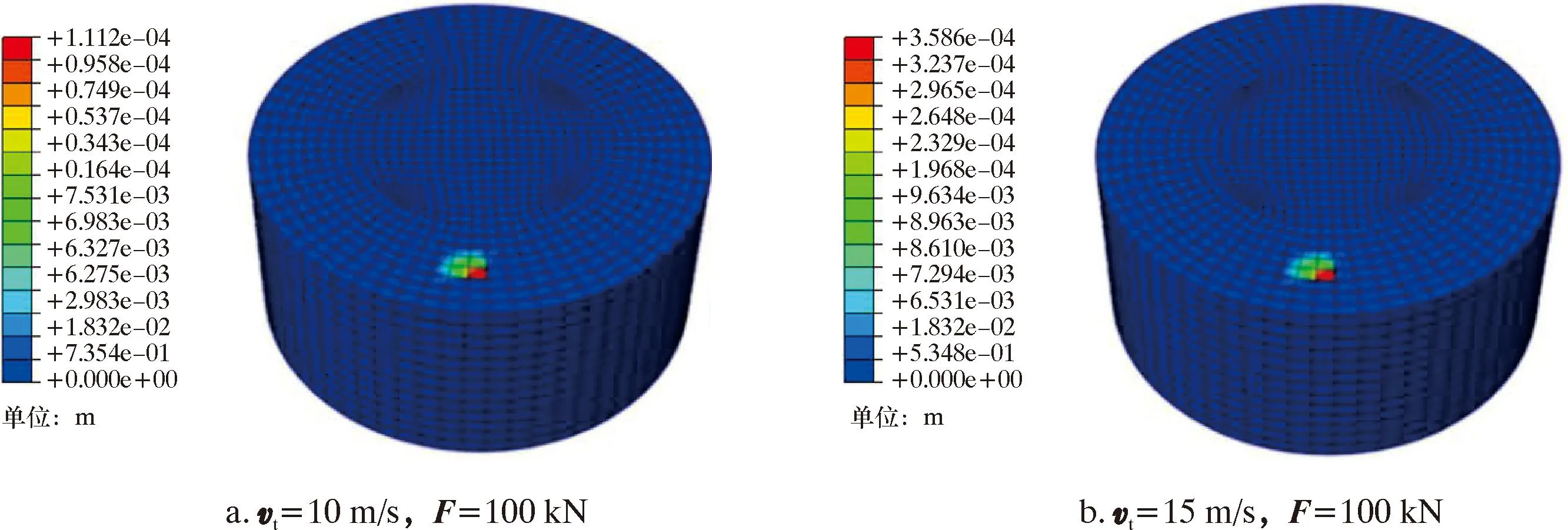

在给定切削齿扭向冲击速度vt和动载荷幅值F的条件下模拟切削力。vt分别设置为5、10、15和20 m/s,F分别设置为100、150、200和300 kN,加载持续时间设置为0.06 ms。复合冲击切削过程中不同冲击速度与动载荷幅值下的切削力仿真结果如图4所示。

图4 不同扭向冲击速度和动载荷幅值条件下切削力仿真结果Fig.4 Simulation results of cutting forces at different torsional impact velocities and dynamic load amplitudes

通过数值仿真得到了不同扭向冲击速度下切削力随时间变化的关系曲线,如图5所示。由图5可以看出,扭向冲击速度越大,切削力越大,岩石越容易破碎。切削力先增大后减小,仿真中切削力的幅值较大,可解释为:冲击切削是指齿与岩石瞬间碰撞分离的过程。在往复冲击过程中,能量逐渐消耗,刀具与岩石慢慢分离,切削力趋于减小。图6为不同动态扭转冲击载荷幅值下切削力变化曲线。由图6可知,随着动态扭转冲击载荷的增加,切削力的振幅增大。动载荷越大,切削力越快达到峰值。

图5 不同扭向冲击速度下切削力与时间的关系曲线Fig.5 Cutting force vs.time at different impact velocities

图6 不同动态扭转冲击载荷幅值下切削力与时间的关系曲线Fig.6 Cutting force vs.time at different dynamic load amplitudes

3.2 切削深度

在给定牙齿扭向冲击速度、动态扭转冲击载荷幅值和扭转冲击频率与轴向冲击频率之比(μ=fT/fA)的条件下模拟切削深度。vt分别为5、10、15和20 m/s,F分别设置为100、150、200和300 kN,加载持续时间设置为0.06 ms。复合冲击切削过程中不同条件下的切削深度仿真结果如图7所示。

图7 不同扭向冲击速度和动态扭转冲击载荷幅值下切削深度仿真结果Fig.7 Simulation results of cutting depths at different torsional impact velocities and dynamic load amplitudes

图8为不同扭向冲击速度条件下切削力与切削深度关系曲线。由图8可知,随着扭向冲击速度增加,切削深度幅值和切削力幅值均增大。图9为不同动态扭转冲击载荷条件下切削深度随时间变化的曲线图。由图9可以发现,切削深度曲线图呈阶跃特征,牙齿最大切削深度随动态扭转冲击载荷幅值的增大而增大。

图8 不同扭向冲击速度下切削力与切削深度的关系曲线Fig.8 Cutting force vs.cutting depth at different torsional impact velocities

图9 不同动态扭转冲击载荷幅值下切削深度与时间的关系曲线Fig.9 Cutting depth vs.time at different dynamic load amplitudes

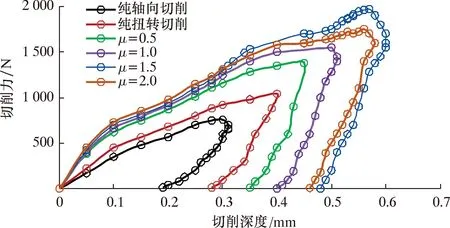

冲击频率是影响破岩效率的重要因素。将μ=0.5、1.0、1.5、2.0和对轴向、扭转和复合冲击方式对切削深度的影响进行了比较分析,切削力与切削深度的关系曲线如图10所示。综合分析,增加轴向或扭转冲击载荷可以有效地加速切削过程。显然,具有较高切削力和较高切削深度的扭转冲击的效果要优于轴向冲击。随着μ的继续增大(μ<2.0),切削力振幅和切削深度有增大的趋势。而根据曲线趋势,当破岩效果最好时,扭转冲击频率与轴向冲击频率之比μ=1.5,存在最优值。

图10 频率配比μ不同时切削深度与切削力关系曲线Fig.10 Cutting depth vs.cutting force under different μ values

由此可见,扭转冲击频率过小,不能及时有效地破坏岩石,就会发生黏滑振动。当扭转冲击频率增大并达到一定值时,相邻切削齿之间的冲击距离减小,作用于井底的载荷间隔时间相应缩短。在冲击过程中能量不能及时分配,岩石获得的冲击能量就会变弱。较大的切削深度会降低整体破岩效率。由此可见,扭转冲击频率与轴向冲击频率的配比关系存在一个最优值。在复合冲击钻井作业中,通过合理调节轴向冲击与扭转冲击频率的比值,可以获得最高的破岩效率。

4 现场应用

在新疆吐哈油田郭X-8井和普X-32井进行了复合冲击钻井的现场应用。现场试验采用螺杆+复合冲击锤+ø216 mm PDC钻头钻进方式。图11为复合冲击钻井(频率配比μ= 1)在大理岩中的平均机械钻速变化曲线。由图11可知,郭X-8井最大机械钻速为11.05 m/h,普X-32井最大机械钻速为12.60 m/h。数值模型在郭X-8井的平均精度为91.2%,在普X-32井的平均精度为96.7%,现场试验结果与模拟结果符合较好,说明复合冲击钻井技术在现场应用性整体评价较好。研究结果表明,对于中硬及以下地层,扭转冲击以切削作用为主,冲击频率不宜过大。可适当增加扭向冲击振幅,以获得较大的冲击转速。在岩石破碎过程中,应合理调节轴向冲击与扭转冲击频率之间的配比关系。

图11 复合冲击钻井在大理岩中的平均机械钻速变化曲线Fig.11 Variation of average ROP for compound impact drilling through marble

5 结 论

(1)考虑钻头牙齿的冲击速度、动载荷幅值对切削力进行了模拟。扭向冲击速度越大,切削力越大,切削力的幅值越大。切削力随着冲击时间先增大后减小,随着动态冲击载荷幅值的增加,切削力的振幅增大,切削力越快达到峰值。

(2)随着扭向冲击速度增加,切削深度幅值和切削力幅值均增大。切削深度曲线呈阶跃特征,钻头牙齿最大切削深度随动态冲击载荷幅值增大而增大。随着μ的继续增大(μ<2.0),切削力振幅和切削深度有增大的趋势。扭转冲击频率与轴向冲击频率的配比存在一个最优值。

(3)数值模型在郭X-8井的平均精度为91.2%,在普X-32井的平均精度为96.7%,现场试验结果与模拟结果符合较好,说明复合冲击钻井技术在现场应用性整体评价较好。