水平井簇式滑套复合完井管柱技术研究

黄建波 宋 恒 刘 翔 田志华 李佳琦 韩光耀

(新疆油田公司工程技术研究院)

0 引 言

近年来,水平井分段压裂完井技术已经广泛应用于国内外非常规油气藏的高效开发中[1-3],成为储层增产改造的关键手段之一。该技术主要包括裸眼封隔器分段压裂、固井滑套分段压裂、水力喷射分段压裂及桥塞分段压裂等[4-6]。

随着新疆油田钻井技术的发展,水平井完钻井深和水平段长度不断增加,常规固井桥塞+多簇射孔分段压裂工艺在玛湖有关井区出现了起裂困难、泵压高、排量低等问题[7]。同时,因连续管深井水平井作业能力受限,导致压裂工具串很难顺利下至井底,无法满足首段射孔、钻塞、水力喷射及固井滑套开关等需求,水平井B点附近压裂改造困难。尤其是在长水平段(≥2 000 m),连续管易发生自锁效应而无法下至井底,导致末端压重不足,钻塞效率低;常规桥射联作后期钻磨碎屑堆积,增加作业工序,卡钻风险高。为解决上述问题,基于新疆油田水平井井况,笔者开展了复合完井管柱技术研究试验,结合固井滑套与桥射联作完井工艺特点,形成水平井簇式滑套+桥射联作复合完井管柱技术,为长水平段水平井体积压裂改造提供了一种新的解决手段。

1 工艺原理及特点

1.1 工艺原理

水平井簇式滑套复合完井管柱技术是在深井段将簇式滑套与油层套管一起下入进行固井,一球开启多簇滑套进行分段压裂,浅井段下桥塞与射孔联作进行分段压裂,从而实现复合完井压裂。

在水平段深井段部分,将首段趾端阀和各级滑套下入至井中设计位置,按常规工艺用特种柔性胶塞完成固井。通过井口憋压和一球开启多簇的方式,自下而上依次开启各段滑套进行压裂;在水平段浅井段部分,根据设计需求采用了可溶桥塞与射孔联作的工艺进行分段压裂,达到对储层充分改造的目的。

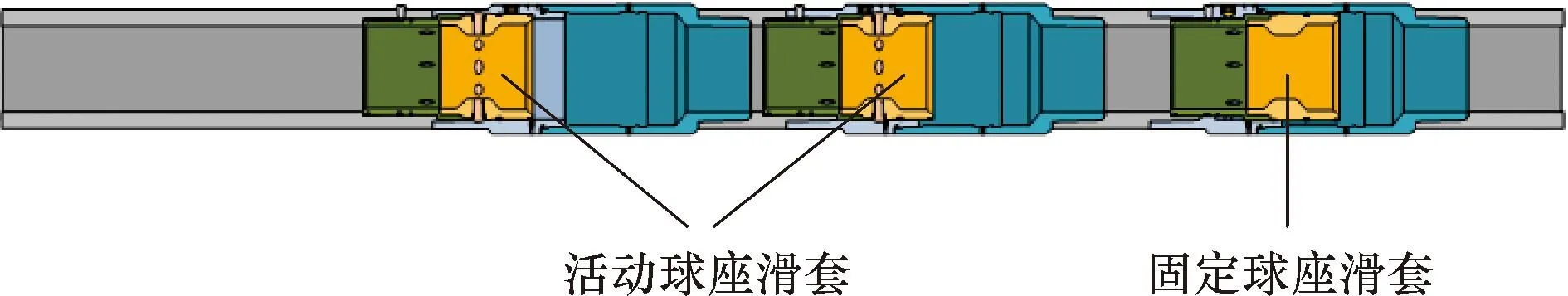

管柱结构如图1所示。

1—可溶桥塞;2—活动球座滑套;3—固定球座滑套;4—趾端阀;5—浮箍;6—浮鞋。

1.2 技术特点

(1)深井段投球簇式滑套压裂无需连续管、电缆等配合作业,设备占用少,可实现“一球开多簇滑套”后压裂,增加处理段数,提高施工效率。

(2)各级滑套的位置根据完井前测井解释与地质工程需求确定,可精准改造,定点起裂,满足储层细分切割的改造需求。

(3)深井段通过投球转层,无需射孔,减少了射孔对地层的压实伤害,起裂难度降低。

(4)深井段无需泵送桥塞和连续管钻塞,作业风险低,施工效率高;浅井段用常规电缆泵送桥塞射孔,可保持井筒较大通径,满足大排量、大砂量的压裂工艺要求[8]。

(5)全井筒存在一定缩径,需使用特种柔性固井胶塞完成固井作业,对后续常规修井作业有一定影响。

1.3 技术指标

(1)满足井深7 000 m,水平段2 000 m的水平井完井压裂作业需求,最大可实现10段分段压裂,最小球座内径≥75 mm。

(2)簇式滑套抗冲蚀能力满足施工排量≤12 m3/min的体积压裂需求。

(3)可溶桥塞按照常规电缆泵送要求至设计位置,投送配套可溶球进行分段压裂,无需特殊作业。

2 主要工具研制

2.1 深井段管柱结构

2.1.1 工作原理

深井段采用将趾端阀和各级滑套下入至井中设计位置后进行固井,通过加压开启趾端阀实施首段压裂。泵送压裂球至第一个活动球座滑套的球座上,通过加压使滑套内套筒下移,露出破裂盘,随后压裂球被释放至下一个滑套球座上。以此类推直至压裂球启动该段(级)所有滑套,如图2所示。当压裂球停在最后一个固定球座滑套球座上时,同样通过加压启动该固定球座滑套,露出破裂盘。此时,所有滑套不会与环空建立流动通道,继续加压直至所有破裂盘打开,使滑套与环空可沟通地层,并建立流道。

图2 1段3簇滑套开启:2个活动式球座滑套+1个固定式球座滑套Fig.2 Opening of 1-stage-3-cluster sliding sleeve:2 movable ball seat sliding sleeves +1 fixed ball seat sliding sleeve

2.1.2 结构及特点

深井段管柱结构主要由若干活动球座滑套+固定球座滑套组合而成,实现“一球开多簇滑套”。其工具主要特点如下:

(1)活动球座滑套结构如图3所示。由图3可见,活动球座滑套主要由破裂盘、外筒、内筒、活动球座组成。初始条件下,活动球座滑套处于关闭状态,即内筒位于滑套内部将破裂盘位置封住,通过泵送压裂球至球座上,加压使内筒下移,露出破裂盘,随后压裂球通过可收缩分瓣爪式结构球座进入下一个滑套。

1—上接头;2—破裂盘;3—销钉;4—内筒;5—活动球座;6—分瓣爪;7—限位卡环;8—外筒。

(2)固定球座滑套结构如图4所示。由图4可见,该滑套与活动球座滑套结构类似,其主要由破裂盘、外筒、内筒、固定球座组成。同理,在初始条件下,固定球座滑套也是处于关闭状态,破裂盘位置被封住,压裂球由上一个活动球座滑套进入固定球座滑套,通过加压使内筒下移,露出破裂盘,压裂球坐封在固定球座上。

1—上接头;2—破裂盘;3—销钉;4—内筒;5—活动球座;6—分瓣爪;7—限位卡环;8—外筒。

2.1.3 主要技术参数

尺寸/外径:4.5 in/146.05 mm;5 in/158.75 mm;5.5 in/177.8 mm。

压裂端口数量:4~8个。

压裂端口直径:8~19 mm。

耐温/耐压差:120 ℃/70 MPa。

单簇过砂量:≥40 m3。

开启压差:12~14 MPa。

2.2 浅井段管柱结构

2.2.1 工作原理

浅井段采用泵送电缆作业管串(含射孔枪+桥塞)至井中设计位置坐封桥塞,从而封闭已压裂井段,丢手后依次上提至射孔位置,点火射孔。投球压裂如图5所示。重复上述桥塞坐封、射孔、压裂过程,依次完成后续各段压裂[9]。

图5 桥塞射孔联作示意图Fig.5 Schematic diagram of bridge plug and perforation operation combination

2.2.2 结构及特点

可溶桥塞结构如图6所示。由图6可见,该桥塞主要由中心管、上下卡瓦、上下锥体、上下护环、胶筒等组成。该桥塞由高强度可溶解、降解性材料制造,采用分瓣式卡瓦提升锚定性能降低坐封力。压裂完成后可溶桥塞将逐步自动完全溶解,其具有大通径、可过流的特点,可满足直接完井投产及生产测井的要求,避开了需采用连续管钻塞时潜在的作业风险,以及减少了由此增加的成本。

1—中心管;2—上卡瓦;3—上锥体;4—上护环;5—胶筒;6—下护环;7—下锥体;8—下卡瓦。

2.2.3 主要技术参数

长度/内径:525 mm/20 mm。

坐封力:105~115 kN。

耐温/耐压差:100 ℃/70 MPa。

溶解时间:在1%~2% Cl-溶液里≤20 d。

3 现场应用及效果分析

2022年,该技术首次在新疆油田开展现场试验(参数见表1),采用直径76.20、79.38、82.55、85.73、88.90、93.08和95.25 mm可深压裂球各2只,成功实现了第一口井8段21簇投球簇式滑套和5段16簇桥射联作压裂改造。滑套开启成功率100%,开启压差12~14 MPa,桥塞密封可靠。

表1 新疆油田现场投球簇式固井滑套参数表Table 1 Field ball-dropping cluster cementing sliding sleeve parameters of Xinjiang Oilfield

现场应用井的完钻井深3 580 m,水平段长1 200 m;三开井身结构,三开钻头尺寸ø165.1 mm(6.5 in),采用投球簇式滑套+5 in套管(外径127 mm,壁厚11.1 mm)完井,首段采用固井趾端阀压裂,2~8段采用20簇投球簇式滑套完井,投球开启滑套完成压裂,9~13段采用可溶桥塞完成压裂。

3.1 工艺适应性分析

3.1.1 下入性分析

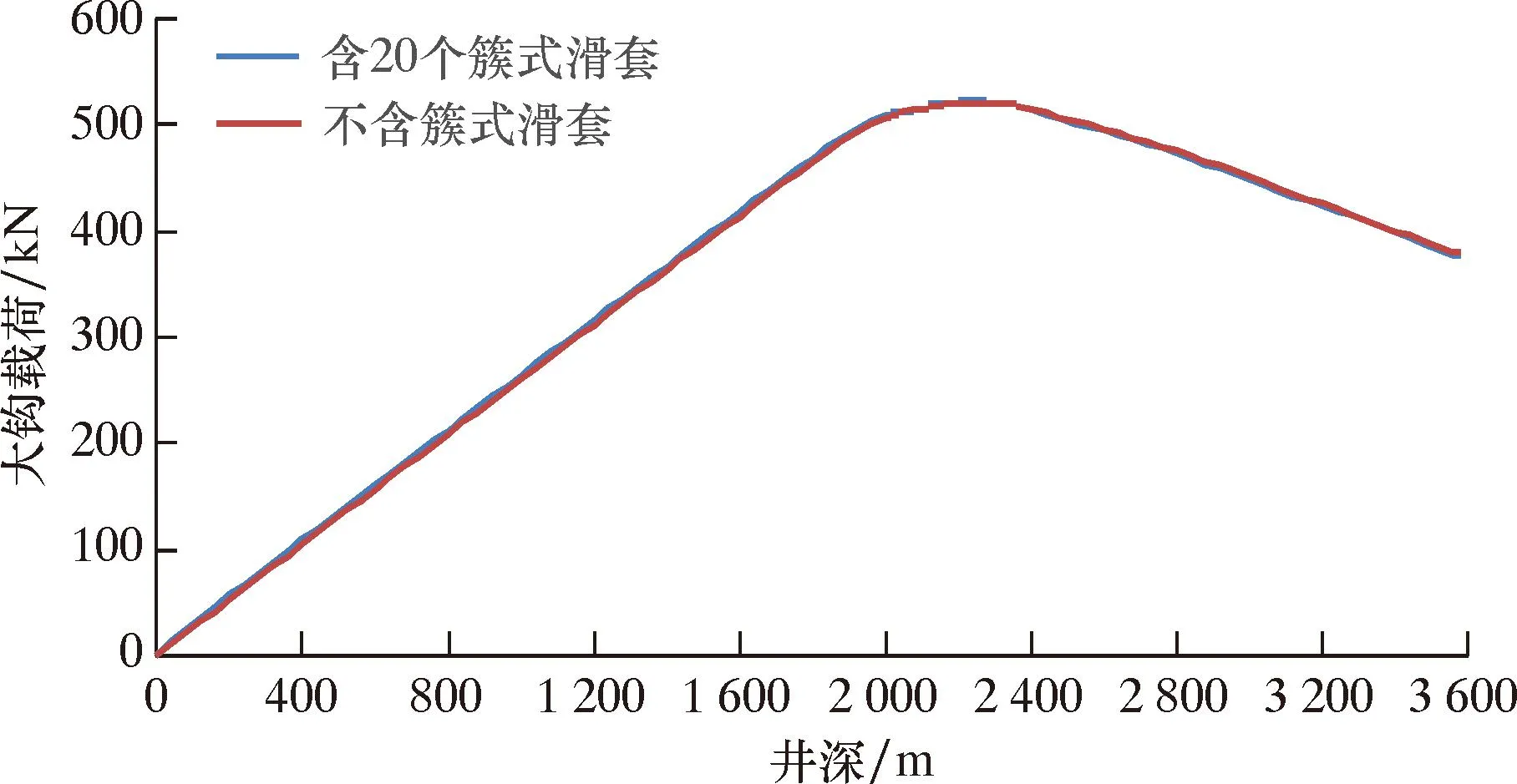

完井过程中,水平井簇式滑套复合完井管柱上增加的多级簇式滑套随油层套管一起入井,其外径与套管接箍外径尺寸接近,入井难度与常规下套管相当,如图7所示。根据井眼轨迹、管柱结构等具体数据,对下入情况进行模拟。在确保可下入的条件下,通过裸眼通井、充分提放管柱或划眼等方式降低摩阻,以提高井筒质量。同时可考虑增加润滑剂,确保完井管柱的顺利下入。

图7 现场应用第一口井管柱下入大钩载荷图Fig.7 Hook load for running pipe string in the first well

3.1.2 适应性对比分析

投球簇式滑套压裂与桥塞、射孔联作、连续管拖动喷射压裂适应性不同,其工艺适应性对比如表2所示。其中,在加砂过程中,簇式滑套硬质合金的压裂端口(破裂盘口)不易被冲蚀,泵压基本保持稳定,井筒内保持较高的压力,可达到限流压裂对不同簇充分改造的效果。随着加砂的进行,优先进液的炮眼不断被冲蚀变大,孔眼摩阻降低[10],泵压逐渐下降,其他簇进液量受到影响,难以实现精细改造。同时在压裂施工中需进行电缆作业逐级多次下入桥塞、射孔,导致作业周期相对较长,施工人员及压裂设备多,成本高。连续管拖动喷射压裂作业时,首先坐封底部封隔器,然后进行喷砂射孔,射孔完成后从油套环空进行加砂压裂,施工简便、快捷。而且,在井眼复杂、轨迹上翘、2 000 m以上超长水平段的井况下,入井连续管容易自锁,无法下入井底进行喷射作业,连续管作业能力受限。

表2 工艺适应性对比Table 2 Comparison of process adaptability

3.2 施工效率对比分析

深井段投球簇式滑套压裂无需连续管作业,压裂车组到位后,加压开启趾端阀即可进行第1段压裂,即投1只可溶球开启多簇滑套后压裂。对比同类技术,在相同压裂规模下,投球簇式滑套工艺作业时间一般在0.5 h以内,远小于电缆泵送桥塞射孔压裂的时间(根据井深不同一般需要2~5 h,平均换层时间约3.5 h),同时也小于连续管带底封拖动喷射分段压裂的时间。2022年,首次试验成功的8段21簇投球簇式滑套的平均转层时间为26 min,仅用28 h便完成全部21簇压裂施工。统计分析表明,相比桥塞射孔联作和连续管带底封拖动喷射分段压裂,深井段转层时间分别平均减少87%和56%,见表3所示。浅井段采用常规桥塞射孔联作完成压裂改造,平均用时205 min/层。

表3 不同分压工艺转层时间统计表Table 3 Statistics for layer conversion time of different separate layer fracturing technologies

3.3 实施效果评价

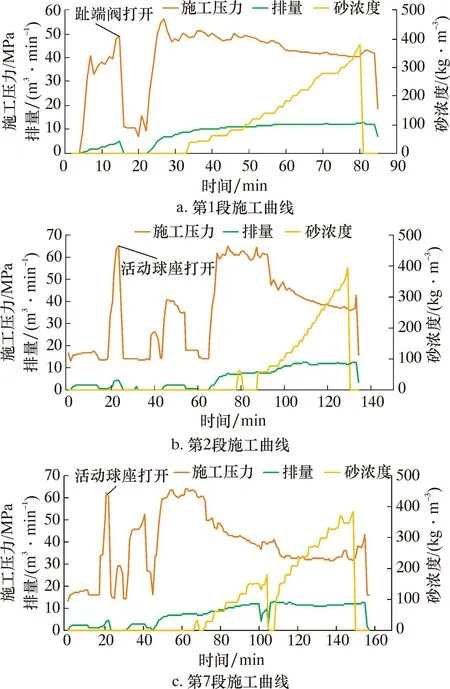

3.3.1 压裂过程滑套开启过程分析

现场应用第一口井完成8段21簇滑套和5段桥塞射孔联作复合压裂,滑套开启成功率100%,开启压差12~14 MPa,碰压信号明显,锚定密封可靠,溶解效果良好,如图8、图9所示。其中簇式滑套平均单段施工周期仅3.5 h,与同井桥塞射孔联作方式(8 h)相比,单段施工效率提升1.3倍以上。

图8 现场应用第一口井簇式滑套压裂施工曲线图Fig.8 Fracturing curve of cluster sliding sleeve in the first well

图9 现场应用第一口井桥射联作压裂施工曲线图Fig.9 Fracturing curve of bridge plug-perforation combination in the first well

3.3.2 效果评价

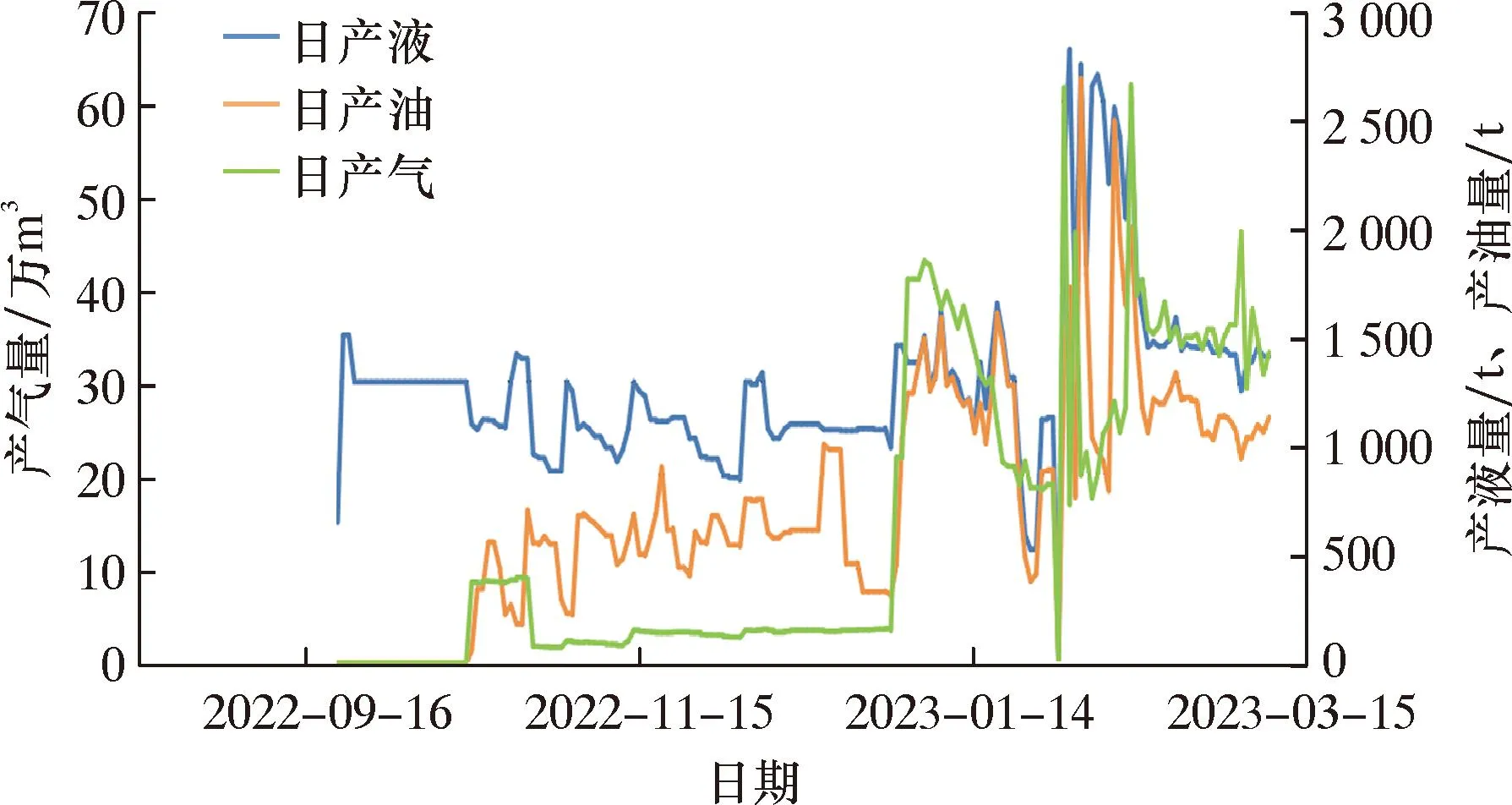

通过对第一口井开展投球簇式滑套复合分压技术作业实现了低成本高效改造。截至2023年3月,该井日产油达38.2 t,最高日产油65.5 t,累计生产170 d,累计产油2 839 t,平均日产油16.7 t,生产效果好,具体生产情况如图10所示。

图10 现场应用第一口井生产曲线图Fig.10 Production curve of the first well

4 结 论

(1)现场应用结果表明,相比桥塞射孔联作和连续管带底封拖动喷射分段压裂工艺,水平井投球簇式滑套复合分压工艺解决了深井/超深水平井连续管首段射孔时下入易自锁、钻塞效率低、卡钻风险高等问题,为复杂深井水平井、长水平段细分切割、多段多簇的储层改造需求提供了一种高效技术手段。

(2)水平井投球簇式滑套复合分压技术管柱入井难度与常规下套管相当,选井过程中可按照常规下套管参数进行入井模拟,通过常规通井、刮壁、划眼等手段可保证管柱的顺利下入。

(3)大通径投球簇式滑套复合完井管柱采用多个活动球座滑套+固定球座滑套组合,可有效提升分段分簇能力,受球座级差限制,目前最高实可现10段60簇。

(4)投球簇式滑套压裂工艺适应性好,其完井费用较低,1段3簇的实施费用比桥塞射孔联作费用低10%。

——基于博弈论视角