完井剪切球座冲击失效分析及设计改进*

包陈义 李跃谦 鞠少栋 闫 绅 严孟凯 王 晓 张 斌

(中海油能源发展股份有限公司工程技术分公司 天津 300452)

在完井作业过程中,不管是投球坐封封隔器[1-3],还是投球开关滑套[4],保证钢球顺利送入到位[5]和球座剪切值准确稳定是实现其各项功能的必要条件。据统计,在南海恩平油田完成的10余口裸眼井简易防砂作业中,有5井次在送球坐封顶部封隔器时出现了球座提前剪切失效问题。经过追溯和逐级排查发现,为满足水平裸眼井完井防砂管柱大排量洗井和顶替完井液的安全作业需要,采用了投送单球逐级升压剪切启动的内置弹性球座和传压孔屏蔽机构于一体的坐封工具,以及内置普通剪切球座的送入工具管柱组合,但工况条件限制了2个球座之间的预留缓冲距离,且工具内部的减阻台肩不足以抵消下级球座受到的瞬时冲击载荷,即当钢球在加压剪切并快速通过第一级弹性球座后,球和管内液体会对下级球座及其剪切销钉产生较大的冲击载荷[6-7],导致下级球座提前剪切(图1)而无法完全坐封封隔器,最后只能投送备用球完成坐封,增加了额外送球和返球的工时损失和作业风险。由于海上井况的复杂性和完井工艺的多样性,其送球导致剪切球座提前剪切的失效问题愈加突出;同时,考虑到地层漏失和完井液密度差等影响因素会加大球座剪切值大幅降低的风险,以致于封隔器或滑套无法加压至最佳工作压力,进而导致封隔器无法完全坐封或滑套没有顺利开关,严重影响后续作业的实施。更为严重的是,因送球过程中提前剪切球座而突发漏压,存在直接压漏地层造成储层污染和井筒出砂等灾难性风险。此外,目前国外和国内常规完井工具在实际作业过程中均存在受送球冲击载荷影响球座剪切精度下降的问题,且均无配套免送球冲击影响的剪切球座。

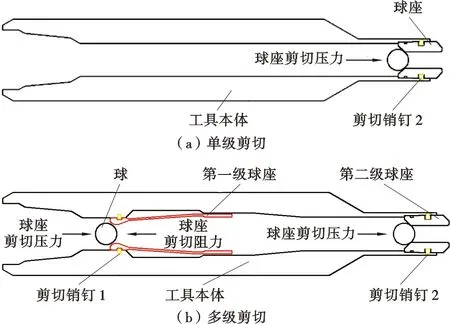

图1 球座提前剪切Fig.1 Accidental shear of ball seat

针对上述问题及海上完井工况中对投球剪切精度要求较高的关键作业需要,本文研究了单独送球入座和单球逐级升压剪切多级球座过程中的冲击问题,同时设计并改进了现有普通剪切球座,解决了完井剪切球座因冲击载荷造成其提前剪切失效的问题,具有较好的推广应用价值。

1 冲击失效模型的建立

完井管柱的单级和多级剪切球座在送球到位时,球座的剪切销钉主要承受来自球和流体的冲击载荷。针对单球逐级升压剪切多级球座的工况,需要考虑球通过第一级弹性球座剪切后继续带压下行至下级球座的极限工况,分析球和流体对剪切销钉造成的冲击载荷,同时考虑地层漏失和完井液密度差的额外影响。因此,研究剪切球座冲击失效问题时,需简化球座剪切销钉受力分析模型(图2),依次计算其承受钢球的冲击力,流体的冲击力和压差推力,以及地层漏失和完井液密度差造成的额外载荷。

图2 单级和多级剪切球座受力简图Fig.2 Force diagram of single-stage and multi-stage shear ball seat

1.1 钢球的冲击力

对于直井工况的单级球座,送球到位时钢球相对于流体受力平衡,沿井眼轨迹向下为钢球重力和送球压差推力,钢球向上受液体阻力、浮力和黏带摩阻,其到位前已达到匀速运动,钢球受力平衡方程如式(1)所示。

(1)

式(1)中:G为钢球重力,N;Δp1为送球压差,Pa;ρ为完井液密度,kg/m3;vQ为钢球到位时的速度,m/s;R为钢球半径,m;g为重力加速度,m/s2;η为完井液黏度,Pa·s。

送球到位时,通过式(1)发现黏带摩阻值远小于液体阻力值,故可忽略黏带摩阻,并基于动量定理推导得到球座和剪切销钉受钢球的冲击力方程,如式(2)所示。

(2)

式(2)中:FQ为钢球对球座和剪切销钉造成的冲击力,N;m为钢球的质量,kg;t1为钢球撞击球座的持续时间,s;V为送球排量,m3/s;d1为中心管内径,m。

对于水平井工况的单级球座,钢球需要依靠足够的泵送排量才能送入到位,可假设钢球碰撞初速度与该位置的流体速度基本一致,可根据式(2)推导得到水平井工况下球座和剪切销钉受钢球的冲击力方程,如式(3)所示。

(3)

对于直井和水平井的单球逐级剪切多级球座,由于其球座间距相对较短,需要分析钢球通过第一级球座后带压碰撞下级球座的冲击力,且该冲击力远大于钢球重力、浮力和黏带摩阻,但鉴于流体摩阻的影响,其到位时仍可相对流体实现受力平衡。沿井眼轨迹,向下钢球主要受其上下的压差推力,向上钢球主要受液体阻力,其到位前已达到匀速运动,基于动量定理可得到下级球座受钢球的冲击力方程,如式(4)所示。

(4)

式(4)中:Δp2为钢球通过第一级球座后撞击至下级球座过程中所携带的上下压差,Pa。

1.2 流体的冲击和压差推力

当流体以一定压差流动而流速突然变化时,流体惯性和压缩性会造成靠近球座的一定液体在短时间内停止流动,同时该段液体因压缩而压力增高,即出现流体冲击压力(水击压力)[8-11],其冲击压力方程如式(5)所示。

(5)

式(5)中:ΔpLmax为流体对下级球座和剪切销钉造成的最大冲击压差,Pa;vL为流体在加压通过第一级球座后加速运动至下级球座的速度,m/s;EL为流体的弹性模量,Pa;E0为中心管的弹性模量,Pa;e为中心管壁厚,m。

对于单球逐级加压剪切的多级球座,因无成熟数学模型参考,本文研究使用ANSYS Workbench Fluent有限元分析模块进行分析。首先简化流体模型为钢球带压运动至下级球座附近的速度场分析模型,然后划分流体网格并在入口处设定流体的携带压差Δp2,最后计算得到靠近球座的上部流体速度vL。例如φ36.5 mm钢球在第一级球座承受9.7 MPa压差释放后,分析得到其下级球座附近的液体速度vL约为8.3 m/s(图3)。

送球到下部球座时,考虑撞击瞬间建立密封后流体对下级球座剪切销钉的压差推力,可根据式(5)推导得到流体对下级球座的剪切销钉造成的冲击和压差合力方程,如式(6)所示。

(6)

图3 下级球座附近的流体速度场Fig.3 Fluid velocity field near the next ball seat

式(6)中:FL为流体对下级球座的剪切销钉造成的冲击和压差合力,N;D为下级球座的活塞外径,m。

1.3 地层漏失和完井液密度差的额外载荷

当球入座密封后,地层漏失会造成球座下部形成负压空腔,如持续时间越长,则会带来较大的额外负压载荷,导致剪切球座低于设计值而提前剪切。本文研究假设地层漏失造成球座下部管柱亏空且为直井段,其漏失造成额外负载,如式(7)所示。

(7)

式(7)中:F漏失为地层漏失对球座和剪切销钉造成的额外负压载荷,N;Qs为地层漏失率,m3/s;t2为漏失持续时间,s;d2为球座下部管柱的内径,m。

当井筒内初始工作液为密度较低的钻井液,而后续采用密度较高的完井液进行送球和剪切球座等完井作业时,如球座入井越深,则密度差带来的额外压差负荷越大,造成剪切球座低于设计值而提前剪切,其密度差造成的额外负载如式(8)所示。

(8)

式(8)中:F密度差为工作液密度差对球座和剪切销钉造成的额外负压载荷,N;Δρ为剪切球座上下工作液的密度差值,kg/m3;h为剪切球座上部液柱的垂深,m。

2 案例分析与模拟实验

相比单独送球工况较小的冲击载荷,本文研究基于实验井条件选择了与南海恩平油田相近的4个作业井次,针对受冲击载荷影响较大的单球逐级剪切多级球座的复杂工况进行案例分析和模拟实验。

2.1 案例分析

本文研究所选择的与恩平油田相近的4个作业井次均为相同作业类型的优质筛管简易防砂完井,封隔器坐封井深为1 500~1 600 m,使用φ127 mm钻杆下入完井管柱。防砂管柱下入到位后投送φ36.5 mm钢球坐封封隔器,完井液密度为1 030 kg/m3,黏度为25×10-3Pa·s,两级球座之间的距离为2 m,中心管内径为φ57.4 mm,剪切球座活塞直径为φ62.8 mm,钢球质量为0.2 kg。作业时无明显漏失和密度差影响,现场记录第一级弹性球座的剪切启动压差依次为4.8、8.9、9.7和15.2 MPa,下级普通剪切球座的悬挂销钉载荷均为63 kN,其中当第一级弹性球座启动压差≥8.9 MPa时,下级球座均发生同步剪切,即提前剪切。根据以上现场数据和模型计算,得到了第一级弹性球座在不同启动压差时对下级球座剪切销钉造成的冲击合力和拟合曲线(图4)。

图4 本文案例分析中得到的下级球座剪切销钉受冲击载荷曲线Fig.4 Load curve of next ball seat shear pin were impacted in this paper

从图4中可以看出,当下级球座剪切销钉受冲击合力为63 kN时,钢球通过第一级球座的压差为7.1 MPa,因此,当第一级弹性球座启动压差≥8.9 MPa时,其理论冲击力和压差推力的合力≥76 kN,超出了下级球座剪切销钉的悬挂载荷63 kN,易导致下级球座剪切失效,这与实际作业中下级球座发生提前剪切失效的情况一致,虽然工具内部设置有减阻的变径台肩,但因为井况差异而不能通过控制碰撞以消除冲击载荷的影响,故始终存在因冲击问题而导致下级球座提前剪切的作业风险。

2.2 模拟实验

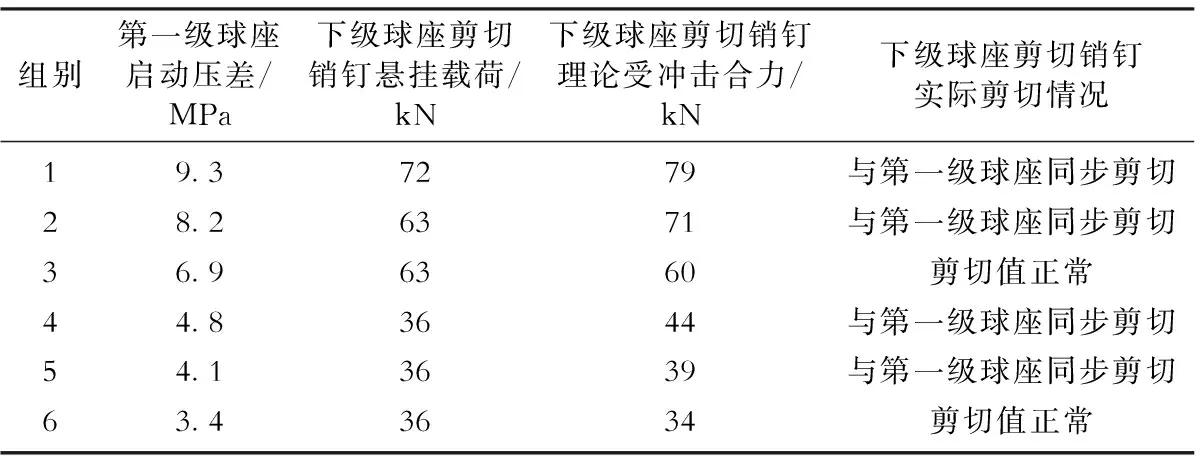

为验证以上数学模型的准确性,本文研究参考实际工况选择在实验井JJSY-2H水平段1 500 m进行多次模拟送球的冲击力测试,同时为准确获取冲击载荷及消除缓冲机构的影响,针对性地研制了一套可预设多组别剪切值的单球逐级剪切测试装置(图5)。该装置内部采用超大倒角过渡以规避变径台肩的缓冲影响,可适用于单独送球和单球逐级剪切球座的单向和复合冲击载荷测试。实验井使用φ127 mm钻杆下入,钢球、弹性球座和普通剪切球座与现场工具一致,通过预设不同组别的剪切销钉和检查下级球座剪切销钉是否正常剪切,分析得到了改进前当第一级弹性球座在不同压差启动时对下级剪切球座造成的冲击合力(表1)。

图5 本文研制的测试装置(含普通剪切球座)Fig.5 Test device developed in this paper(including general shear ball seat)

表1 改进前实验井JJSY-2H水平段冲击合力测试Table 1 Test data of impact load before improvement in horizontal section of testing Well JJSY-2H

根据测试数据分析发现,改进前当第一级球座以7.9 MPa压差剪切时,可对下级球座剪切销钉造成63 kN的冲击载荷,该值略低于理论分析的69 kN,偏差为8.7%,其准确性满足工程分析的使用要求。

3 剪切球座设计改进

为有效解决完井作业常见送球冲击载荷造成剪切球座提前剪切失效的问题,保证投球坐封封隔器等关键作业工序中球座剪切值的准确和稳定,调研发现目前国内外均无针对解决送球冲击问题的同类技术产品,因此本文考虑不同完井工艺管柱和尺寸规格的限制,研制出2种可避免冲击影响的新型旁通剪切球座。

3.1 无需加长中心管的旁通剪切球座

针对中心管长度和承压受限的完井工艺管柱,设计了由2组球座串连一体构成的免冲击旁通球座(图6)。该球座可适用于单独送球和单球逐级剪切多级球座的作业工况,首先投送小球坐落在连接套的球座上,然后管内升压至封隔器完全坐封或滑套顺利开关后剪切下接头,由于小球不直接接触下接头,故可完全避免小球的冲击影响。同时,在连接套旁通孔与下接头承压舱室之间设计有狭窄的传压通道,该通道摩阻可大幅降低液体冲击压力的影响。除此之外,为规避异常高压造成下接头受液体冲击而提前剪切的作业风险,设计了可选择性投球的备用免冲击旁通剪切球座,即可通过投送大球继续完成封隔器坐封和滑套开关,最后升压至剪切选择启动活塞以导通管柱循环,彻底解决剪切球座受钢球和液体冲击影响而失效的问题。由于该工具无需采用加长中心管柱的复杂方式以缓解冲击影响,可实现整体工具管柱的精简最大化和风险最小化。

图6 本文研制的无需加长中心管柱的旁通剪切球座Fig.6 Bypass shear ball seat without long center pipe developed in this paper

3.2 需加长中心管的旁通剪切球座

针对工具外径受限而中心管长度、承压不受限的完井工艺管柱,本文研究考虑流体随压强变化的压缩系数的影响,选取35 MPa工作压力下的完井液体积压缩系数为1.57%,设计了需加长中心管柱的旁通剪切球座(图7),即通过送球到位时给钢球和流体预留足够的缓冲空间以消除冲击影响。同时,设计了与球座配套的可承托锁定和旁通循环的支撑轴,实现了通过一层中心管可再次建立球座剪切后的循环通道,且优化了旁通过流当量面积,保证了后续动管柱替液和洗井作业的可靠和安全。

图7 本文研制的需加长中心管柱的旁通剪切球座Fig.7 Bypass shear ball seat with long center pipe developed in this paper

4 实验测试及现场应用

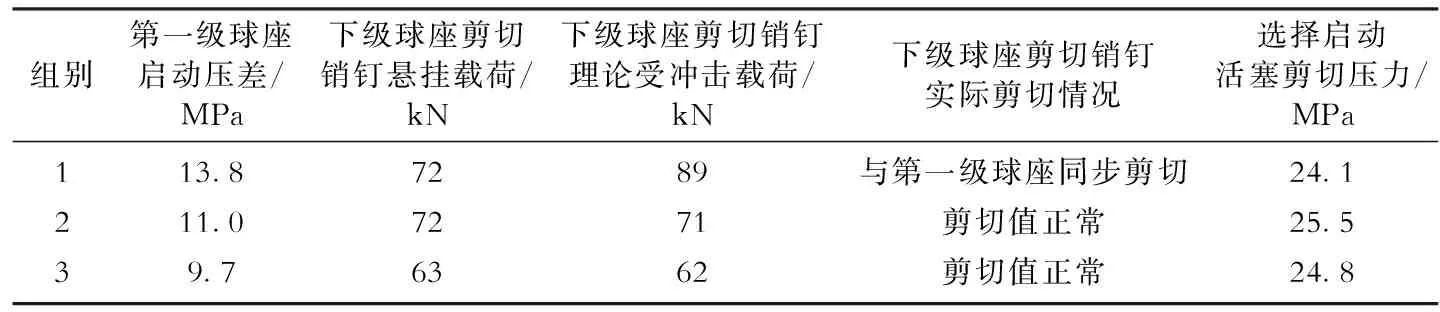

为验证2种新型旁通剪切球座的抗冲击性和工作可靠性,在实验井JJSY-2H水平段1 500 m使用测试装置和无需加长中心管的旁通剪切球座(图8)进行模拟送球测试,通过预设不同组别的剪切销钉和检查下级球座剪切销钉是否正常剪切,分析得到改进后当第一级弹性球座在不同压差启动时对下级剪切球座造成的冲击合力(表2)。

根据表2测试数据分析发现,改进后无需加长中心管的旁通剪切球座克服了钢球的撞击影响,虽存在异常高压≥11 MPa后会产生72 kN以上的流体冲击和压差载荷,但通过选择性启动活塞可完全避免钢球和液体冲击合力的影响。

图8 本文研制的测试装置(含旁通剪切球座)Fig.8 Test device developed in this paper(including bypass shear ball seat)

表2 实验井JJSY-2H水平段无需加长中心管的旁通剪切球座实验测试结果Table 2 Experimental result of bypass shear ball seat without long center pipe of horzontal section of testing Well JJSY-2H

此外,在恩平23-2油田A2H井防砂作业中使用与实验井相同的坐封和送入工具,完成了需加长中心管旁通剪切球座坐封顶部封隔器的现场应用。该井使用的剪切球座活塞直径53 mm,剪切销钉理论悬挂载荷53 kN,球座顶深3 360 m,加长中心管为φ88.9 mm油管(表3)。

表3 需加长中心管的旁通剪切球座在恩平23-2油田A2H井的现场应用结果Table 3 Application result of bypass shear ball seat with long center pipe applied in Well A2H of EP23-2 oilfield

根据表3测试数据分析发现,考虑液体体积压缩系数为1.57%而增设32.3 m的φ88.9 mm油管后,在第一级球座以11.4 MPa压差剪切时,第二级球座剪切值保持正常,实际剪切值与理论值相差6%,满足工程作业要求,即预留中心管长度满足上部管柱液体受压释放能量的空间。

由此可见,通过实验井测试和现场应用验证了改进后2种旁通剪切球座解决送球冲击失效问题的可靠性和稳定性。

5 结论

1) 建立了完井作业中常见单独送球入座和单球逐级剪切多级球座时冲击模型,为解决投球坐封封隔器等关键作业中出现冲击失效问题和提高球座剪切精度提供了理论支持。

2) 通过实例分析和模拟实验,验证了本文建立模型与实际状况基本吻合,即当球和液体的冲击合载大于球座剪切销钉的悬挂载荷时,则会造成球座提前剪切失效;当球和液体的冲击合载小于球座剪切销钉的悬挂载荷时,则球座剪切正常。

3) 针对普通剪切球座出现的冲击失效问题,考虑不同完井工艺管柱下工具外径、中心管长度和承压能力的局限性,设计了2种可避免冲击影响的新型旁通剪切球座。其中,无需加长中心管柱的旁通剪切球座,可完全避免球和液体的冲击影响,实现整体工具管柱的最大化精简;需加设足够长度中心管的旁通剪切球座,推荐考虑35 MPa工作压力下的完井液体积压缩系数为1.57%。

4) 通过实验测试和现场应用,验证了2种改进方案解决送球冲击失效问题的有效性和可靠性,为完井作业安全提供了技术支持。