高强钢电阻点焊工艺研究

王敏,杨海峰,刘兴毅

1.长春工程学院 机械与汽车学院,吉林 长春 130012

2.哈尔滨工业大学(威海) 山东省特种焊接技术重点实验室,山东 威海 264209

0 引言

汽车造成的燃油及环境问题日渐严峻,轻量化已然成为汽车行业的重要发展方向。先进高强钢、铝合金、镁合金、复合材料等新型材料不断地被应用到汽车上,其中先进车用高强钢能在保证汽车安全性能的同时达到减轻整车质量的目的,在车身中的使用高达60%,成为汽车行业的首选。Q&P980钢作为第三代先进高强钢典型代表,合金含量低、力学性能较高,延伸率高达20%,塑性良好,成本低,适用于汽车结构件和内部加强板,更加具有使用前景,而焊接接头的机械性能决定了汽车的安全性能[1-4]。于燕等[5]对1.5 mm TRIP钢板进行了电阻点焊研究,得出最佳焊接工艺参数,其拉伸断口为韧窝状的韧性断口,焊接时易出现未熔合、缩孔、飞溅。Pasquale等[4]对Q&P980与TRIP进行异种钢电阻点焊研究,得出焊接接头的断裂模式以纽扣断裂为主,大的工艺参数使得飞溅增多,致使点焊接头熔核尺寸减小的同时,接头抗剪强度也降低。陶博浩等人[5]采用极差法和方差法对DP600双相钢电阻点焊结构进行分析,得到最佳焊接参数,其中焊接电流对接头拉剪强度的影响显著,点焊接头的熔核组织主要为马氏体。Eftekharimilani等[6]对第三代高强钢进行双脉冲电阻点焊,得出双脉冲下的第二熔核完全马氏体化,退火区为等轴马氏体,该区元素偏析显著降低;双脉冲点焊能提高接头的机械性能,实现良好的失效模式。陈树君等[7]对热冲压高强钢电阻+激光组合焊接,分析了接头显微组织、显微硬度分布、力学性能、断裂模式及其断裂机理,得出组合焊焊接接头相对于单独电阻点焊或激光点焊强度和韧性得到明显提高。

本文以Q&P980超高强钢为对象,探索工艺参数与力学性能的变化规律,实现了工艺参数优化。这一研究对超高强Q&P钢的实际生产和理论研究具有意义。

1 试验材料及方法

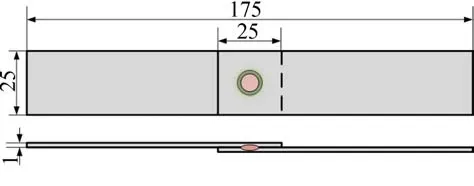

以1 mm厚的Q&P980钢板作为试验材料,其化学成分和力学性能见表1、表2。试验钢的原始组织由贫碳的板条马氏体和富碳的残留奥氏体构成,如图1所示,组织中的板条马氏体大幅度提高了钢的强度,而残余奥氏体的存在改善了钢的韧性。点焊试样的形式和尺寸如图2所示。

表1 Q&P980钢板化学成分(质量分数,%)Table 1 Chemical composition of Q&P980 steel (wt.%)

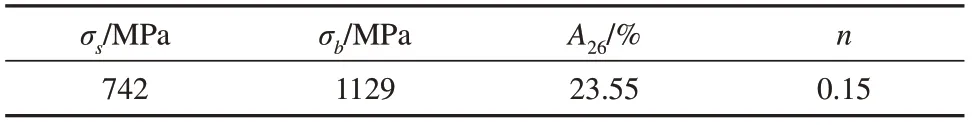

表2 Q&P980钢板力学性能Table 2 Mechanical properties of Q&P980 steel

图1 Q&P 980钢的微观组织Fig.1 Microstructure of Q&P980 steel

图2 拉剪试验试样尺寸Fig.2 The dimensions of tensile-shear test specimen

试验设备采用DN-50交流点焊机,工艺参数如表3所示。焊后用线切割将点焊接头从熔核中心切下,制作金相试样,使用4%硝酸酒精腐蚀,采用DSX510光学数码显微镜测量熔核直径,观察接头显微组织。并用Zeiss-MERLIN Compact扫描电子显微镜对腐蚀后的金相试样进行分析。拉剪试验在万能试验机上进行。采用HMAS-D1000SZ显微硬度测量系统测量点焊接头维氏硬度,载荷为100 g,保持加载10 s,测量间隔为0.2 mm。

表3 试验参数Table 3 Experimental parameters

2 试验结果及分析

2.1 焊接工艺参数对焊接接头拉剪性能的影响

不同工艺参数对焊接接头拉剪力的影响如图3所示,工艺参数对点焊接头拉剪力的影响趋势相同,均为先增加后降低。由图3a可知,拉剪强度随着焊接电流的增加先增加后降低,当电流为12.5 kA时拉剪力达到最大值。而当电流继续增加时飞溅量也增加,金属损失率增加,且大的热输入会使熔合区组织粗大,性能下降。如图3b所示,焊接时间较短时,熔核得不到充分融合,熔核尺寸较小,力学性能较小。随着焊接时间的增加,力学性能增强;焊接时间继续增加,点焊接头出现飞溅,接头质量变差,抗剪性能开始明显下降。如图3c所示,电极压力较小不利于散热,容易产生飞溅,熔核尺寸小,力学性能差;电极压力增加,拉剪强度增大;电极压力增加到一定程度时,接触面积增大,电阻变小,散热速度加快,熔核尺寸变小,但熔核内晶粒细化,因此力学性能基本保持不变;但当电极压力过大时,容易发生飞溅,导致抗剪性能快速下降。综上,当工艺参数焊接电流12.5 kA,焊接时间为10 cyc,电极压力为2.4 kN,获得较好的抗剪性能。

图3 焊接工艺参数对点焊接头性能的影响Fig.3 Effect of welding parameters on the properties of welded joints

2.2 焊接接头断裂形式和断口形貌的分析

(1)断裂模式分析。

断裂失效模式是评价电阻焊接头力学性能的重要指标之一。本次试验点焊接头的断裂模式主要有两种形式,即焊点断裂和纽扣式断裂,如图4所示。3#试样对应工艺参数为:焊接电流12.5 kA,焊接时间10 cyc,电极压力2.4 kN,断裂位置在母材,且断裂前发生了大量的塑性变形,该断裂模式为纽扣式断裂,且焊点的结合强度较高。而2#试样对应工艺参数为:焊接电流10.5 kA,焊接时间10 cyc,电极压力2.4 kN,断裂在熔核与母材的交界处,恰好位于热影响区处塑性环,而塑性环是焊接接头最薄弱的地带。裂纹会从靠近塑性环区的柱状晶晶界处开裂,因此认为该处属于薄弱地带。

图4 断裂模式Fig.4 Fracture method

(2)断口的微观分析。

采用扫描电镜观察微观断口,3#试样断口呈现大量不同尺寸的圆形或椭圆形韧窝,如图5a所示。该区域的韧窝开口没有明显变化。韧窝周围也有凸起的撕裂棱,但没有解理台阶,撕裂边缘均匀且精细,显示出典型的韧性断裂特征。2#试样断口形貌如图5b所示,该断口属于混合断口,存在少量韧窝和大量撕裂棱,且中间混有少量的河流花样,断裂模式属于混合断裂。

图5 微观断口形貌Fig.5 Micographic of fracture

2.3 较优工艺参数下的点焊接头显微组织

焊接电流为12.5 kA、焊接时间10 cyc、电极压力2.4 kN时各区的微观组织如图6所示。按照图6a所示的位置进行采点,分析各区的显微组织。熔核区相较于其他区域的峰值温度高,高的热输入致使该区组织粗大,晶粒垂直于熔合线生长,该区微观组织由粗大板条状马氏体及少量铁素体F构成,见图6b。热影响区受到热循环以及电极压力的影响发生相变。焊接过程中,粗晶热影响区峰值温度远高于Ac3,促进了奥氏体晶粒的生长,冷却后形成了较为粗大的板条状马氏体组织,见图6c;细晶区峰值温度刚刚超过奥氏体相变线,加热过程中形成的细小的奥氏体冷却后转变为细小的板条马氏体组织,见图6d。临界区温度介于Ac1~Ac3且时间较短,组织部分奥氏体化,铁素体、残余奥氏体含量明显降低,冷却后生成了细小的板条马氏体LM,部分马氏体回火分解生成回火马氏体TM,TM相较于LM更为细小;同时在电极压力作用下,点焊接头发生塑性变形,部分残余奥氏体RA发生部分相变,转化细小的LM和铁素体F,见图6e。

图6 点焊接头的宏观形貌Fig.6 Macroscopic appearance of spot welded joints

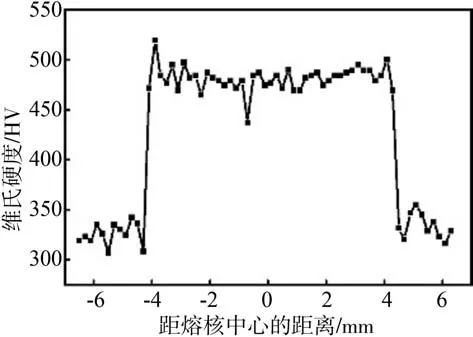

2.4 较优工艺参数下点焊接头显微硬度分析

硬度分布如图7所示,在焊接接头处细晶区硬度最高,这是由于该区马氏体含量较多,且晶粒细小,致使该部分显微硬度较高,约为485 HV。还可看出焊接接头熔核中心硬度偏低,可能是该区组织较粗大所致。

图7 点焊接头显微硬度Fig.7 Hardness distribution of welded joint

2.5 点焊接头焊接缺陷

Q&P980钢在焊接时发生了内部飞溅和外部飞溅,如图8所示。熔核附近未熔化的母材生成了塑性环,阻隔了液态金属与外界的接触,焊接时温度上升,电极压力上升,熔核长大,塑性环向外扩张,一旦热输入过多,熔核生长速度大于塑性环的扩张速度,塑性环遭到破坏,熔核内的液态金属流出,发生飞溅。焊接接头的质量及力学性能受内部飞溅的影响较大。

图8 飞溅缺陷表面Fig.8 Surface of the spatter defect

飞溅使得焊接部位金属缺失,熔核容易生成缩孔,同时压痕深度增加,熔核表面容易生成裂纹。内部飞溅与焊接工艺参数有关,焊接电流大,焊接时间长,热输入大,金属熔化速度快,而电极压力小,不利于焊件与焊件、电极与焊件之间的散热,发生飞溅。因此,为了保证焊件接头质量,尽可能避免飞溅的发生,应选择合适的焊接工艺参数——降低焊接电流,缩短焊接时间,增大电极压力。

焊件在熔核区出现了缩孔缺陷,如图9所示。焊接接头冷却时,由为熔化的母材处开始结晶,随着温度下降,液态金属和结晶固体的体积都减小,若锻压力不足或加压不及时,塑性环内金属运动速度不及收缩速度,就容易产生缩孔;焊接时间过长,电极压力不足,熔核发生内部飞溅,内部金属欠缺,凝固前不能填充孔洞,冷却速度过快,熔核受到了塑性环的保护,结晶速度快,剩余的液体不足。为了避免缩孔的发生,应保证焊接件表面清洁,调整焊接参数,修磨电极表面。

图9 缩孔形貌Fig.9 Magnification appearance of shrinkage

结合线伸入缺陷分为单结合线伸入和双结合线深入,结合线可以深入到熔核区附近,结合线两侧晶粒方向不同,在焊接接头中普遍存在,如图10所示。单结合线伸入的结合线呈现三角;双结合线伸入的生成由飞溅有关,其结合线接近于平行,两结合线之间存在着大量的飞溅金属。这种缺陷降低接头的质量,表面质量较差。为避免结合线伸入,应避免飞溅的产生,调整焊接参数;此外结合线伸入也可能是因为焊件表面的氧化膜清楚不干净引起的,焊接前应进行严格的表面清理。

图10 结合线伸入Fig.10 Junction line entering

3 结论

(1)在本文条件下,随着焊接电流、焊接时间和电极压力的增加,接头拉剪载荷呈先增后减的趋势,点焊接头热影响区细晶区显微硬度最高,约为485 HV。

(2)Q&P980点焊接头在不同工艺下的断裂模式分为两种,分别是韧性断裂和混合型断裂。

(3)当焊接时间10 cyc,焊接电流12.5 kA,电极压力2.4 kN时,综合力学性能最好。熔核区由尺寸较粗大的板条马氏体构成,热影响区由板条状马氏体、铁素体和奥氏体构成。

(5)焊接过程中,焊接接头存在缩孔以及大量的飞溅和结合线伸入缺陷,为了避免这些缺陷,需要调整焊接参数,保持板材表面清洁,及时修磨电极表面。