C-22耐蚀合金的焊接工艺及接头性能

孙修圣,刘鸿彦,李卫华,杜永勤

南京宝色股份公司,江苏 南京 211178

0 引言

哈氏合金是美国哈氏合金公司研发的产品,在使用功能上主要包括高温合金、耐蚀合金、耐腐蚀磨损合金及一些特殊功能合金,其耐蚀合金的产品中主要包括B、C、D、G四个不同用途的编号系列,哈氏合金C-22就是其C系列中的一种典型牌号产品。哈氏合金C-22属于一种低碳型镍-铬-钼合金,公称成分为55Ni-21Cr-13.5Mo,相比其他C系列合金如C-276、C-4等,C-22合金的抗点蚀、缝隙腐蚀和应力腐蚀开裂能力优异[1-2],能适应复杂多样的环境,尤其作为C-276的升级产品,解决了C-276合金焊缝处耐腐蚀性能的问题,属于全能型抗腐蚀合金,常应用于烟气脱硫系统的耐蚀环境、各种化工催化反应环境及复杂的制药反应器等复杂环境中[3-5]。在新的设计中也偏向选择C-22来代替原先使用的C-276合金以增加设备的可靠性。

C-22合金在焊接热影响区有抵抗晶界沉淀形成的能力,使它在焊接状态下也能适应多种化工过程的应用。基于此,在南京宝色股份公司承接的国内某石油化工有限公司4 000万吨/年炼化一体化工程渣油加氢项目中的催化剂反应器装置,该装置主体设计选材采用哈氏合金C-22。为确保产品制造质量,掌握哈氏合金C-22材料焊接要求,本文主要针对其焊接工艺及接头性能进行研究,为该催化剂反应器装置的顺利制造奠定基础。

1 试验材料及焊接性

1.1 试验材料

哈氏合金C-22在美国UNS中编号为N06022,板材标准符合ASME BPVC.Ⅱ.B,SB-575,材料的化学成分如表1所示,力学性能如表2所示。

表1 C-22材料化学成分(质量分数,%)Table 1 Chemical composition of C-22 (wt.%)

表2 C-22的力学性能Table 2 Mechanical property of C-22

1.2 焊接特点分析

在焊接熔池凝固过程中,C-22合金因热裂纹敏感元素Ni含量较高,致使杂质元素P、S的溶解度大幅降低,进一步增加了偏析倾向。随着柱状晶的不断长大,液相中溶质元素含量也随之上升,并在凝固的最后阶段在柱状晶间形成低熔点、低强度的液态薄膜,这种薄膜具有很差的变形抗力,明显降低焊缝延性,在工程应用的焊接过程中常产生结晶裂纹。为减小焊接过程中结晶裂纹的产生倾向,除了选择低P、S的优质焊接材料及采用小热输入焊接[6-7],还必须控制试板坡口内熔敷金属凝固形成的焊道形状。本试验过程中通过右焊法施焊,增加熔敷金属填充量,并采用不摆动施焊使焊缝表面形成凸形焊道,有效控制了结晶裂纹的问题。

催化剂反应器制造过程中难免会对材料表面带来污染,如车加工冷却液、记号笔标记、成型润滑剂、表面氧化皮等。这些污染物在焊前若清理不到位,焊接过程中将熔入熔池,生成脆化或有害元素,进而提升焊缝开裂倾向。部分污染物可能形成断续细小的氧化物或夹渣,即使在焊缝无损检测时也难以及时被发现,从而影响焊接接头质量。

C-22合金的液态金属难以润湿铺展,熔池粘稠、流动性差,导致气体溢出速度变慢,焊道边缘的液态金属无法及时补充,在凝固的焊缝中气孔和咬边缺欠倾向增加。这种焊接特性不仅无法通过增大焊接电流的方式改善,反而会产生熔池过热、冶金过程脱氧剂蒸发、焊条药皮过热脱落等问题,不利于焊接。有研究表明,采用特定熔剂辅助可达到增加C-22合金焊缝熔深的目的[8]。试验过程中为了避免气孔及咬边缺陷的产生,拟采用较大的坡口角度,使熔池在重力作用下增加流动性,让液态金属及时补充至焊道边缘,改善咬边问题。采用机加工方式制备焊接坡口,在焊前严格清理坡口周边的油脂等脏污,减少油脂等分解物进入熔池造成气孔的产生,同时在进行钨极氩弧焊时,在保护气体中适当加入H2,提高气体还原性,减少了气孔的生成。

2 C-22合金焊接试验

2.1 焊接坡口确定

焊接试板尺寸为600 mm×125 mm×10 mm。因C-22合金焊接时熔池的流动性差、焊缝熔深浅,焊接接头要具有良好的电弧可达性及熔透性,宜采用较宽的开角(60°~70°)、较薄的钝边(0~1 mm)及较大的坡口间隙(3~4 mm),并在接头内精确排布焊道;为控制焊接变形,采用X型交替对称施焊。设计的坡口形式及焊道次序如图1所示。

图1 试板焊道次序示意(单位:mm)Fig.1 Diagram of bead sequence of test plate(Unit:mm)

2.2 焊接方法及材料

为模拟催化剂反应器主壳体的制造实际情况,先采用GTAW两侧打底约3 mm厚后,再使用SMAW进行填充盖面焊接。采用与母材相匹配的焊丝和焊条进行焊接。焊丝生产厂家为SMC,牌号ERNiCrMo-10,直径2.4 mm,符合ASME BPVC Ⅱ.C,SFA-5.14标准要求;焊条牌号为ENiCrMo-10,直径4.0 mm,符合ASME BPVC Ⅱ.C,SFA-5.11标准要求。焊材的具体化学成分见表3。

表3 焊材的化学成分(质量分数,%)Table 3 Chemical composition of welding consumables (wt.% )

2.3 保护气体及层间温度

保护气体的种类同时影响着焊接电弧的引燃及焊接稳定性。Ar气作保护气时,产生的电弧柔和平稳,穿透性不强较易控制,阴极清洗作用较好且工业成本较低,所以在工程中使用最广泛。在Ar气中加入一定量的H2变成二元混合气,可以提高弧压,增大电弧热功率,使焊接熔透更好,防止产生咬边及侧壁未熔合;H2属于还原性气体,可使焊缝表面成形更加光亮,焊道更均匀美观。通常添加H2的含量为5%~15%,过多会增加焊缝中氢气孔的产生倾向,故在C-22合金GTAW打底时拟采用94.99% Ar+5% H2进行保护,气体流量为12~15 L/min;背保护气仍采用99.99% Ar,气体流量为≥25 L/min。焊接过程中为防止过热,影响焊接接头的耐蚀性能,并控制粗晶及热裂纹倾向,采用快速焊接并控制层间温度的方式避免冷却速度缓慢造成焊接接头性能弱化,试板施焊过程中严格控制层、道间温度≤90 ℃。

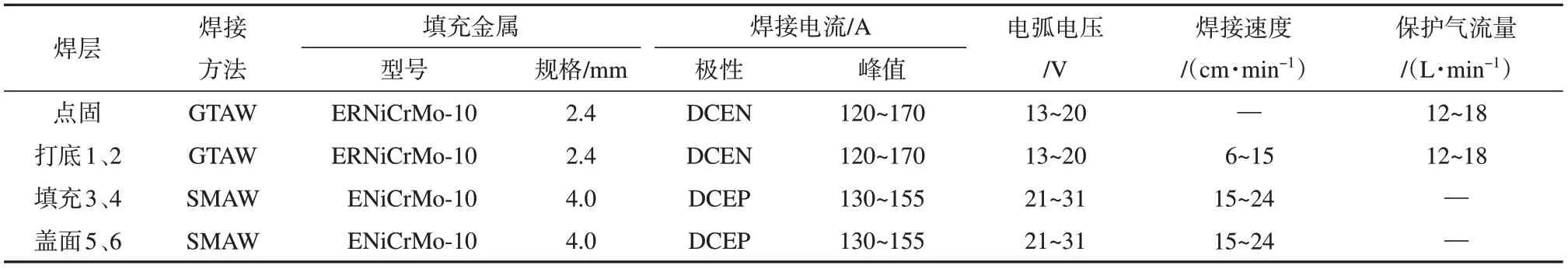

2.4 焊接工艺参数

采用GTAW在试板坡口两侧各打底1层,SMAW在坡口两侧各填充1层,最后SMAW两侧分别盖面,详细焊接顺序见图1。采用双面对称施焊能更好地控制焊接变形,焊接过程中无需额外的刚性约束,减小焊接应力。焊接工艺参数如表4所示,焊后的试板实物如图2所示。GTAW打底过程中,焊道鱼鳞纹尽量平缓,无明显凸起,操作时采用微摆动使焊接电弧能够完全熔透坡口两侧。在SMAW填充盖面过程中,需仔细清理层间渣壳,避免细碎熔渣熔入后道焊缝。SMAW施焊过程中,焊缝的脱渣性较好,焊道渣壳可自行翘起脱落,由图2a和2b中可以看出,焊道表面颜色呈现微蓝的色泽,焊道表面在较高温度时与空气发生接触,出现回火氧化色,这种情况与焊道渣壳的过早脱离也有一定关系。

图2 试板焊接Fig.2 welding plate

表4 焊接工艺参数Table 4 Welding process parameters

3 试验结果

3.1 无损检测

对焊缝进行外观检查,表面未发现肉眼可见缺陷,焊缝成形均匀,与两侧母材过渡圆滑。根据NB/T47013.5—2015对试板进行100% PT检测,无表面缺陷;根据NB/T47013.2—2015对试板进行100% RT检测,结果Ⅰ级合格,未显示内在缺陷。

3.2 力学性能检测

对试板进行室温横向和纵向拉伸、弯曲、硬度等力学性能检测,如图3、图4所示。拉伸和弯曲试验结果见表5~表7。

图3 拉伸试样Fig.3 Tensile specimens

图4 弯曲试样Fig.4 Specimens image after bending test

表5 焊接试板横向拉伸试验结果Table 5 Traverse tensile test results of welding plate

表6 焊接试板纵向拉伸试验结果Table 6 Longitudinal tensile test results of welding plate

表7 焊接试板弯曲试验结果Table 7 Bending test results of welding plate

根据检测结果可知,两件室温横向拉伸试样的抗拉强度均高于ASME BPVC.Ⅱ.B-2021/ ASME BPVC.Ⅱ.C-2021标准对母材及焊材熔覆金属规定的最小值要求(690 MPa),满足NB/T47014—2011焊接工艺评定对焊接接头拉伸试验的合格指标。结合对接接头形式,对焊缝熔覆金属的力学性能指标进行检测。依照GB/T 228.1—2021 金属材料 拉伸试验 第1部分:室温试验方法沿焊缝取直径5 mm圆形截面试样进行纵向拉伸检测,L-3和L-4试样的抗拉强度分别为781 MPa和785 MPa,相比于横向拉伸结果,焊缝熔敷金属的强度较高,与焊材质量证明书中790 MPa的测试结果基本相当。

对比横向和纵向拉伸结果及断裂时试样状态发现,焊缝熔敷金属表现出高强度特性,且屈服强度较高,对塑性变形的抗性较大,断裂试样的颈缩情况不显著,需要对焊接接头的塑、韧性做进一步的试验。按NB/T47014—2011焊接工艺评定要求,取横向侧弯试样4件,按照4倍试样厚度作为弯心直径,对试样分别进行180°侧弯检测。侧弯试样拉伸面上的焊缝及热影响区内任意方向上均未产生开口缺陷,也未产生棱角开口缺陷,证明焊缝熔敷金属在高强度情况下,其焊接接头同样表现出较好的塑、韧性,符合焊接工艺评定要求。

按GB/T2654—2008对焊接接头进行维氏硬度(HV10)检测,检测压痕点具体位置见图2c,检测结果如图5所示。BM区与WM区的检测结果相对均匀,BM硬度值在189~193 HV10之间,WM硬度值在230~238 HV10之间,总体趋势为WM区大于BM区,HAZ硬度值大小不一,但都高于BM。HAZ受焊接高温及焊接热循环的影响,在HAZ表现出组织不均匀。中间为GTAW区域,实际施焊时GTAW的焊接热输入稍高于SMAW,HAZ中间检测点的硬度值偏高,达244 HV10和249 HV10,上、下为SMAW施焊区域,其HAZ的硬度稍低,在199~211 HV10之间。

图5 焊接接头硬度分布曲线Fig.5 Hardness test results of welded joint

3.3 金相检测

焊接接头显微组织如图6所示。母材为均匀、等轴的奥氏体晶粒,少量小黑点状碳化物在晶内弥散分布,孪晶较明显,见图6a;焊缝区为典型镍基合金焊态组织,主要为树枝晶,组织分布规则见图6d;图6b、图6c为同一位置的不同倍数下观察到的熔合区组织,左侧是焊缝,为枝状晶,右侧是热影响区,为等轴晶,奥氏体晶粒未见明显长大。一般而言,随着焊接电流的变大,枝晶组织变粗大的倾向增加,当冷却速度较快时,树枝晶状结晶轴的宽度和轴间距会减小[9],观察发现焊缝区组织和熔合线左侧的焊缝组织未发生显著变化,枝晶尺寸相当。

图6 焊接接头不同区域金相组织Fig.6 Metallographic diagrams of different zones

3.4 耐蚀性检测

作为全能型耐腐蚀合金,渣油加氢项目对C-22合金焊接接头提出了较高的耐蚀性能检测要求。根据技术条件,参照YB/T5362—2006对焊接接头以U型弯曲方式进行MgCl2应力腐蚀试验,制备试样尺寸为75 mm×10 mm×2 mm,采用浓度约42%的MgCl2溶液,整个试验期间保持溶液沸点在143±1 ℃,加载应力256 MPa,试验进行2个周期,每个周期为96 h。试验结束后在显微镜下放大10倍观察试样的受拉伸面,未发现宏观开裂裂纹及贯穿开裂裂纹,结果合格,如图7a所示。

图7 腐蚀试验后试样Fig.7 Specimens images after corrosion test

按ASTM G48-03 C法对焊接接头进行临界麻点腐蚀温度试验,制备试样尺寸为50 mm×25 mm×4 mm,腐蚀溶液为FeCl3,整个试验期间保持溶液临界腐蚀温度在85±1 ℃,试验周期72 h,在显微镜下放大20倍观察未发现腐蚀麻坑。腐蚀后试样如图7b所示。

按ASTM G28-02 B法对焊接接头进行晶间腐蚀敏感性检测,制备试样尺寸为30 mm×20 mm×4 mm,试验前先对试样进行750±10 ℃、保温1 h、空冷的敏化处理,腐蚀溶液为23% H2SO4+1.2% HCl+1% FeCl3铁+1% CuCl2,加热试剂并保持微沸腾状态,进行24 h连续试验,腐蚀率结果分别为0.14 mm/a和0.18 mm/a,满足合格指标0.20 mm/a的要求。腐蚀后试样如图7c所示。

3 结论

(1)以10 mm厚C-22耐蚀合金为试验对象,按文中拟定的工艺参数及控制要求,采用GTAW打底,SMAW填充盖面进行试板焊接,有助于获得满足标准及协议要求的焊接接头,焊缝具有良好塑、韧性,焊接接头耐蚀性能表现优异。

(2)通过严格的焊前清理,减少油脂等分解物进入熔池,并在保护气体中添加5%的H2,提高还原性,减少气孔的生成。通过60°~70°的坡口角度设置,不仅保证了电弧可达性及熔透性,而且焊接过程中熔池在重力的作用下流动性增加,液态金属得以及时补充至焊道边缘,有效改善焊道咬边问题。

(3)采用右焊法施焊,增加熔敷金属填充量,配合采用不摆动施焊使焊缝表面形成凸形焊道,有效解决了C-22合金易产生的结晶裂纹问题,保证了焊接接头质量。

(4)焊接试板的接头性能满足NB/T47014-2011承压设备焊接工艺评定准则及业主技术规范要求,使渣油加氢项目中催化剂反应器装置的制造具备了开工施焊条件,为装置的顺利完工交付提供了有力的焊接技术保障。