焊接顺序对车身装焊工艺的影响

王洪涛,高琳琳,尚俊友,王守坤

(华晨汽车工程研究院装焊工艺处,辽宁 沈阳 110141)

焊接顺序对车身装焊工艺的影响

王洪涛,高琳琳,尚俊友,王守坤

(华晨汽车工程研究院装焊工艺处,辽宁 沈阳 110141)

汽车车身的装焊工艺不仅取决于钣金件的结构,焊接夹具的合理性及适当的焊接方法和焊接规范,而且与焊接顺序也密切相关,实践证明:在一定条件下,焊接顺序对车身的焊接质量、车身尺寸及工位节拍都起着至关重要的作用。

焊接顺序;焊接质量;车身尺寸;工位节拍

10.16638/j.cnki.1671-7988.2016.01.041

CLC NO.:U468.4 Document Code:B Article ID:1671-7988(2016)01-119-03

前言

所谓焊接顺序,分为两个方面的内容,一个方面是钣金件的装配顺序,另一个是施焊顺序。无论是装配顺序还是施焊顺序都对车身装焊工艺有着一定的影响。

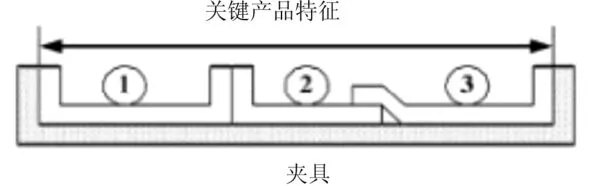

1、装配顺序对分总成精度的影响

某分总成由三个零件组成,零件1和零件2对接,零件2和零件3搭接。对于此分总成的装焊可以运用两种装配顺序。第一种装配顺序为1-2-3,首先零件1与零件2装配,然后再与零件3装配,如图1所示。第二种装配顺序为3-2-1,首先零件3和零件2装配,然后再与零件1装配,如图2所示。对于两种不同的装配顺序,可以得到两种不同的分总成精度。就第一种来讲,虽然零件1和零件2的对接方式会造成偏差的积累,但零件3和零件2的搭接方式会吸收这部分偏差,故最终关键尺寸的偏差为零。就第二种来讲,虽然零件2和零件3的装配不会积累偏差,但是零件1和零件2的装配偏差却无法消除,故最终关键尺寸的偏差为零件1的尺寸偏差。显然第一种装配顺序要优于第二种[1,2]。

图1 第一种装配顺序

图2 第二种装配顺序

2、施焊顺序对车身焊接质量的影响

汽车车身的钣金件多属于厚度约为1mm的薄板件,因此在装焊时,若施焊顺序选择不当,经常会出现波浪变形或扭曲变形等现象。

2.1 波浪变形的产生及控制

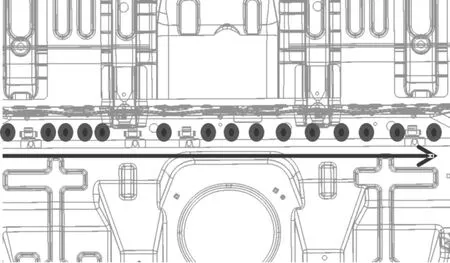

波浪变形在汽车车身装焊时产生几率较高,无论是大型覆盖件,还是小型钣金件,如果施焊顺序选择的不当,均会产生波浪变形。在地板前横梁的点焊过程中,尽管已经有定位预焊固定了钣金件位置,且选取焊接规范比较合理,但在施焊时扔有波浪变形产生。经分析,此变形是点焊顺序不当所致,点焊顺序如图3所示。最终通过改变点焊顺序基本消除了波浪变形,达到了焊接工艺要求,优化后的点焊顺序如图4所示。故此为了减小或消除波浪变形,从施焊顺序角度考虑,可收到较好的效果。

图3 从一端到另一端施焊示意图

2.2 扭曲变形的产生及控制

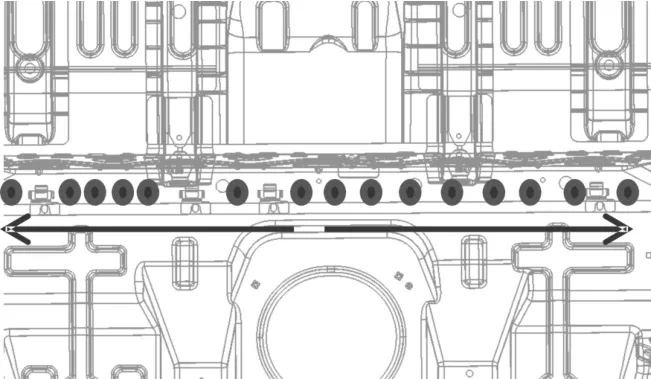

汽车车身装焊时,扭曲变形也时常产生,它主要出现在杆形件焊接的情形下,例如地板后横梁组焊就属于此类情形。后横梁组焊需上下各一排焊点,原方法是操作者按照先焊一排,再焊另一排的焊点顺序,并且在焊接每排焊点时,都采用从一端到另一端的施焊顺序,施焊结果几乎每一个焊接件都产生较严重的扭曲变形。为了消除施焊产生的扭曲变形,最终采用两排同时焊接,且采用了由中间向两端对称点焊,如图5所示。用该方法施焊使扭曲变形得到了很好地控制。

图4 从中间向两端施焊示意图

因此,在施焊时尽量在夹具夹紧状态下完成所有焊接且同时采用定位预焊进行点定,在以上的情形下,配以合理的施焊顺序,从而获得较小且稳定的焊接变形[3,4]。

3、施焊顺序对车身尺寸的影响

3.1 对尺寸误差的影响

施焊顺序对组焊件尺寸误差的影响很大,施焊顺序不当可造成较大的累计误差,使其集中于某一部位,导致组焊件尺寸超差,严重的甚至导致返修或报废;反之可以使尺寸误差沿焊缝方向均匀分布,保证产品设计的尺寸要求。地板后横梁施焊时,若采用从一端到另一端的点焊顺序,就会使误差集中于端部,地板尺寸累计误差较大。如果采用由中间到两端对称点焊则可使误差均布,各点的误差均在设计所要求的公差范围内,从而保证了产品的设计要求。

图5 从中间向两端对称施焊示意图

以近似线状分布的长排焊点群为例,具体阐述施焊顺序对尺寸误差的影响。

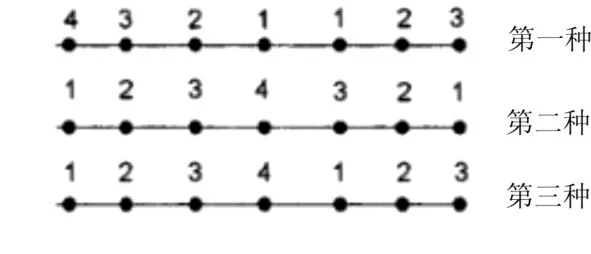

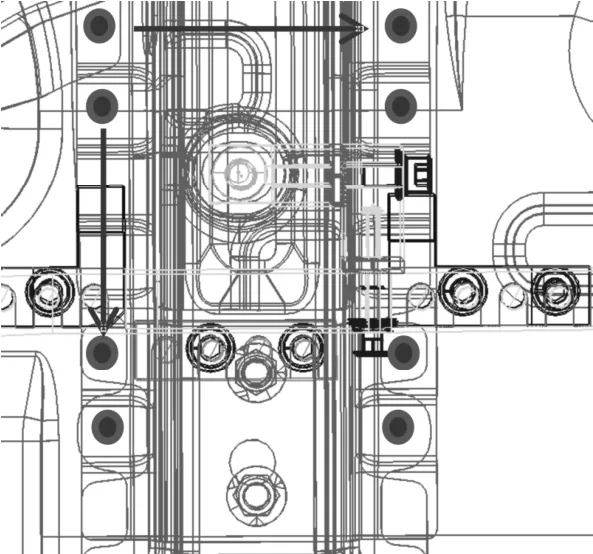

在使用两把焊钳同时焊接时,可以同时从中间向两侧焊接,也可以同时从两侧向中间焊接,机器人焊时还可以采用两把焊钳分段焊,如图6所示。但操作空间小或者两机器人焊钳相互干扰时,就要考虑用一把焊钳焊接长排焊点。

图6 两把焊钳打点顺序

在使用一把焊钳时,可以先焊接最外侧两个焊点,然后从一端向另一端依次焊接。

也可以直接从一端向另一端依次焊接,如图7所示的三种焊接顺序。

图7 一把焊钳打点顺序

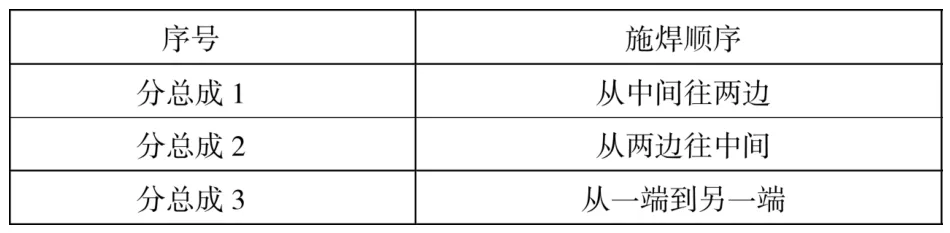

表1 三种施焊顺序

如表1所示,将三套地板后横梁分总成分别用三种施焊顺序进行焊接,其测点偏差用图表8的形式表示。

由图表8所示,测点偏差最小的是分总成1,其次是分总成2,偏差最大的是分总成3。综上所述:偏差累积最大的是从一端到另一端的施焊顺序。虽然由三套分总成试验件得出结论不具有普遍性,但参考文献[1]通过仿真分析的方法,在桑塔纳轿车的转向机横梁总成和前围上盖板的焊接中,得出了同样的从中间往两边的施焊顺序所累积的偏差最小的结论。本课题通过真实焊接试验发现的这一规律更具有参考价值。

图8 不同施焊顺序产生的测点偏差

因此,在焊接中应该考虑不同的施焊顺序产生的焊接变形对车身尺寸误差的影响。机器人焊时还要同时考虑机器人的干涉区和运行轨迹问题,提高生产效率,减少设备故障率。

3.2 对车身位置度的影响

点焊顺序对汽车车身组焊件的位置度也有一定的影响,焊序选取不当,会造成焊件间位置度误差,使焊件的相对位置达不到产品设计的要求,这样会使相关装配困难,产品外观质量变差,商品化程度变低。侧围与地板组焊时,由于点焊顺序不当,则不能保证二者的垂直度要求,造成车门间隙上下不均,严重的会导致车门装配困难。

4、施焊顺序对工位节拍的影响

4.1 对手工点焊工位节拍的影响

图9 焊钳行走示意图

在人工打点过程中,有的焊点焊钳要开大行程才能避开夹具或者车身结构的干涉,因此不同的打点顺序,就会导致开大行程的次数不同。在正常悬点焊接时,开一次大行程大概需要3s时间,故每多开一次行程就要增加3s,导致工位节拍整体增加。

4.2 对机器人工位节拍的影响

对机器人焊点,每个焊点都对应着各自的参数,但为了让机器人很好地摆正姿态,在调试机器人时除了真正的焊点,还分布着一些过渡点,这些过渡点目的就是为了让机器人更加顺利地避开干涉区。过渡点在控制器上的形式如图10所示。但是过渡点设的过多或者设置的不准确就会导致机器人在过渡点位置停留的总时间增长,甚至机器人在经过一些过渡点时,会表现出不断停顿、晃脑袋现象。因此,机器人焊接时,为了节约工时,要更好地优化机器人的程序。

图10 控制器上过渡点形式

5、结论

综上所述,焊接顺序对汽车车身的装焊工艺本身有着很大的影响,焊接顺序选取不当,不但会造成焊接变形,而且会对车身尺寸及工位节拍产生极大的影响。因此,在制定焊接工艺时,决不能忽视焊接顺序这一重要因素,要选择合理可行的焊接顺序,一般来说,采用中间向两端对称焊或对称刚性点固的顺序比较合理,但是对不同的车身组焊要具体分析,通过试验确定出正确的焊接顺序,只有这样才能保证各个焊接总成件的焊接质量,从而达到优化车身焊接工艺的目的。

[1] 胡敏.车身点焊装配偏差分析的建模方法研究;[博士学位论文],上海:上海交通大学,2000:87-88.

[2] 胡敏,来新民,陈关龙,等.轿车车身点焊装配偏差分析模型的建立与研究[J],焊接技术,2000,29(4):1-4.

[3] 邬晴晖.车身点焊有限元结构分析方法研究[J].机电工程技术,2005,34(3):60-62.

[4] 陈卫国.汽车车身焊装夹具设计的关键技术研究;[硕士学位论文],武汉:华中科技大学,2007:18-19.

The influence of welding sequence of body welding technology

Wang Hongtao, Gao Linlin, Shang Junyou, Wang Shoukun

( Welding Process Section of Brilliance Auto R&D Center, LiaoningShenyang 110141 )

Car body welding process depends not only on the structure of sheet metal parts, reasonable and proper welding method of welding jig and welding specification, and is closely related to the welding sequence is, the practice proved:under certain conditions, the welding sequence of body welding quality, body size and location of beats plays a vital role.

Welding sequence; The welding quality; Body size; Station to the beat

U468.4

B

1671-7988(2016)01-119-03

王洪涛,就职于华晨汽车工程研究院装焊工艺处。