基于静力等承载强度的T型接头角焊缝焊脚尺寸确定及疲劳特性

张立平,张立杰,袁晓明,李 稳,彭根琛,杨 帆

1.燕山大学 起重机械关键技术全国重点实验室,河北 秦皇岛 066004

2.江苏徐工工程机械研究院有限公司,江苏 徐州 221000

3.中车唐山机车车辆有限公司,河北 唐山 064000

0 引言

T型接头是由一组件端面与另一组件表面经焊接后构成的直角或近似直角的接头[1]。根据接头的板厚及作用的不同,焊接时可以选择开或不开坡口。作为焊接结构中最广泛应用的接头之一,T型接头需要有合适的焊缝尺寸以保证其静强度和疲劳强度。然而,目前在焊接接头焊脚尺寸设计方面仍存在着许多问题。焊脚尺寸设计相关的国内外标准通常只建议最大和最小的焊脚尺寸[2-4],范围相对宽泛,无法精准地确定既满足强度要求又不过设计的尺寸。在传统的焊接接头尺寸设计中,通常只考虑到静强度的要求而忽略疲劳强度。在实际生产中,人们认为焊缝尺寸越大越放心,为了满足疲劳强度的要求,往往采用过大的焊脚尺寸[5]。这种焊缝的过设计不仅会造成焊丝的浪费,增加生产成本,而且会增大接头的变形程度,给实际生产中的变形控制增加难度[6]。此外,在多层多道焊接中,还容易产生焊接缺陷,降低接头的使用性能[7]。因此,如何确定合理的焊脚尺寸一直是国内外学者研究的热点问题。

焊脚尺寸的确定及其对接头性能的影响目前已有很多研究。陈明刚[8]等人以工程机械中的伸臂为研究对象,结合GB50017和AWS D1.1确定了焊脚尺寸范围,研究焊脚尺寸对焊接变形的影响,结果表明采用最大的焊脚尺寸时焊接变形更大,且会造成焊材的浪费,增加生产成本。Maddox[9]等人通过大量试验和对现有焊接接头设计方法的总结,发现接头最佳焊脚尺寸与板厚之间存在一个比例关系,并得出随着板厚减小该比值增加的结论。李金风[10]等人对Q345钢正面角焊缝T型接头最大折合应力与焊缝承载力和尺寸的关系进行了理论计算,并利用有限元软件对其进行数值模拟,两者结果基本一致,说明了基于折合应力设计接头尺寸的可行性。

本文基于结构应力法,以Q355钢T型接头为研究对象,以静力等承载和疲劳等承载为前提,分析了焊脚尺寸的确定过程。通过对得到的焊缝尺寸与现有焊缝尺寸的静强度和疲劳强度的对比,证明了焊脚尺寸校核方法的有效性,为焊缝的尺寸设计提供参考。

1 标准中对角焊缝焊脚尺寸的规定

关于角焊缝焊脚尺寸的确定,中外标准中都给出了相关的规定。通过解读美国焊接学会编制的AWS D1.1《钢结构焊接规范》、GB50017《钢结构设计规范》以及DIN 18800《钢架结构》,总结了根据母材厚度确定角焊缝最大和最小焊脚尺寸的依据,如表1所示。其中,GB50017规定T型接头单面角焊缝最小焊脚尺寸应在1.5T基础上再增加1 mm。

表1 角焊缝最小焊脚尺寸(单位:mm)Table 1 Minimum leg size of the fillet weld(Unit:mm)

2 静力等承载强度理论

通过对中外标准的解读,在设计角焊缝时可以从中选择焊脚尺寸。但是由于其范围较为宽泛,使用的焊脚尺寸可能出现“过设计”的现象,因此有必要开发出一种焊脚尺寸校核方法,为接头焊脚尺寸设计提供参考。

静力等承载强度理论认为,理论焊喉尺寸与母材和焊材的强度存在以下关系:

式中a和t分别为理论焊喉尺寸和立板厚度(单位:mm);SBM和TWM分别为T型接头立板母材拉伸强度和焊材剪切强度(单位:MPa)。基于静力等承载原则可以对设计焊脚尺寸进行校核,从而得出既能满足强度需求又能避免浪费的焊脚尺寸。

3 T型接头角焊缝焊脚尺寸确定

3.1 基于标准的焊脚尺寸确定

选择实际产品中的一种承载T型接头,其接头形式及尺寸细节如图1所示。立板和底板材质均为Q355钢,其中立板厚度为14 mm,底板厚度为60 mm。结合上述的国内外标准,确定其焊脚尺寸为D1×D2=12 mm×12 mm,并确定该接头熔深为0 mm。

图1 T型接头尺寸Fig.1 T-joint size details

3.2 基于静力等承载强度理论的焊脚尺寸确定

基于第2节所述的静力等承载强度理论,结合接头材料参数和尺寸细节参数等相关信息,可以对现有接头尺寸进行重新设计,Q355钢的抗拉强度为600 MPa,ER50-6焊丝的剪切强度为599 MPa,计算得到的单侧焊喉尺寸为7.01 mm,为并将校核结果与实际接头信息进行对比,如表2所示。

表2 焊缝尺寸计算结果Table 2 Calculation results of the weld size

根据计算的校核焊喉尺寸可推出校核焊脚尺寸为D1×D2=9.91 mm×9.91 mm。相对于该接头的实际焊缝尺寸,校核后的接头焊喉和焊脚尺寸均减小了17.4%,焊缝面积减小31.8%。焊缝尺寸与焊接质量息息相关,校核后的焊缝尺寸减小,有必要将其疲劳性能与原接头进行对比,以验证校核接头的质量是否能满足要求,从而证明焊缝尺寸校核方法的正确性。

4 T型接头疲劳特性分析

4.1 有限元模型建立

本文将通过仿真手段对比分析校核前后T型接头的疲劳性能。首先,分别建立实际接头和校核接头的几何模型,并将其导入到Hyper mesh软件中进行六面体实体单元网格划分。图2为接头的有限元模型。对板材及焊缝赋予相同的材料属性,并对底板左右两侧表面节点进行约束,同时对立板上表面施加向上的均布载荷,其中每个节点施加100 N的力。焊接接头的疲劳破坏主要有两种形式,即焊趾失效和焊喉失效。因此,通过对焊接接头的焊趾和焊喉位置进行分析组件设置来计算和预测其疲劳寿命。

图2 T型接头有限元模型Fig.2 Finite element model of the T-joint

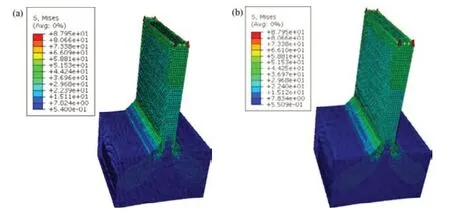

4.2 静力计算

利用ABAQUS对实际接头有限元模型和校核接头有限元模型进行静力计算,结果如图3所示。由图3可知,在外力作用下,两个接头均产生了一定的变形,且变形趋势基本相同,均为下底板沿着受力方向产生了一定的弯曲,立板上表面发生了严重的变形。其应力分布也很相似,最大静力均分布在立板上部及立板焊趾处,说明立板焊趾为接头的薄弱区,在之后的疲劳循环中较易出现最短疲劳寿命。实际接头承受的最大静力与校核接头承受的最大静力几乎相同,都在50 MPa左右。说明在外载荷作用条件相同时,焊缝的尺寸校核对结构所受静力结果没有明显影响。

图3 接头静力计算结果:(a)实际接头(b)校核接头Fig.3 Static calculation results of the joints

4.3 疲劳强度分析

将接头的静力计算结果导入到Fe-safe软件中,设置好焊喉及焊趾位置的分析组件,进行接头疲劳寿命计算分析。静力计算中,受力面上各个节点施加的载荷为100 MPa,以此为基础力,对其放大一定的倍数,即:0-1倍、0-2倍、0-3倍、0-4倍、0-5倍,分别作为疲劳循环外力进行计算。

当疲劳循环外力为0-1倍时,实际和校核接头各位置疲劳寿命云图如图4所示。由图可知,在疲劳循环外力作用下,两种接头的疲劳寿命云图分布情况类似,在底板焊趾处疲劳寿命均较高,而在立板焊趾处疲劳寿命均较低,且随着焊趾位置从两端到中间的转移,疲劳寿命逐渐降低,立板两侧焊趾疲劳寿命分布及大小均相同。两种接头的不同之处在于校核接头焊喉处的疲劳寿命略低于实际接头。实际接头的最低疲劳寿命为2.541E7(107.405)次,校核接头的最低疲劳寿命为2.539E7(107.405)次,两者的疲劳寿命几乎相同。

图4 0-1倍循环外力下接头各位置疲劳寿命云图Fig.4 Cloud chart of fatigue life at each position of the joints under 0-1 times of cyclic external force

图5显示了疲劳循环力最大比例与T型焊接接头疲劳寿命的关系。如图5所示,实际接头与校核接头的疲劳寿命曲线几乎完全重合,两者都随着循环力最大比例的增加先显著降低,然后逐渐缓慢降低并趋于稳定,说明焊缝的尺寸校核对接头的疲劳寿命不会产生不利影响。

图5 循环力最大比例与疲劳寿命的关系Fig.5 Relationship between maximum proportion of cyclic force and fatigue life

5 结论

本文基于结构应力法提出了一种校核T型接头双面角焊缝焊缝尺寸的方法,并通过软件对实际接头和校核接头的静力计算和疲劳分析进行对比,得到了以下结论:

(1)利用焊缝尺寸校核法对焊缝进行校核,可减小17.4%的焊喉尺寸和焊脚尺寸,可减小31.8%的焊缝面积。焊缝尺寸减小将节省焊丝用量,降低成本,并能减小焊件的变形。

(2)经仿真分析发现校核后焊缝尺寸的减小对接头承受静力、疲劳寿命、失效位置没有产生明显的不利影响,校核接头质量与实际接头质量基本一致,证明了焊缝尺寸校核法的正确性和有效性,可以对焊缝尺寸设计提供参考。