大型挖掘机起重臂跟脚更换及其焊接变形控制

张华俊,卞功波

1.太原重工矿山设备分公司,山西 太原 030024

2.太原理工大学 材料科学工程学院,山西 太原 030024

0 引言

矿用电驱动大型挖掘机,又称挖掘机、绳铲、钢缆铲,作为千万吨级露天矿山主要的采掘设备之一,其生产率高、作业率高、操作成本低,是目前采矿业公认的机型。伴随着国内外矿山及采矿设备的大型化趋势,大型挖掘机的普及在提高生产效率、更低使用成本的前提下也给矿山带来一系列挑战[1-5]。在现场缺少维修设备、生产任务繁重、工期紧张、工况恶劣等情况下,挖掘机的维修保养工作一直是矿山设备管理的重中之重。特别是起重臂作为挖掘机在挖掘中的主要承压部件,虽然其设计使用寿命多为20年,但由于挖掘过程中受载复杂,工作环境恶劣且操作不当以及日常点检维护困难,难以避免出现起重臂跟脚损坏问题[6]。然而,在进行起重臂跟脚焊接修复时,焊接变形成为一个制约因素,往往会导致起重臂与回转平台间的协作尺寸失调,从而影响挖掘机的正常运转。因此,本文针对大型挖掘机起重臂跟脚的更换及焊接变形问题,以太原重工矿山设备分公司WK-10B型挖掘机为例,通过有限元分析起重臂跟脚的焊接残余应力与变形,同时探索在现场更换单侧起重臂跟脚的可行性,这将为采矿生产节省大量时间和成本。

1 挖掘机主要结构及起重臂特点

WK-10B型挖掘机的起重臂采用便于焊接、强度高的箱形结构,优点在于:制造缺陷少,使用寿命较长,质量轻,焊接质量高,生产周期短。挖掘机的主要机构包括:回转平台及上部机构(1),起重臂(2),斗杆、斗体(3),履带架、底架梁及下部机构(4),如图1a所示。

图1 挖掘机主要机构示意Fig.1 Main mechanism of the excavator

2 起重臂跟脚现场更换的难点

起重臂是挖掘机工作时需持续承载的主机结构件,载荷变化大,种类繁多。通常起重臂通过跟脚与挖掘机的机械连接进行作业,因此在跟脚销孔区域极易产生局部裂纹,如图1b中的黄色阴影部分所示。若全新更换,经济成本的高昂。此外,起重臂跟脚更换的难点在于跟脚销孔与平台耳子之间的配合尺寸,起重臂钢板材质为高强合金钢A633D,跟脚材质为铸件ZG25,材料硬度大且厚,起重臂结构复杂,焊接工作量大导致焊接变形不可避免。变形后将使得配合尺寸产生偏差,进而导致无法装配至回转平台或者出现过大的间隙,造成推压减速机箱体偏心、挖掘时震动剧烈,最终导致其他主要机构失效乃至产生更大的经济损失。鉴于起重臂跟脚销孔为配合加工,在车间生产时皆为先装配后加工,加工余量的存在削弱了对焊接变形的严格控制。而在矿山现场受环境所限,使得这项工作变得极为困难。

针对此种情况,引入工艺假轴及模板,通过合理制定装焊顺序,不仅有效抑制了焊接变形,而且假轴及模板的使用也免除了其他夹具对起重臂所造成的损伤。

3 修复工艺制定

3.1 所需工具

空压机、电弧气刨工具、CO2气保焊焊机、焊枪、保护套及焊嘴等;氧乙炔切割工具及预热烤把、预热嘴等;千斤顶、模板/工艺假轴及测量工具、角磨机、楔子,C形卡、探伤所需工具、夹具及固定块。

3.2 制作工艺假轴和模板

按照销孔尺寸直径制作工艺假轴,材料选用A345钢管,长度约3 m;按起重臂跟角半圆处内径制作跟脚定位板,如图2所示。

图2 工艺假轴及定位夹具、定位板的制作Fig.2 Production of process dummy shafts,positioning fixtures,and positioning plates

3.3 拆卸并调平起重臂

将起重臂从挖掘机上拆离并转移至安全区域准备修复。建议在配有装配平台的车间修复,以确保水平和尺寸校准。为保障安全,建议使用三个脚架放置木块或钢块以调平起重臂。清理干净根脚及附近的油、漆、锈及其他污染物。

3.4 切割盖板并安装新跟脚

如图3所示,精确切割且不触及内部(筋板);切割起重臂跟脚;由于板材厚度为24 mm,考虑到加工余量、焊接成本与变形,本次焊接采用Y形坡口,角度选取45°,钝边高度取2 mm,同时为了保证钝边熔透,根部间隙取2~4 mm。按上述要求制作坡口,并打磨,如有必要,对筋板实施焊接修复。

图3 划线移除部分盖板并移除起重臂跟脚示意Fig.3 Schematic diagram of removing part of the cover plate and removing the heel of the lifting arm by marking

按图纸要求,采用自制卡具和模板辅助装配新的起重臂跟脚,确保定位的准确性,如图4所示。由于该跟脚已精细加工,因此装配及焊接要求较高。

图4 装配新起重臂跟角及工装夹具示意Fig.4 Schematic diagram of assembling new boom heel and fixture

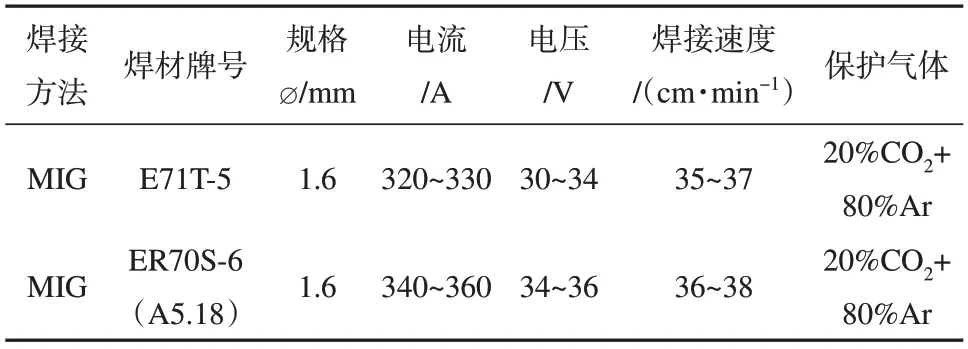

3.5 焊接工艺的选择

本次起重臂跟脚采用的焊接工艺参数如表1所示。焊接方法采用MIG,焊丝使用E71T-5型药芯焊丝,也可以使用ER70S-6(A5.18)实心焊丝;正式焊接前将起重臂跟脚预热至100 ℃,筋板预热至70 ℃;焊接过程中保持层间温度低于100 ℃并注意防风,以避免夹渣、气孔等焊接缺陷;预热后先完成由盖板、腹板和翼板组成的内部焊缝的焊接;再依次完成封闭区域的焊接工作,这里的封闭区域是由新盖板、起重臂和起重臂跟脚组合而成,如有需要可以使用引/收弧板[7]。

表1 起重臂跟脚焊接工艺参数Table 1 Welding process parameters for lifting arm heel foot

3.6 将新盖板焊接至起重臂上,使用内部隔板作为衬板

首先,从外部对盖板均匀点焊,根部间隙2~4 mm,以保证钝边100%熔透;如果条件允许,可以将起重臂翻身,进行点焊和由盖板、腹板和翼板组成的内部焊缝的焊接,否则就需要进行仰焊,但不推荐这种方法;在完成最后焊接之前,仍然需要先进行点焊和由盖板、腹板和翼板组成的内部焊缝的焊接[7]。首先,预热并焊接由盖板、腹板和翼板组成的内部焊缝;然后,将外部焊缝填平后,清理正面和反面,按要求将所有焊缝打磨光滑。具体操作过程如图5所示。

图5 尺寸复查后移除工装夹具并装配新盖板示意Fig.5 Schematic diagram of removing the fixture and assembling a new cover plate after dimensional review

4 焊接有限元分析

4.1 模型简化

由于本次计算的重点是研究焊接前后起重臂跟脚销孔的尺寸匹配精度,因此跟脚处的焊接变形与残余应力分布显得尤为关键。为了便于计算、减少计算成本,本次有限元分析采用局部简化。采用二维模型,模型截面来自于新跟脚附近区域,如图5中的蓝色虚线部分所示;热源模型采用高斯面热源模,热源的热量分布如图6所示。

图6 高斯面热源热量分布Fig.6 Gaussian surface heat source heat distribution diagram

该模型设定焊接电弧的能量为正态分布,电弧中心的能量最高,越靠近中心弧光能量越大,离中心位置越远,能量越小。该模型表达式为[8]:

式中qs(x,y)为二维热通量分布;Qs为电弧的有效热输入,文中Qs取280 W;rs为焊接电弧有效加热范围,文中rs取值为8 mm;x,y为焊接热源瞬时位置。

4.2 有限元模型的建立及边界条件

选用8节点热力耦合、缩减积分及沙漏控制的C3D8RT单元进行模拟,单元数量为54 415,同时对起重臂跟脚区域进行适当的结构简化,建立其二维模型,并进行网格划分,最终得到起重臂跟脚的焊接有限元分析模型。其中盖板的边界条件均设置为固定约束,约束设定在蓝色实线圆圈所示的位置,同时焊接热源的起始位置设定在黄色虚线部位,具体设置如图7所示。

图7 起重臂跟脚的焊接有限元分析模型Fig.7 Finite element analysis model for welding of boom heel

4.3 有限元计算结果分析

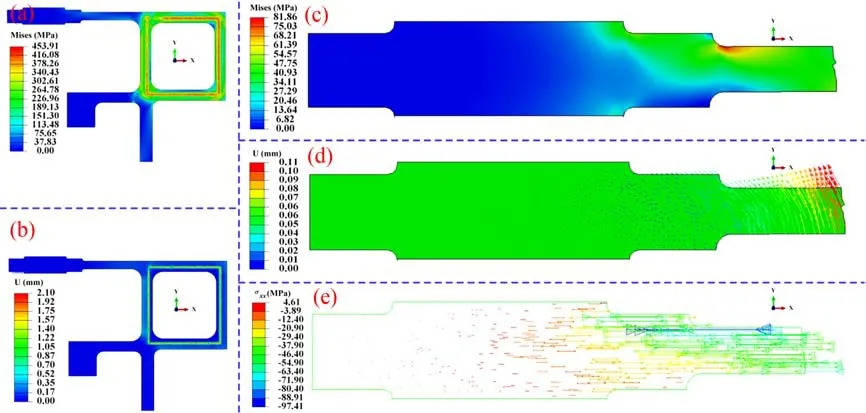

不考虑工艺假轴的作用,在起重臂跟脚经历焊接热循环过程之后,经过有限元计算得到的焊接残余应力与变形云图如图8所示。ZG25材料的许用应力为266 MPa,许用应力的计算表达式如式(2)所示[9]:

图8 未考虑工艺假轴的作用下焊接残余应力与变形云图Fig.8 Welding residual stress and deformation cloud map without considering the effect of process dummy axis

式中 [σ]为材料的许用应力;σs为屈服强度,板厚小于65 mm板的屈服强度为320 MPa;K为材料的强度安全系数,文中K取1.2。

由图8a、8b可知,起重臂跟脚区域的最大焊接残余应力为453 MPa,位于焊缝中心位置且范围较小,表明焊接残余应力具有明显的局部集中现象。其他部位的焊接残余应力约为200 MPa,主要分布在焊缝周围的热影响区域。这些焊接残余应力的分布对于解决销孔周围的焊接变形问题非常重要。进一步观察销孔周围区域情况,此处的最大残余应力仅为31 MPa,分布在结构下方靠近焊缝一侧的区域,如图8c所示。同时,在局部区域沿着负x轴方向出现了1.03 mm的挠曲变形,最大变形量位于局部区域的端部,如图8d所示。这种挠曲变形的产生是由于跟脚局部区域的右侧上下收缩应力不均衡引起的,上侧的收缩应力高达65 MPa,远超过下侧的收缩应力(45 MPa),如图8e所示。这种残余变形可能会给后续跟脚的装配和使用带来很大的困难。

为了解决这种变形问题,考虑了工艺假轴的作用,得到图9所示的焊接残余应力和变形云图。由图9a、9b所示,起重臂跟脚区域的最大焊接残余应力为453 MPa,位于焊缝中心位置且范围较小,表明焊接残余应力局部集中在焊缝中心。其他位置的焊接残余应力约为189 MPa,分布在焊缝周围的热影响区域。这与不考虑工艺假轴的情况下得到的焊接残余应力分布基本一致。

图9 考虑工艺假轴的作用下焊接残余应力与变形云图Fig.9 Cloud Chart of Welding Residual Stress and Deformation Considering the Effect of Process Dummy Axis

对于销孔周围的焊接变形和残余应力分布情况,根据图9c,销孔周围的最大残余应力为80 MPa,主要分布于结构上方靠近焊缝的一侧区域。在销孔区域附近则没有焊接变形,但在销孔右侧区域出现了沿正x方向的挠曲变形,最大变形量为0.11 mm,如图9d所示。值得关注的是,在此工艺条件下,挠曲变形量(0.11 mm)相较于之前工艺(1.03 mm)有明显降低,且变形发生的位置远离销孔中心。这是由于跟脚局部区域的右侧上下收缩应力达到平衡,两侧收缩应力均为约为50 MPa,如图9e所示。这种调整大大降低了焊接变形,最终使得起重臂跟脚修补后能够满足使用要求。

通过对比分析可知:在考虑工艺假轴的情况下,起重臂跟脚区域的焊接残余应力分布与不考虑工艺假轴的情况基本相同。然而,针对销孔周围的焊接变形方面,采用考虑工艺假轴后的工艺路径能够显著降低挠曲变形,最大变形量从1.03 mm降低到0.11 mm,且变形位置远离销孔中心。这种改进有助于确保起重臂跟脚修补后能满足使用要求,并减少后续装配的难度。

5 结论

文中主要介绍了大型矿山挖掘机的结构和设计原理,分析了其在采矿生产过程中的所面临的使用环境和功能。同时,深入探讨了挖掘机故障诊断及维修关键技术,并成功解决挖掘机故障成为制约采矿生产的瓶颈问题。此外,通过有限元分析计算焊接残余应力和分析变形结果表明:

(1)起重臂跟脚区域的焊接残余应力分布表明,焊接残余应力主要集中在焊缝中心,峰值应力为453 MPa,而其他位置的焊接残余应力约为200 MPa,分布在焊缝周围的热影响区域。这些结果对于解决销孔周围的焊接变形问题至关重要。

(2)销孔周围的最大残余应力为31 MPa,分布在结构下方靠近焊缝一侧的区域。局部区域沿着负x方向出现了1.03 mm的挠曲变形,最大变形量位于局部区域的端部。这种变形是跟脚局部区域的右侧上下收缩应力不一致所致,上侧的收缩应力高达65 MPa,远大于下侧的收缩应力(45 MPa)。

(3)通过应用工艺假轴,焊接残余应力和变形能有一定改善。在起重臂跟脚区域,焊接残余应力的分布与不考虑工艺假轴时基本一致。但是,在针对销孔周围的焊接变形方面,考虑工艺假轴后的工艺能够显著减轻挠曲变形,最大变形量从1.03 mm降低到0.11 mm,并且变形位置远离销孔中心。这种改善有助于确保起重臂跟脚修补后能够符合使用要求,并减少后续装配难度。