基于等寿命原则的垃圾电站锅炉烟道高温防腐设计策略探究

曲作鹏,田欣利,谢广校,汪瑞军,吴永新,王海军

(1. 华北电力大学生物质发电成套设备国家工程实验室,北京 102206;2. 江苏科环新材料有限公司,江苏 淮安 223005;3. 中国农业机械化科学研究院集团有限公司,北京 100083;4. 中国光大环境(集团)有限公司,广东 深圳 518000)

0 前 言

随着国家“双碳”战略目标的提出,垃圾发电已成为城市垃圾处理的主流方式。我国垃圾焚烧发电技术虽然起步较晚,但也经历了30多年的发展,特别是进入2010年后,中国垃圾焚烧发电进入快速发展轨道,目前垃圾焚烧发电的装机规模、发电量已跃居世界第一。余热锅炉垃圾焚烧产生的高温烟气,锅炉管道内的水在吸收高温烟气的热量后,最终变为过热蒸汽去推动汽轮机做功发电。而余热锅炉内水与高温烟气换热是通过布置在炉内各个受热面来实现的。垃圾焚烧过程中,锅炉四管(水冷壁、过热器、再热器、省煤器)在高温条件下管壁会发生以氯化物、硫化物、碱金属等为主的严重的高温腐蚀,导致受热面管壁快速减薄直至发生爆管,从而导致非常规性停炉检修,带来一系列的安全和经济性问题,这已成为阻碍垃圾电站技术发展的瓶颈。特别是近年来国内垃圾焚烧高参数锅炉发展迅速,高参数锅炉管道内工质运行的高蒸汽压力和温度,会加快腐蚀速率,更增加了爆管风险[1-3]。

1 垃圾发电厂锅炉烟道结构及运行环境

一直以来,我国生活垃圾焚烧发电厂的主蒸汽常用参数主要为中温中压参数(温度400 ℃,压力4.0 MPa左右),中参数垃圾焚烧发电技术国内已逐步成熟,技术进步且经营管理经验丰富。随着政府对垃圾焚烧发电补贴的减少,大多数垃圾焚烧厂更加注重通过提高发电量来提高垃圾焚烧的利润;另外,随着国民生产水平的提高,垃圾源头分类逐步完善,垃圾热值逐年增加,这些也为电厂高蒸汽参数技术提供了有利的技术条件。由于采用高参数垃圾焚烧发电技术可提高发电量,因此采用高参数垃圾焚烧发电技术是垃圾焚烧的趋势。锅炉的设计寿命一般为28 a,锅炉四管的涂层防护也要根据此寿命进行设计。高参数锅炉因为受热面壁温提高而导致腐蚀加剧,因此,其设备运营和维护费用较中参数有所增加。高参数余热锅炉效率理论上可增加6%~7%的发电量,高参数余热锅炉28 a运营维护费比中参数余热锅炉高2~3倍,但综合效益要明显优于中参数工艺。

2 烟道高温防护涂层技术简述

多年来,对垃圾锅炉高温防护来说,真正能够应用于水冷壁和过热器的表面防护涂层制备的技术比较有限。热喷涂技术尽管发源较早,但对于垃圾锅炉管的表面防护,由于结合强度偏低和孔隙率偏高,大多防护效果难尽如人意。相对来说,仅有超音速火焰喷涂(HVOF)效果较好,且已有部分企业应用。但该方法由于粉末沉积率低,造成成本偏高,而服役寿命又无法与堆焊相比,致使其发展空间受限。以预先涂敷涂层于基体表面再进行激光熔覆的方法,由于投资大、工艺复杂等问题一直未能进入规模化生产。此外,近年来国内外高温陶瓷涂料技术,特别是热化学反应生成陶瓷技术已经逐渐应用于垃圾焚烧电站锅炉的高温防腐。该技术不同于一般的热喷涂方法,而是在常温条件下,先将先驱体涂料喷涂或刷涂到管壁表面,当锅炉启用后,随着垃圾焚烧的温度升到800~900 ℃,高温使涂层产生热化学反应,从而形成纳米陶瓷涂层。但由于涂层厚度仅约0.1~0.2 mm,一般使用1~2 a就开始出现斑驳型脱落,需重新刷涂,因此应用也受限[4,5]。

目前在垃圾焚烧发电锅炉高温防腐行业的主流技术为Inconel625合金堆焊和新发展起来的感应熔焊。经过多年的发展,堆焊技术较为成熟,平均防护寿命能达到10 a以上,也是目前公认能使平均防护寿命达到最高的技术,因此应用最为广泛。但因在制备过程中熔融的基体材料混入涂层材料导致的稀释率较高和成本偏高、生产效率偏低等短板而受到其他新技术的挑战。国内自2018年成功开发垃圾电站锅炉管道感应熔焊技术,大有后来居上之势。虽然与堆焊相比其服役寿命略低,但涂层厚度只有约0.5 mm,与厚度约2.5 mm的堆焊层相比薄很多,且制备成本降低近一半,而生产效率又是堆焊的5倍以上。高性价比使感应熔焊技术一进入市场,就很快受到业界的普遍欢迎,发展前景广阔[6,7]。

2019年国内在感应熔焊技术的基础上又进一步,成功开发了感应熔焊+超音速等离子喷涂金属陶瓷复合涂层技术,简称复合感应熔焊技术。即在水冷壁受热面镍基自熔合金感应重熔后,管排刚从线圈出来仍处于红热高温状态时,采用超音速等离子喷涂在重熔层表面立即喷涂一层金属陶瓷面层,由于底层仍处于红热高温状态,高速喷涂的陶瓷粒子极有可能有一部分熔入软底层表面,形成钉扎效应,从而使面层的金属陶瓷涂层和底层的金属涂层间的结合实现微冶金结合,进而使该方法制备的涂层服役寿命进一步延长,与堆焊技术相当[8-11]。

3 电站锅炉烟道等寿命设计原则

目前,国内垃圾电站的余热锅炉在应用各种涂层技术进行防腐时,基本上都是采取同一种方法对整个锅炉内的所有金属管道受热面进行防护。比如对某台锅炉水冷壁受热面进行涂层防护时,很多垃圾电站都不论烟道类型、结构部位等对所有受热面采用堆焊Inconel625制备防护层,成本每平方米单价过万元。而多数锅炉内“四管”的受热面面积可达上千乃至几千平方米,且一般电站至少有2台锅炉,由此可知即使一座中型垃圾电站的防腐费用也需数千万元,由此给企业带来了沉重的经济负担[12]。实际上,锅炉内部分为4个烟道,每个烟道内管壁温度和烟气温度差别都较大,相应管壁的腐蚀环境和高温腐蚀速率差别也较大;此外,根据管道服役寿命统计结果可知,管道腐蚀减薄乃至最后爆管的现象往往主要集中在高温腐蚀速率最高的一些局部区域[13],对这些部位常需停炉检修或切割换掉局部发生爆管的管道,但管道其他大部分仍可安全使用多年,有些甚至在锅炉和所有管道都报废后仍保持基本完好。也就是说,不同烟道的管道服役寿命差别较大。因此,这种锅炉统一使用同一种方法进行统一防护的模式,不仅使企业前期投入过大、经济负担沉重,同时也造成了自然资源和能源的很大浪费。

针对上述问题,本工作提出了锅炉烟道防腐涂层“等寿命设计”的理念,就是在统计跟踪检测锅炉“四管”高温涂层失效数据分析的基础上,以锅炉四管所有受热面涂层的服役等寿命基本相同为原则,确定锅炉受热面表面腐蚀相对最严重(Ⅰ烟道)、较严重(Ⅱ烟道)、中等(Ⅲ烟道)、较轻(水平烟道)等四级区域。一般垃圾焚烧锅炉运行寿命为28 a,按等寿命原则,其管道在锅炉服役期28 a内更换次数在3次以内比较合算。这是因为若管道服役寿命低于8 a,管道更换将超过3次,耗费人力物力偏多,经济性偏低;若高于10 a,虽然更换次数降低,但以目前的防护技术来说,需耗费很高的防护成本,综合衡量也很不划算,所以水冷壁和过热器、再热器、省煤器8~10 a的服役寿命比较合理。根据锅炉内每个烟道实际温度和管道腐蚀速率的变化规律[13],选用既能满足该烟道的防护要求、同时经济性又好的防护方法,精细化制定腐蚀防护策略和方案,实现“一道一策”及“一道一材”。就是对位于锅炉内服役工况恶劣、腐蚀速率高的区域和部位,尽量选择高性能的涂层工艺和材料;而对腐蚀较轻之处选择相对经济型的工艺和材料。这样不仅大大降低了爆管的风险,减少了非规性停机检修的次数,更重要的是按照这种等寿命防护新理念,经精细化防护后使各烟道的管道服役寿命接近,从而在锅炉“四管”服役寿命与锅炉整体服役寿命接近的前提下,大大降低了企业的负担,最大限度地节能、节材,减少资源浪费。此外,在制定防护方案时,尽量避免由于考虑过细而使工序变得繁杂,降低了可操作性,尽可能保证工艺的相对完整性。

4 烟道的腐蚀规律分析

垃圾焚烧电站的余热锅炉有不同的结构形式,本工作以具有代表性的某垃圾电站高参数余热锅炉为例[14],该锅炉垃圾处理规模为600 t/d,垃圾设计热值为7 117 kJ/kg,主蒸汽参数为6.4 MPa,485 ℃。

该余热锅炉内部结构见图1。锅炉为卧式布置单锅筒、自然循环,受热面采用悬吊结构,由3个垂直膜式水冷壁通道(即Ⅰ、Ⅱ、Ⅲ烟道)和1个水平烟道组成,水平烟道从前至后依次布置了蒸发器、高温过热器、中温过热器、2组低温过热器以及3组省煤器。在过热器之间布置了两级喷水减温器,用来调节过热器出口汽温。

图1 高参数垃圾焚烧余热锅炉结构示意图[14]Fig. 1 Schematic diagram of waste incineration waste heat boiler structure[14]

图2表示垃圾焚烧发电锅炉受热面管壁温度与腐蚀速率关系曲线。由图2可知,在垃圾焚烧环境中,随着壁温的升高,腐蚀速率和剧烈程度都有相对提高。当壁温在20~150 ℃区间,属于以电化学腐蚀为主的低温腐蚀,腐蚀曲线出现第一个高峰,说明腐蚀较为严重;当温度高于300 ℃时,可认为已进入高温腐蚀易发区域,在壁温300~480 ℃之间为弱腐蚀区,腐蚀并不严重,主要发生FeCl3、碱性铁硫酸盐的生成;在壁温550~700 ℃之间为强腐蚀区,腐蚀曲线出现第二个高峰,腐蚀最为严重,主要是由于发生了FeCl3氧化及碱性铁硫酸盐的分解。

图2 余热锅炉受热面管壁温度与腐蚀速率的关系[6]Fig. 2 The relationship between the wall temperature of the heating surface of the waste heat boiler and the corrosion rate[6]

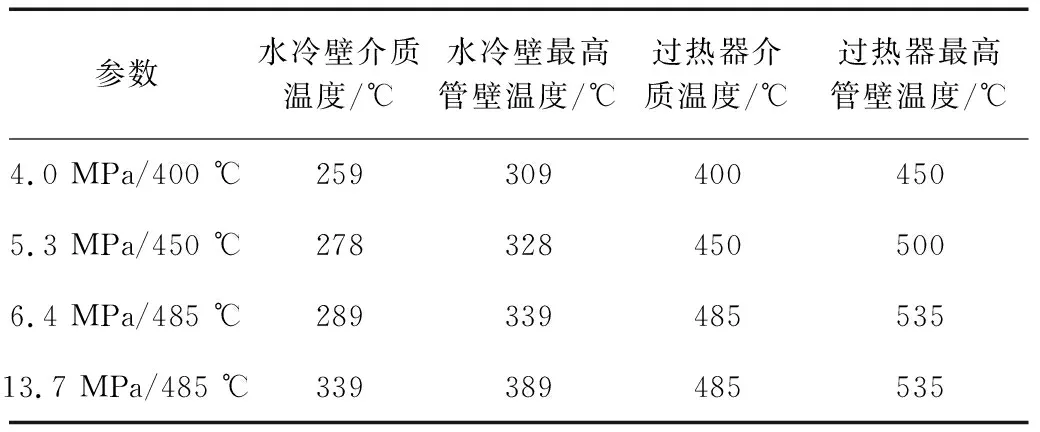

表1为水冷壁和高温过热器分别在高参数和中参数条件下的介质温度与壁温数据[6]。由表1可知,中、高参数水冷壁的壁温均在309~389 ℃之间,对比图2腐蚀曲线可知,水冷壁的腐蚀速率随温度的升高缓慢上升;而中、高参数过热器的壁温为450~535 ℃,过热器的腐蚀速率随温度的升高快速上升,由此看出,高温过热器的腐蚀非常严重。

表1 垃圾锅炉易发生腐蚀区域的管壁温度[12]Table 1 Pipe wall temperature in corrosion-prone areas of waste boilers[12]

在垃圾焚烧过程中,除了管道壁温对管道腐蚀速率的影响之外,烟气温度同样有较大影响。图3表示高温腐蚀与烟气温度、受热面管壁温度的关系[14]。图3针对受热面管壁腐蚀减薄以致发展到爆管的危险性划分出3个区域。在左边的低腐蚀风险区(small corrosion risk) 内管壁几乎不发生腐蚀,在右边的腐蚀区(corrosion area)内管壁极易腐蚀,中间还有一段过渡区(transition area),在过渡区内管壁存在一定程度的腐蚀。

图3 烟气温度、管壁温度与腐蚀速率的关系[14]Fig. 3 The relationship between flue gas temperature, pipe wall temperature and corrosion rate[14]

该余热锅炉热力参数和结构尺寸如表2所示。参考表2中的热力参数,将余热锅炉中各受热面进出口的烟气和管壁介质温度标识在图3中,可得余热锅炉各受热面管壁腐蚀特征见图4。由图4可知,位于Ⅰ烟道的水冷壁辐射受热面由于服役温区处于强腐蚀区内,故高温腐蚀最严重;位于Ⅱ烟道的水冷壁虽处于弱腐蚀区,但由于烟温偏高使该烟道内的积灰腐蚀较为严重;位于水平烟道的高温过热器和部分辐射受热面的服役温区处于过渡区内,处于弱腐蚀区和过渡区之间。其他如位于Ⅲ烟道水冷壁和水平烟道的中、低温过热器的服役温区均处于弱腐蚀区,相对较为安全。但是,对于安装在水平烟道出口端的省煤器,壁温<250 ℃、烟温<300 ℃,虽然从图4看服役温度较低,腐蚀危险性不高,但根据图2可知,在壁温<150 ℃的条件下,腐蚀曲线出现一个高峰,这是属于以电化学腐蚀为主的低温腐蚀,其腐蚀速率几乎不亚于高温区。所以,图2和图4要结合起来分析,才能确定管壁在各种温度下的腐蚀规律。

表2 余热锅炉热力参数表[14]Table 2 Waste heat boiler thermal parameter table[14]

图4 余热锅炉各烟道受热面管壁腐蚀特征图[14]Fig. 4 Corrosion characteristics of pipe wall of each flue heating surface of waste heat boiler[14]

5 垃圾电站烟道的精细化防腐策略

依据锅炉内管道材料等寿命设计原则,下面根据图4中的中参数垃圾锅炉各烟道的腐蚀速率与特征,按烟道分别阐述应用相应的涂层防护方法和材料。

(1)Ⅰ烟道 Ⅰ烟道水冷壁分为上部与中、下两部分。对于烟道的中、下部水冷壁,由于离垃圾焚烧区域较近,所以辐射烟温为所有烟道中相对最高(>950 ℃),但由于有浇注料阻隔,所以水冷壁受热面实际受到的烟温<750 ℃,且传到受热面的腐蚀性气体浓度也不太高,管壁温度约290 ℃。因此建议水冷壁受热面采用复合感应熔焊涂层防护,底层为镍基自熔合金,面层为金属陶瓷Al2O3+NiCr-Cr3C2;对于Ⅰ烟道的上部和顶棚,由于水冷壁直接暴露于高温烟气(>900 ℃)和高浓度的腐蚀性气体中,壁温约300 ℃,如图4所示,这部分水冷壁大部分处于强腐蚀区内,部分处于过渡区和弱腐蚀区,腐蚀水平是水冷壁中最恶劣的,所以应按照最高等级进行防护,建议采用Inconel625堆焊。

(2)Ⅱ烟道 该烟道水冷壁的壁温约310 ℃,烟温约750~850 ℃,由图4可知水冷壁虽处于弱腐蚀区,但由于烟温偏高使该烟道内的积灰腐蚀较为严重,防护级别应接近于Ⅰ烟道,故推荐复合感应熔焊工艺,对底层统一采用镍基自熔合金方案,面层采用金属陶瓷材料,针对不同参数的锅炉,金属陶瓷材料分别推荐为:中温中压锅炉Al2O3+ 40%TiO2,中温次高压锅炉Al2O3+13%TiO2+NiCr-Cr3C2,次高温次高压锅炉Al2O3+NiCr-Cr3C2,高温高压锅炉ZrO2+ NiCr-Cr3C2。

(3)Ⅲ烟道 在该烟道内布置有对流式水冷壁,腐蚀速率为中等水平。水冷壁壁温约310 ℃,烟温约650~750 ℃,在图4中仍处于弱腐蚀区。因此防护宜采用中等级别的方法,故推荐采用感应熔焊,涂层材料为镍基自熔合金。

(4)水平烟道 由图1可知,在水平烟道内,依次安装有高、中、低温过热器及省煤器等金属管道。由于过热器的作用是将饱和蒸汽转换为过热蒸汽以推动叶片旋转做功发电,所以管道内水蒸气温度显然要比水冷壁中的水温要高,壁温也相应升高[15-18]。低温过热器一般作为过热器系统被真正加热的第一级过热器,中温过热器为第二级,高温过热器是过热器系统的最后一级过热器,工质温度最高。而省煤器的作用是使进入汽包的水温达到250 ℃而对其提前加热[19]。因此,水平烟道内的这几种管道壁温相差较大。如图4所示,高温过热器的壁温对中参数锅炉而言为450 ℃,对高参数来说为485 ℃,烟温550~600 ℃。由图2可知,其服役温区极有可能进入过渡区,腐蚀很严重,故推荐采用复合感应熔焊工艺,底层采用镍基自熔合金材料,面层采用金属陶瓷Al2O3+ 40%TiO2;相比高温过热器,中、低温过热器温度明显降低,服役温区均位于弱腐蚀区内,所以推荐采用感应熔焊防护方法;对于安装在水平烟道出口端的省煤器,壁温<250 ℃、烟温<300 ℃,虽然服役温度较低,但根据图2可知,在壁温<150 ℃的条件下,腐蚀曲线出现一个高峰,这是属于以电化学腐蚀为主的低温腐蚀,但腐蚀速率几乎不亚于高温区。电化学腐蚀的特点是较少出现点蚀坑,腐蚀面积大,同样可使管壁迅速减薄最终导致破裂[20]。考虑到省煤器受热面积较大,从性价比综合考量,推荐采用冷喷高温陶瓷涂料。该方法虽然服役寿命只有1~2 a,但优点是成本低廉,可在现场重新喷涂,操作方便。

将上述各烟道所采用的涂层防护方法和涂层材料用表3表示。如按照多年来很多垃圾电站锅炉厂家对腐蚀防护的传统做法——对4个烟道内的所有管道受热面,大多采用传统Inconel625堆焊的方法,单价>12 000元/m2。根据表2中的受热面积计算,防护面积为8 455.4 m2,如果再加上各烟道的附加受热面如再热器、蒸发器等,总防护面积超过9 000 m2。如采用提出的基于烟道精准防护的策略,则每个垃圾电站成本将下降30%以上。由此可知,按照等寿命设计原则制定的分烟道精细化防腐策略,可大大降低企业的一次性投入,经济效益显著。

表3 垃圾焚烧锅炉各烟道管道涂层精细化防腐设计策略一览表Table 3 List of fine anti-corrosion design strategies for coating of each flue pipe of waste incineration boiler

6 结 语

(1)按等寿命原则,水冷壁和过热器、再热器、省煤器8~10 a的服役寿命比较合理。应根据锅炉内每个烟道实际温度和管道腐蚀速率的变化规律,选用既能满足该烟道的防护要求,同时经济性又好的防护方法,精细化制定腐蚀防护策略和方案,实现“一道一策”或“一道一材”。

(2)Ⅰ烟道的水冷壁辐射受热面由于服役温区处于强腐蚀区内,故高温腐蚀最严重;Ⅱ烟道的水冷壁与位于水平烟道的高温过热器的腐蚀风险较大;Ⅲ烟道水冷壁和水平烟道的中、低温过热器的服役温区均处于弱腐蚀区,相对较为安全。水平烟道出口端的省煤器受低温电化学腐蚀,可使管壁迅速减薄最终导致破裂。

(3)Ⅰ烟道的中、下部水冷壁,由于有浇注料阻隔,建议采用复合感应熔焊涂层防护;Ⅰ烟道的上部和顶棚,建议采用Inconel625堆焊。Ⅱ烟道水冷壁推荐复合感应熔焊工艺,面层材料根据锅炉蒸汽参数不同选用不同的金属陶瓷。Ⅲ烟道水冷壁推荐采用感应熔焊,涂层材料为镍基自熔合金。水平烟道中的高温过热器推荐采用复合感应熔焊工艺。中、低温过热器推荐采用感应熔焊工艺。省煤器推荐采用高温陶瓷涂料。按照等寿命设计原则制定的分烟道精细化防腐策略,可大大降低企业的一次性投入,经济效益显著。