电站锅炉深度调峰超温工况下水冷壁腐蚀机理研究

吴浩民,王烈高,卫鹏凯,梁志远,赵钦新

(1. 西安交通大学热流科学与工程教育部重点实验室,710049,西安; 2. 黄山市特种设备监督检验中心,245061,安徽黄山; 3. 上海市特种设备监督检验技术研究院,200062,上海)

近年来,能源消费终端清洁化是我国能源发展的重要趋势[1]。清洁能源替代传统化石能源的趋势愈发明显,但目前清洁能源在总发电量中的占比还不足30%[2]。同时,清洁能源发电出力随机性和波动性较强,接入电网的清洁能源会降低电力系统供应侧的可调度性[3-6]。为保障电力的平稳供应和清洁能源的消纳,燃煤机组深度调峰与低负荷运行的需求将不断增加[7-10]。然而,我国绝大多数燃煤机组的设计初衷是在额定负荷工况下运行,此类燃煤机组在进行快速启停、深度调峰、灵活性运行时,锅炉等设备运行将偏离设计工况[10-11]。长期偏离设计工况的设备,在未达到设计年限时容易发生故障[12-14]。

对于电站锅炉来说,高温腐蚀是影响其安全运行的重要因素之一。高温腐蚀会使锅炉受热面管壁减薄,机械性能降低,严重时甚至会引发锅炉受热面爆管[14]。电站锅炉深度调峰工况下燃烧不稳定产生的火焰贴墙会引发炉膛内的水动力不良。炉膛内水冷管壁会产生较大的热偏差,甚至导致炉膛内水冷管壁的局部位置发生严重的超温[15-17]。同时,水冷管壁向火侧附近的还原性气氛会加剧水冷壁的高温腐蚀[18]。虽然研究人员对水冷壁向火侧高温腐蚀有一定的了解和认识[19-21],但是电站锅炉深度调峰所引发的超温工况下水冷壁向火侧的腐蚀行为却鲜有研究。

铁素体耐热钢T22和珠光体耐热钢12Cr1MoVG是燃煤机组中水冷壁常用的管材[22-23],水冷壁管向火侧温度通常为350~500℃[24],而在深度调峰工况下,水冷壁管超温最高可达160℃[16]。深度调峰工况下向火侧温度可达616℃,十分接近报警值620℃[25]。并且,在长时服役过程中水冷壁向火侧表面会有煤灰的积覆,煤灰中的碱金属会对耐热钢的高温腐蚀产生影响[26]。真实炉膛内的气氛复杂,炉膛内不同区域的气氛不尽相同,而水冷壁向火侧附近的气氛通常为还原性气氛,主要气体组成为O2、H2S和CO[24]。因此,本文通过实验研究了表面涂覆煤灰的铁素体耐热钢T22和珠光体耐热钢12Cr1MoVG在600℃和650℃还原气氛(N2+O2+H2S+CO)下的高温腐蚀行为,研究可为锅炉水冷壁在深度调峰所引起的超温工况下的安全高效运行提供技术参考。

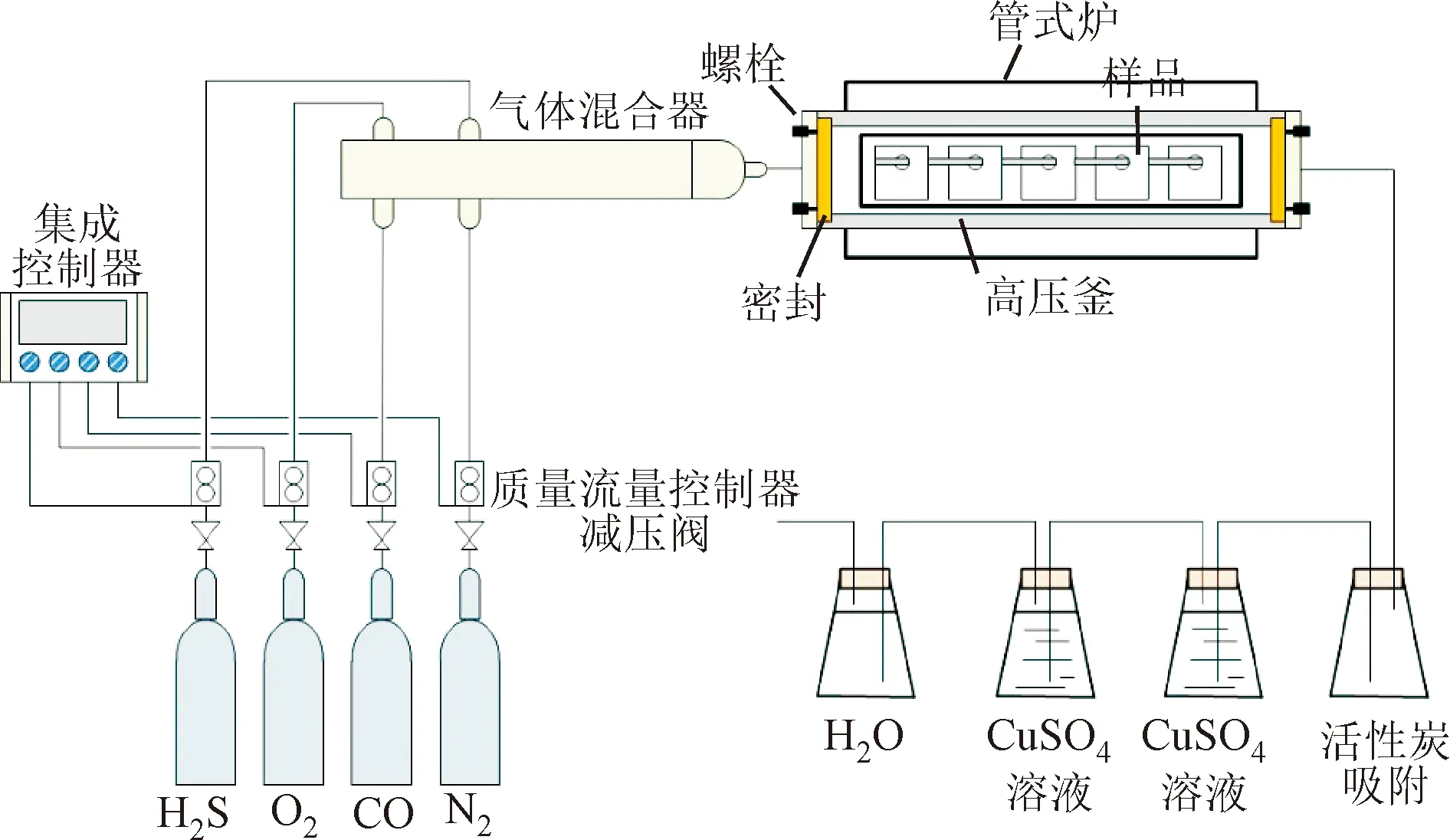

1 实验系统及方法

高温腐蚀系统如图1所示,实验系统由气体混合装置、水平管式加热炉及尾气处理装置组成。气体总体积流量为100 mL/min,体积配比为89.3% N2(N2作为保护性气体不参与反应)、0.5% O2、0.2% H2S、10% CO。经气体混合装置混合充分后,在水平管式加热炉中与T22和12Cr1MoVG反应。

图1 超温工况下高温腐蚀系统Fig.1 High-temperature corrosion system under overheating condition

实验材料成分见表1,实验温度设置为600℃与650℃。由前期预实验可知,T22在650℃下反应超过25 h后氧化膜发生大面积分离和剥落。为满足腐蚀动力学的计算前提和对氧化膜的形貌分析,本实验将650℃下的实验时间调整为25 h,而600℃下的实验时间则为200 h。

表1 实验材料的化学成分

实验样品的尺寸为12 mm×12 mm×2.5 mm,样品中上部边缘处开有Φ2 mm的圆孔,方便悬挂于样品舟上并保证样品与气流充分接触。切割后试样块依次经过100号、300号、600号、800号、1000号SiC砂纸打磨,并置于无水乙醇溶液中进行5 min的超声波清洗来除去表面灰尘和油渍,用热风对清洗完毕试样进行干燥。采用游标卡尺对试样进行测量从而得到各个试样块的表面积,并使用精度为0.01 mg 的梅特勒电子天平AL204称量原始试样质量。为尽可能还原水冷壁管在真实环境下的腐蚀行为并减少煤灰中碱性物质对H2S腐蚀的影响,在腐蚀实验开始前,在已清洗干净并已进行第一次称重的金属表面均匀涂覆一层单位面积质量为(0.15±0.01) mg/cm2的神混煤煤灰,且在实验过程中不再涂抹煤灰,煤灰按照GB/T 1574—2007[27]制备, 其化学成分如表2所示。

表2 煤灰的化学成分

实验采用离线的不连续称重法,用以计算腐蚀动力学曲线。如果样品发生剥落,则对氧化膜的剥落量进行测量并将剥落质量添加到腐蚀质量变化量中。为反映材料的腐蚀动力学以及腐蚀规律的演变,腐蚀质量变化量曲线数据包含实验开始至该时段的全部剥落量。实验结束后,利用X’Pert PRO型X射线衍射仪(XRD)对样品进行分析,以获得表面腐蚀产物物相;采用具备能谱分析仪(EDS)的GeminiSEM 500型场发射电子显微镜(SEM)观察实验样品的断面结构以及元素分布,从而获知耐热钢T22和12Cr1MoVG的腐蚀行为及产物演变规律。

2 实验结果

2.1 腐蚀动力曲线

图2显示了在600℃与650℃模拟还原气氛下两种耐热钢质量变化情况。可以看出:耐热钢12Cr1MoVG的质量增加高于T22;600℃下,T22耐热钢的腐蚀质量变化量随着时间的增加而增加,而12Cr1MoVG在75 h处发生质量损失现象;两种耐热钢在腐蚀时间小于25 h时腐蚀动力曲线呈现抛物线型规律,而在25 h后腐蚀动力曲线呈现直线型规律;650℃下,两种耐热钢在腐蚀时间小于4 h时,腐蚀动力曲线呈现抛物线型规律,而在大于4 h后腐蚀动力曲线呈现直线型规律;12Cr1MoVG的腐蚀质量变化量随着时间的增加而增加;T22在25 h之前的腐蚀质量变化量随着时间延长而增加,其在25 h时出现质量损失现象。

(a)600℃

(b)650℃

经拟合,T22和12Cr1MoVG在腐蚀质量变化转折点后的腐蚀动力曲线符合线性规律。转折点后的腐蚀动力曲线套用Wanger提出的线性定律[28],即

ΔW/A=Kτt

(1)

式中:ΔW为质量变化量;Kτ为线性速率常数;A为试样表面积;t为测试时间。

根据式(1)和图2计算出T22和12Cr1MoVG在超温工况下线性速率常数,结果如表3所示。值得注意的是,在650℃超温工况下T22发生剥落,如图3所示,在金属表面上的腐蚀层出现明显的凸起和剥落,证明腐蚀层与基体结合效果较差,Wanger氧化理论[28]的前提条件不再满足。因此,T22在650℃超温工况下的线性速率常数仅作一定的参考。

表3 T22和12Cr1MoVG的氧化速率常数

(a)12.5 h

(b)25 h

实验过程中,T22在650℃下的平均腐蚀剥落量呈线性规律增长,并且在25 h达到0.2250 mg,如图4所示。

图4 650℃下T22的平均腐蚀剥落量曲线Fig.4 Mean corrosion exfoliation curves of T22 at 650℃

对比600℃下T22和12Cr1MoVG的速率常数,可以看到,T22的速率常数比12Cr1MoVG的低了一个数量级。12Cr1MoVG在650℃下的氧化速率常数比600℃的高,这是因为在650℃时,阳离子向外扩散速度更快,耐热钢外表面更容易形成氧化膜。随着温度的升高,阳离子的向外传输速率更大,并且S元素和O元素向内扩散速度更大,所以温度越高耐热钢的氧化速率更大。此时,抛物线型腐蚀规律向直线型腐蚀规律转变的时间将提前。

2.2 X射线衍射分析

为了确定耐热钢表面腐蚀产物及物相成分,对腐蚀后的耐热钢进行XRD分析,结果如图5和图6所示。图5为耐热钢T22和12Cr1MoVG在600℃环境下反应25 h和200 h后的XRD图谱。可以看出,600℃下T22和12Cr1MoVG的腐蚀产物主要为Fe的氧化物和FeS,这主要是由于T22和12Cr1MoVG中Cr含量相对较低,导致金属表面无法形成致密且具有保护性的Cr2O3氧化膜。

(a)T22

(b)12Cr1MoVG

(a)T22

(b)12Cr1MoVG

图6为耐热钢T22和12Cr1MoVG在650℃下反应6 h和25 h后的XRD图谱。可以看出,T22和12Cr1MoVG中均能检测出Fe2O3、Fe3O4、FeCr2O4和FeS。在650℃下反应6 h和25 h后的T22中能检测到基体相,而12Cr1MoVG中没有检测到基体相,这证明了T22在650℃下的腐蚀层比12Cr1MoVG的腐蚀层薄,和图2(b)中腐蚀质量变化结果相吻合。

2.3 600℃微观形貌分析

通过观察图7可知:两种耐热钢在600℃下腐蚀反应所形成的腐蚀层中均有孔洞产生;25 h后两种耐热钢的腐蚀层出现分层现象,而在200 h时,两种材料的腐蚀层均与基体发生剥离;600℃下T22的腐蚀层厚度小于12Cr1MoVG,这与腐蚀质量变化结果一致。

(a)T22反应25 h

(b)12Cr1MoVG反应25 h

(c)T22反应200 h

(d)12Cr1MoVG反应200 h

图8为T22在600℃反应25、200 h后腐蚀层断面能谱线扫描结果。其中,横轴表示从腐蚀层表面为起始点至扫描距离的长度。结合图7和图8发现,T22和12Cr1MoVG在600℃下的腐蚀层中均出现S元素的富集,并且S元素富集区域与Fe富集区域有部分重合,但T22和12Cr1MoVG的腐蚀层表面没有观察到碱金属元素Mg和K的富集,这可能是煤灰涂抹量较少导致的。对比图7中各元素分布图可知:随着腐蚀时间延长,S富集区域逐渐扩大;在相同腐蚀时间下,12Cr1MoVG的O元素和S元素富集区域比T22的更大。

(a)25 h

(b)200 h

由表4可知,图7(a)中T22的位置点2的S元素的质量分数为19.62%,而位置点1的S元素的质量分数仅为0.18%。在25 h时,T22的腐蚀层下部S元素的质量分数比上层的要高。但是如图8(b)所示,T22上层腐蚀层在200 h时的S元素的质量分数比下层的要高。如表4所示,位置点3的S元素的质量分数比位置点4的S元素的质量分数要高,其中,位置点3的S元素的质量分数为44.62%,位置点4中S元素的质量分数仅为0.71%。结合图6(b)可知,12Cr1MoVG的腐蚀层上层在25 h时的S元素的质量分数比下层的要高。表4中位置点5的S元素、Fe元素的质量分数分别为32.13%、53.33%,而Cr元素无法被检出。由此可知,在超温工况下,混合气体中的S元素主要与样品的Fe元素结合,腐蚀层中S富集区域的产物主要由FeS构成,这与XRD结果吻合。

表4 T22和12Cr1MoVG腐蚀产物在600℃下点扫描结果

对比表4中位置5、6、7、8可以发现,12Cr1MoVG在600℃下反应200 h后,腐蚀层中的S元素出现分层富集。12Cr1MoVG的腐蚀层主要分为3个区域,由外侧向基体侧依次是:Fe的硫化物层、Fe的氧化物层、Fe的硫化物层。观察图7的断面形貌图可知,Fe的硫化物层疏松多孔,Fe的氧化物层较为致密。

2.4 650℃微观形貌分析

T22在650℃下反应6 h后,其腐蚀层仍能保持较完整结构,腐蚀层中并未出现明显孔洞,且S元素在腐蚀层中的富集并不明显,如图9所示。T22在650℃下反应25 h后,其腐蚀层出现剥离,腐蚀产物的下层出现少量孔洞和裂纹,但没有观察到S元素在腐蚀层中的富集。从图10可知:T22在反应6 h后,在距腐蚀层表面3.95 μm处出现S元素的富集;T22在反应25 h后,尽管其腐蚀层出现断裂剥离,但仍可观察到两处明显的S富集区域,这与其在600℃下反应25 h和200 h后的腐蚀形貌相似,而12Cr1MoVG在650℃下反应6 h和25 h后,腐蚀层均能保持完整结构,氧化层中出现孔洞和裂纹;T22和12Cr1MoVG在650℃下的腐蚀产物中均出现S元素的富集,这与图6的XRD结果相印证。

(a)6 h

(d)12Cr1MoVG反应25 h

(b)25 h

T22和12Cr1MoVG在650℃下反应6 h后的腐蚀层厚度分别为3.47 μm和24.93 μm;T22和12Cr1MoVG在反应25 h后,它们的腐蚀层厚度分别上升至9.20 μm和27.78 μm;T22的腐蚀层厚度始终小于12Cr1MoVG,这与腐蚀质量变化曲线中的趋势一致。

(a)T22反应6 h

(b)12Cr1MoVG反应6 h

3 讨论分析

3.1 对比和分析T22和12Cr1MoVG的腐蚀行为

如图2所示,腐蚀质量变化转折点之前,T22和12Cr1MoVG的腐蚀动力学曲线均符合抛物线型规律,而在转折点后T22和12Cr1MoVG的腐蚀动力学曲线均转变为直线型规律。12Cr1MoVG的腐蚀质量变化速率随着温度的升高而增大。T22的腐蚀层在650℃超温工况下发生了少量剥落。在600℃和650℃超温工况下,T22的腐蚀增重均小于12Cr1MoVG。由表5可知,600℃和650℃超温工况下,T22的腐蚀层比12Cr1MoVG的腐蚀层薄,并且T22和12Cr1MoVG在600℃下反应25 h后,它们的腐蚀层比在650℃下反应的腐蚀层厚。造成这一现象的原因是,600℃下硫化反应和氧化反应的吉布斯自由能比在650℃下的更低,如表6所示。因此,硫化反应和氧化反应在600℃下更容易发生。

表5 T22和12Cr1MoVG的腐蚀层厚度对比

表6 600℃和650℃下硫化反应和氧化反应的吉布斯自由能

为充分建立腐蚀动力学和腐蚀热力学的联系,利用FactStage软件开展腐蚀产物热力学稳定性计算。在温度为600℃和650℃,压力为0.1 MPa的平衡态下,混合气体中主要组分分压力的计算结果如表7所示。混合气体中还原性气体CO、H2S、H2的分压力较高,其中CO的分压力占比超过9%,这证明了实验混合气氛为强还原性气氛[29]。

表7 混合气体中主要组分在600℃和650℃下的分压力

根据氧分压和S2分压可得T22和12Cr1MoVG在强还原性气氛下的腐蚀产物热力学相图,Fe-Cr-O-S优势区图如图11所示。在对应的氧分压和S2分压下,T22和12Cr1MoVG在600℃和650℃下的主要热力学产物分别为FeS和Cr2O3,如图中黑色标记点所示,其中FeS这一热力学计算产物与XRD结果相吻合。但是,在腐蚀产物中并没有检测出Cr2O3。这是因为T22和12Cr1MoVG中Cr的质量分数较低,Cr元素无法在氧化过程中向外传输形成稳定且具有保护性的Cr2O3氧化层。因此,在实际氧化过程中,只能检测到FeCr2O4,而检测不到Cr2O3。如图11所示,在S2分压力不变、O2分压力增大的情况下,热力学产物将沿X轴正向移动。最终,热力学产物中将出现FeCr2O4和Fe3O4,这与图5和图6的XRD结果吻合。

(a)600℃

T22和12Cr1MoVG的组成成分中,对材料在含H2S的还原性气氛下的腐蚀行为影响较大的元素是Cr,富Cr氧化物可以减缓材料的硫化过程[30]。其中T22的Cr质量分数为2.03%,而12Cr1MoVG的Cr质量分数仅为0.96%。因此,T22的腐蚀速率要比12Cr1MoVG的要小。综上所述,在600℃和650℃超温工况下,T22的抗腐蚀能力比12Cr1MoVG强。

3.2 腐蚀产物演变及剥离

结合腐蚀反应的吉布斯自由能计算结果、XRD、SEM和EDS的分析结果,总结出T22和12Cr1MoVG在600℃和650℃超温工况下的腐蚀产物演变以及剥离模型,结果如图12所示。可以看出,T22和12Cr1MoVG在600℃和650℃下的腐蚀产物演变过程主要分为6个阶段。第1阶段:在反应初期,因为Cr和Fe的硫化速度远大于氧化速度[31],所以硫化物会在金属表面快速形成。同时,由于T22和12Cr1MoVG的Cr的质量分数较低,因此,表面形成的是疏松的FeS层。第2阶段:由于硫化物中的点缺陷较多[31](FeS中主要缺陷是阳离子空位[32]),点缺陷支持快速扩散,因此Fe和Cr元素穿过FeS层并被氧化,此时金属中Cr的质量分数相对充足,FeS外侧形成的是Fe-Cr氧化层。第3阶段:随着反应的进行,Fe和Cr离子不断向外扩散,耐热钢中的Cr元素不断被消耗,靠近腐蚀层处的基体出现贫Cr区,金属中的Cr的质量分数不足以支持耐热钢形成Fe-Cr氧化层,此时金属最外侧形成的是Fe氧化物腐蚀层,金属腐蚀层由外向内呈现Fe氧化物、Fe-Cr氧化物、FeS的3层结构。第4阶段:耐热钢始终处于含H2S的还原气氛下,受Fe氧化物和Fe-Cr氧化物的阻碍,靠近腐蚀层外侧的S分压较高,此时,Fe氧化物外侧会形成FeS,此时腐蚀层由外向内呈现FeS、Fe氧化物、Fe-Cr氧化物、FeS的4层结构。第5阶段:由于S元素可以沿晶须向内扩散,因此,Fe氧化物和硫化物层逐渐增厚。第6阶段:阳离子不断向外扩散,硫化膜和金属界面处容易形成孔洞,硫化膜与金属基体的结合力较差,并且,由于腐蚀层和金属基体间的热膨胀系数相差较大,因此腐蚀层会发生剥离和剥落[33]。

服役后的水冷壁管的氧化膜同样发生S和Fe元素分层现象[34], 并且氧化膜中部出现S元素的富集,这证明T22和12Cr1MoVG的腐蚀产物演变模型与实际真实服役情况一致。此外,在还原气氛下,铁素体耐热钢的腐蚀层通常会剥离和剥落[35]。这是因为在含H2S的还原气氛下,FeS会被O2氧化生成S单质,S单质会穿透腐蚀层并与金属基体发生反应,该反应在腐蚀过程中持续进行,因此,腐蚀层中FeS区域会不断扩大。由于腐蚀层和金属基体的结合力较差,因此腐蚀层最终会发生剥离和剥落。同时,因为FeS层内有较多孔洞,所以腐蚀层中含S量较高的区域在受到外力的作用下(如镶嵌或抛光阶段产生的外力)易发生剥离,如图9(c)所示。

4 结 论

(1)在600℃和650℃超温工况下,耐热钢T22和12Cr1MoVG的腐蚀动力曲线在反应初期遵循抛物型规律,随后转变为直线型规律。在600℃时,两种耐热钢的腐蚀规律转变时间为25 h;而在650℃时,腐蚀规律转变点提前至4 h。

(2) T22和12Cr1MoVG在600℃下的腐蚀层厚度大于650℃工况,并且T22和12Cr1MoVG在600℃和650℃超温工况下的腐蚀产物主要为Fe3O4、FeCr2O4、Fe2O3和FeS。随着腐蚀的进行,两种耐热钢的腐蚀层中会出现孔洞和裂纹,最终由于硫化物与腐蚀产物热膨胀系数的差异,腐蚀层与金属基体发生剥离而剥落。

(3)综合耐热钢腐蚀质量变化、腐蚀层厚度和腐蚀产物微观形貌,在600℃和650℃超温工况下,T22的抗腐蚀能力优于12Cr1MoVG。

(4)基于耐热钢腐蚀产物微观表征与热力学稳定性理论分析,本文提出了超温工况下耐热钢表面腐蚀产物演变与剥离模型,模型与实际条件下服役的耐热钢腐蚀情况相吻合,证明了模型的适用性。