自由活塞斯特林发电机管壳式冷却器参数分析与实验研究

罗新奎,陈鹏帆,李生华,安锦涛,闫春杰,刘迎文,王小军

(1. 兰州空间技术物理研究所真空技术与物理重点实验室,730000,兰州;2. 西安交通大学能源与动力工程学院,710049,西安)

自由活塞斯特林发电机(free piston Stirling generator,FPSG)具有能源适应性广泛、高效率、长寿命等优势[1-2],在太阳能发电[3-4]、热电联产[5-6]、空间热电转换[7-9]等领域具有广阔的发展前景。

FPSG由自由活塞斯特林发动机(free piston Stirling engine,FPSE)与直线电机组成。与传统的斯特林发动机相比,FPSE的主要特点是配气活塞和动力活塞间无机械连接结构,而是由气体力驱动两个活塞做高频往复运动,从而实现热能-机械能的转换[10]。

冷却器是FPSG的重要部件,作用是吸收斯特林循环中的剩余热量,保证必要的热力学循环温差。经实验验证,FPSG中冷却器对加热器的温度影响系数为1.6,即冷却器温度每升高1℃,加热器温度需升高1.6℃才能予以补偿[11]。FPSG冷却器的设计难点在于既要保证足够大的换热面积,又要尽可能减小无益容积(换热管内的流通容积),这二者本是相互矛盾的。kW级的FPSG一般采用管壳式换热器作为冷却器,目的是增大换热管的比表面积,同时降低工质在换热管内的流动阻力。例如,美国机械技术公司开发的25 kW FPSG的冷却器由172根外径为9.5 mm、壁厚为0.75 mm、长为74.93 mm的换热管组成,同时在每根换热管内侧增加微型肋片以强化换热[12]。美国Foster Miller公司研制的5 kW FPSG采用了由1 800根外径为1.65 mm,壁厚为0.38 mm的换热管组成的管壳式冷却器[13]。

由于FPSG的热力学性能与动力学特性高度耦合,对冷却器进行结构设计和优化时需要考虑系统的动力学特征。热-动力学耦合模型和根轨迹方法是描述FPSG系统动力学特性的有效途径。热-动力学耦合模型采用等温假设,将系统的工作压力表达为两个活塞位移的线性函数,进而得到FPSG运行频率、活塞相位角、PV功等参数的表达式,能够预测FPSG系统的输出能力[14-16]。根轨迹方法是将FPSG系统类比为控制理论中的反馈系统,利用状态空间方程解的特征分析系统的启动条件及稳定性[17-18]。Kim等[19]利用线性动力学模型分析了充气压力与工作频率对β型FPSG的影响,并利用根轨迹技术预测了整机的稳定工作点。Zare等[20]对FPSG的线性和非线性特性进行了分析,利用粒子群优化算法研究了系统状态空间方程闭环极点的实部和虚部与发动机输出参数的关联性,得出FPSG对主闭环极点实部的变化更敏感。池春云等[21]利用根轨迹方法对FPSG的启动温度进行了研究。

近年来,国内外对于FPSG的研究越来越深入,但专门针对其冷却器的研究却鲜有报道。本文对应用于FPSG的管壳式冷却器开展理论分析与实验研究,首先基于热-动力学耦合模型得到FPSG运行频率、活塞相位角与PV功的表达式,结合根轨迹方法分析冷却器参数对FPSG性能的影响,确定冷却器结构参数取值范围。再利用Sage平台构建整机热力学仿真模型,开展冷却器结构参数优化设计。最后通过实验对冷却器换热性能进行测试。相关研究成果能够为FPSG管壳式冷却器的设计与工程研制提供参考。

1 FPSG热-动力学耦合模型

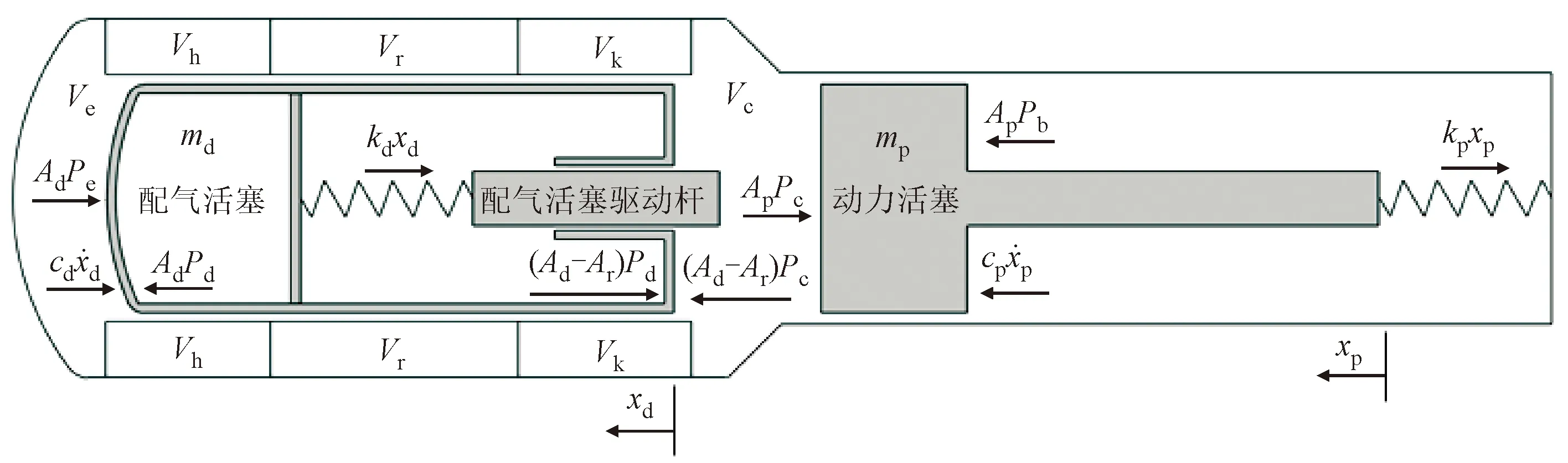

FPSG的结构如图1所示。整机可分为换热组件、振荡组件和负载组件(直线电机)3个部分。换热组件主要包含加热器、回热器与冷却器,负责能量传递;振荡组件主要由配气活塞、动力活塞、板弹簧组成,能够将热能转换为机械能;负载组件的动子部分与动力活塞耦合[22]。

图1 FPSG结构示意图Fig.1 Schematic of FPSG

图2是配气活塞与动力活塞的受力分析图,以活塞向左运动为正方向。可以看出,两个活塞均受到惯性力、阻尼力和弹簧力的作用,这3个力之和等于活塞受到的气体力。

图2 FPSG活塞受力分析图Fig.2 Force analysis diagram of pistons of FPSG

忽略换热器流阻,忽略配气活塞与背压腔内的压力波动,根据规定的运动方向,得到配气活塞与动力活塞的动力学方程如下

(Pc-Pd)(Ad-Ar)=-Ar(p-p0)

(1)

-Ap(p-p0)

(2)

式中:md、mp、xd、xp,cd、cp,kd、kp分别为配气活塞与动力活塞的质量、位移、阻尼系数、弹簧刚度;Pe、Pd、Pc、Pb分别为膨胀腔、配气活塞、压缩腔、背压腔内的压力;Ad、Ap、Ar分别为配气活塞、动力活塞和配气活塞驱动杆的横截面积;p0、p为工质的初始压力与瞬时工作压力。

FPSG的工质一般为氦气,忽略气体泄漏,整机可看作一个封闭系统,工质可按理想气体处理,气体压力可按下式计算

(3)

式中:pg为气体压力;mg为气体总质量;Rg为气体常数;Ve、Vh、Vr、Vk、Vc分别为膨胀腔、加热器、回热器、冷却器与压缩腔的容积;Te、Th、Tr、Tk、Tc分别为膨胀腔、加热器、回热器、冷却器与压缩腔内的气体温度。

根据等温假设,膨胀腔与加热器内气体温度相等(Te=Th),冷却器与压缩腔内气体温度相等(Tc=Tk),回热器内的温度可按下式计算

(4)

则式(3)可表示如下

pg=

(5)

根据活塞的运动规律,膨胀腔与压缩腔的容积可表示为

Ve=Ve0-Adxd

(6)

Vc=Vc0+(Ad-Ar)xd-Apxp

(7)

式中:Ve0、Vc0为配气活塞与动力活塞位于平衡位置时膨胀腔和压缩腔的容积。

对于FPSG,工质气体压力的变化是由膨胀腔和压缩腔容积的变化引起的,因此瞬时工作压力[23]可表示为

(8)

令

进而得到瞬时工作压力的表达式如下

p-p0=[C2(Ad-Ar)-C1Ad]xd-

C2Apxp=C11xd+C22xp

(9)

其中

C11=(C2(Ad-Ar)-C1Ad);C22=-C2Ap

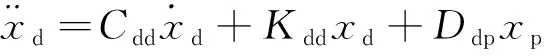

从式(9)可以看出,瞬时工作压力可表示为两个活塞位移的线性函数。将式(9)代入到式(1)、(2),可得两个活塞的热-动力学方程

(10)

(11)

其中

FPSG中配气活塞与动力活塞的运动遵循正弦规律

xd=Xdsin(wt+φ)=Xdsin(2πft+φ)

(12)

xp=Xpsinwt=Xpsin(2πft)

(13)

式中:Xd、Xp为配气活塞与动力活塞的振幅;w为角频率;f为运行频率;φ为配气活塞与动力活塞的相位角。

根据式(10)~(13),可得FPSG系统角频率、运行频率、活塞相位角的表达式如下

(14)

(15)

(16)

单个循环周期内,FPSG系统输出的PV功为工作腔容积与压力图的面积之和

W=∮pdVc+∮pdVe

(17)

单位时间内,系统输出PV功的功率(以下简称PV功)可表示为

Wp=fW=fπXdXpsinφ(ArC22-ApC11)

(18)

根据式(10)、(11),FPSG系统的动力学方程可表示为状态空间方程的形式,如下式所示

(19)

这与控制理论中的闭环反馈控制系统类似[24]。该方程有4个特征根,其中有一对共轭根被称为主导极点,另一对共轭根为非主导极点。FPSG系统能够起振的必要条件是主导极点的实部大于0[20]。

通过以上分析,获得了描述FPSG输出性能的热-动力学耦合模型。基于式(15)、(16)与(18)能够预测FPSG的工作频率、活塞相位角与PV功。式(19)提供了一种根据状态空间方程根的变化趋势判断FPSG系统启动条件的有效方法。

2 冷却器参数分析

FPSG是一种基于斯特林循环的能量转换装置,本质上是由温差驱动的。根据其工作原理,降低冷却温度Tk能够提高循环温比Th/Tk,从而提高系统输出PV功的能力。依据等温模型,斯特林循环的总容积V为膨胀腔、加热器、回热器、冷却器与压缩腔的容积之和。活塞在运动过程中能够扫略到的容积称为扫气容积,总容积与扫气容积的差值为无益容积。斯特林循环输出的PV功随扫气容积的增大而增大,随无益容积的增大而降低[11]。因此,FPSG冷却器设计时,在满足换热的前提下,适当减小其无益容积有利于提高系统输出PV功的能力。本文研究的FPSG的主要设计参数见表1。

表1 FPSG的主要设计参数

根据前述热-动力学耦合模型,分析冷却温度Tk与冷却器无益容积Vk对FPSG运行频率、活塞相位角、PV功的影响,并以系统输出最大PV功为目标开展冷却器参数优化。

图3所示为Tk对FPSG输出性能的影响。由图3可见,随着Tk升高,FPSG的运行频率缓慢下降,但活塞相位角快速增大。理论上,FPSG的活塞相位角在60°~90°时循环效率较高[11]。由图3(a)可知,当Tk大于380 K时,活塞相位角将超过90°且持续增大。图3(b)可见,当Tk大于320 K时,系统输出的PV功将快速减小。结果表明,当Tk为275~305 K时,系统运行频率为(53±1)Hz,活塞相位角为(63±3)°,系统输出PV功为(21±0.2)kW。

(a)运行频率和活塞相位角随Tk的变化

(b)PV功随Tk的变化

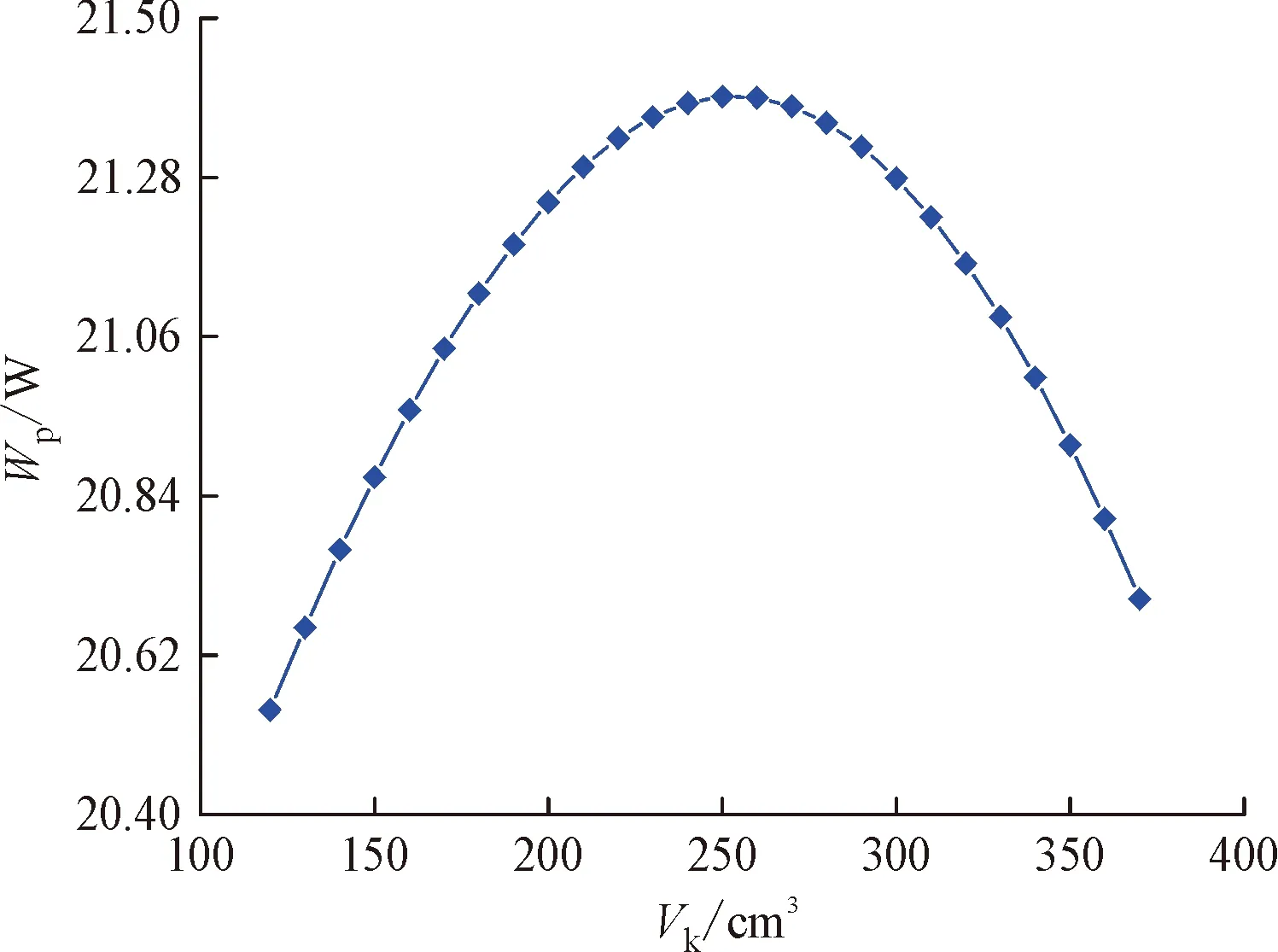

图4所示为Vk对FPSG输出性能的影响。由图4(a)可知,随着Vk增大,FPSG的运行频率小幅降低。事实上,FPSG的运行频率接近配气活塞的固有频率,Vk增大会引起循环的压力波动幅值下降,使配气活塞气体弹簧的刚度减小,导致配气活塞固有频率降低,从而使系统的运行频率降低。活塞相位角随Vk增大而逐渐增大,当Vk大于 250 cm3时,活塞相位角将大于90°,超出最佳工作范围。根据图4(b),PV功随Vk的增大而先增大后减小。因为Vk过大将导致系统的无益容积增大,使输出PV功减少。根据计算结果,当Vk为250 cm3时,系统输出PV功达到最大值21.39 kW。

(a)Vk对运行频率、活塞相位角的影响

(b)Vk对PV功的影响

如图5所示,当Tk从275 K升高到775 K时,式(18)的一对共轭根的实部逐渐从零点的右侧移动到左侧。实部为0的根对应的Tk为610 K,即当Tk大于610 K时,FPSG系统主导极点的实部将全部小于0,系统无法启动。这表明Tk将直接影响FPSG系统的启动特性。性能优异的冷却器能够维持Tk在设计范围内,从而保证整机的高效运行。

图5 Tk为275~775 K时FPSG系统状态空间方程的根的实部和虚部轨迹Fig.5 Root locus of state-space equation of FPSG system when Tk is in the range of 275—775 K

3 冷却结构参数优化

通过上述分析,确定了冷却温度与冷却器无益容积的最佳取值范围。针对管壳式冷却器,还需进一步确定其换热管的长度、内径等结构参数。利用Sage软件搭建了FPSG系统仿真模型[25]。在保持冷却器无益容积恒定的前提下,分析换热管的长度和内径对系统输出PV功(Wp)、热功转换效率及冷却器散热功率的影响,进而得到冷却器换热管各结构参数的最佳设计值,如图6、7所示。由图6(a)可知,当换热管长度增大时,系统输出PV功与热功转换效率均先增大后逐渐减小,当换热管长度在80~100 mm时,二者均处于最佳取值范围。图6(b)可见,冷却器散热功率随换热管长度的增大变化较小,但换热管数将随换热管长度的增大而大幅减少。这是由于当冷却器无益容积确定后,若要维持换热面积不变,则需在增大换热管长度的同时减少换热管数。因此,实际研制过程中,在保证系统输出PV功与热功转换效率的前提下,可以通过适当增大换热管的长度来减少换热管数,从而减少焊缝数,有助于降低冷却器的加工难度及成本。需要指出的是,由于换热管的长度会影响配气活塞的布局,因此也不宜做的过长,否则将影响整机参数的匹配性。由图6(c)可知,冷却器的损失主要来自导热损失。当换热管长度增大时,导热损失逐渐减小,黏性损失不断增大,而总损失先减小后增大。当换热管长度为80 mm时,总损失最小。根据上述分析与整机结构设计,换热管长度优选为80 mm。

(a)换热管长度对PV功及热功转换效率的影响

(b)换热管长度对冷却器散热功率及换热管数的影响

(c)换热管长度对冷却器损失的影响

如图7(a)、(b)所示,当换热管内径增大时,系统输出PV功与热功转换效率均缓慢降低,换热面积逐渐增大,冷却器散热功率略有增大,换热管数显著减小。图7(c)为冷却器损失随换热管内径的变化。换热管内径增大时,导热损失逐渐增大,黏性损失逐渐减小,但总损失先减小后增大。当换热管内径为2 mm时,总损失最小。

(a)换热管内径对PV功及热功转换效率的影响

(c)换热管内径对冷却器损失的影响

通过以上分析,确定换热管长度为80 mm,内径为2 mm,换热管数为995。此时系统输出PV功为20.02 kW,冷却器散热功率为22.06 kW,热功转换效率为47.58%,满足整机设计需求。

4 实验研究

图8所示为管壳式冷却器实物图,冷却器结构件材料选用316L不锈钢,换热管采用同种材料的无缝不锈钢管,每两层换热管采取正三角形排列,换热管与冷却器结构件端面通过真空钎焊进行连接。焊接完成后,所有焊缝均通过了耐受11 MPa气压实验,利用氦质谱检漏仪检漏,焊缝漏率优于5×10-7Pa·m3/s。

(a)管壳式冷却器结构

(b)换热管焊接局部

图9所示为FPSG实验系统,其中冷却器循环水流量采用智能涡轮流量计测量,温度采用K型热电偶测量。实验过程中,整机充气压力为6 MPa,循环水流量设定为4.56 m3/h,冷却器入口循环水温度保持为282 K,测量冷却器出口循环水温度,进而计算得到冷却器的实际散热功率。系统输出PV功依据式(10)计算,实验过程中测量运行频率与两个活塞的振幅。其中,运行频率f通过测量压缩腔的动态压力p得到,动力活塞的振幅Xp利用激光位移传感器直接测量,配气活塞的振幅Xd通过加速度传感器测量得到[26]。

1—流量计;2—管壳式冷却器;3、4—温度传感器;5—加速度传感器;6—压力传感器;7—数据采集系统;8—循环冷却水机组;9—激光位移传感器。图9 FPSG管壳式冷却器实验系统示意图Fig.9 Schematic of test system of the shell and tube cooler of FPSG

不同出口温度下冷却器的散热功率如图10所示,当冷却器出口温度逐渐升高时,冷却器散热功率不断增大,且二者近似呈线性增长关系。当进出口温差为4.45 K时,冷却器散热功率为21.11 kW。由此可知,将冷却器进出口的最大温差控制在5 K以内能够减小冷却器换热管内工质气体的径向温度梯度,从而维持斯特林循环的冷却温度在设计范围内,有利于斯特林发电机整机的稳定运行。

图10 不同出口温度下冷却器的散热功率Fig.10 Heat dissipation power at different outlet temperatures

实验结果与仿真结果的对比见表2。结果表明,Sage仿真模型对于冷却器散热量的计算较为准确,误差小于5%,对系统输出PV功的预测误差接近10%。主要原因是仿真模型中对于换热器(尤其是回热器)内穿梭损失、径向导热损失及流动阻力损失的计算偏保守,且实验过程中存在漏热、机械损失等能量损耗,导致实际热功转换效率偏低。

表2 FPSG管壳式冷却器实验结果与仿真结果

5 结 论

本文对应用于自由活塞斯特林发电机的管壳式冷却器进行了参数影响分析与实验研究,主要结论如下。

(1)构建了FPSG热-动力学耦合模型,通过冷却器参数影响分析发现,随着冷却温度和冷却器无益容积增大,FPSG的运行频率逐渐减小、活塞相位角逐渐增大。PV功随着冷却温度的升高而减小,随着冷却器无益容积的增大而先增大后减小。冷却温度的最佳取值范围为275~305 K,冷却器无益容积的最优值为250 cm3。

(2)利用Sage软件搭建FPSG系统仿真模型,得到冷却器换热管长度、内径、换热管数的最优值分别为80 mm、2 mm、995。

(3)通过实验测试了冷却器的换热性能,当冷却水进出口温差为4.45 K时,冷却器的散热功率为21.11 kW。