阴极催化层铂载量对低温启动过程的影响

何璞,夏强峰,蒋理想,陈黎,母玉同,和鹏,陶文铨

(1. 西安交通大学能源与动力工程学院,710049,西安; 2. 嘉兴市恒光电力建设有限责任公司,314000,浙江嘉兴;3. 西安交通大学人居环境与建筑工程学院,710049,西安)

质子交换膜燃料电池(PEMFC)由于其效率高、污染小、工作温度低、噪声小等优点,在过去的20多年里得到了越来越广泛的关注,并被认为是21世纪最具潜力的能量转换装置。燃料电池汽车是PEMFC最具应用前景的领域之一,但是诸多技术及成本上的瓶颈,制约着燃料电池汽车的大规模商业化。燃料电池汽车需要PEMFC克服多种极端环境困难的挑战,低温启动问题是其中的关键技术问题之一[1]。

车用PEMFC需要在多种复杂环境下仍可以稳定工作。然而,当环境温度低于冰点温度时,PEMFC工作产生的水会凝结成冰,堵塞多孔电极的孔隙和流道,造成电化学反应无法持续进行,从而引起PEMFC无法正常启动,此即PEMFC的低温启动问题[2-3]。此外,PEMFC在低温启动过程中产生的冰还会造成多孔电极的损坏,对耐久性造成不可逆影响[4-6],因而在PEMFC的商业化进程中,低温启动问题仍然面临挑战。

近年来,国内外学者对燃料电池低温启动过程机理进行了较为广泛的研究。Wang等[7]将低温启动过程归纳、简化为3个阶段:质子交换膜的吸水润湿阶段、结冰阶段和融化阶段。Gwak等[8]综合考虑了PEMFC低温启动中的结冰过程和性能衰减过程,并将其详细发展为5个阶段,依次为结冰开始、水蒸气凝华结冰、质子交换膜的吸水加湿、冰融化及质子交换膜性能退化。Huo等[9]则将PEMFC低温启动中水的相变过程分为4个过程:①催化层和质子交换膜中生成不饱和膜态水;②催化层中膜态水达到饱和;③过饱和膜态水迅速转变为液态水和气态水;④液态水和气态水转变为冰。目前,对于PEMFC低温启动过程的机理性描述仍然存在不统一的认知,尤其是多相态水在多孔电极中的相变过程,仍不明确。

数值模拟是研究PEMFC低温启动过程机理的最为重要的手段之一。首先,在数值模拟方面,Sundaresan等[10]建立了PEMFC低温启动过程的一维模型,通过对能量守恒与传热过程的分析,预测了单电池的温度变化。Luo等[11-12]通过一维模型对PEMFC低温环境下的启动性能进行了评估,对比了多种启动模式,包括恒电压、恒电流和最大功率启动模式对低温启动性能和过程的影响规律。Zhou等[13]系统性地研究了单电池数量、启动加载模式及外部加热情况对电池堆低温启动过程的影响,发现随着单电池数量的增加,低温启动持续时间随之增加,并且最终电堆达到的温度也相应升高。曹起铭等[14]通过构建系统产热和传热特性的机理模型,研究了不同冰体积下系统产热和散热的演变规律,获得了不同电流密度对低温启动特性的影响。Tao等[15]发现低温启动时控制电压可以使PEMFC有更快的温升速度,从而更容易启动成功。此外,Yang等[16]和Zang等[17]对催化层参数在PEMFC低温启动过程中的影响进行了研究,发现团聚反应物浓度损失与活性电催化表面之间的竞争会导致不同的启动失败模式,这具体取决于启动的电流密度。但是,这些一维模型由于含有较多的假设,只能对启动过程做粗略的预测,并不能保证预测结果的准确性。Wu等[18-20]和Zhang等[21]建立了PEMFC的二维低温启动模型,分别研究了间歇排氢和保水特性对低温启动性能的影响,但是二维模型仍然无法考虑真实流场对传质性能的影响。为了更细致、全面地考虑PEMFC内传热传质反应过程对低温启动性能的影响,研究者发展了一系列三维多相低温启动模型。Jiao等[22]建立的三维模型中考虑了质子交换膜中水的凝结、催化层中膜态水与液态水的非平衡转化过程、催化层与气体扩散层中水的凝结与冰的融化等过程,发现增加阴极催化层电解质比例可以缓解冰的形成,并且分析了操作参数与设计参数对低温启动性能的影响。Wei等[23]在构建的三维模型中考虑了冷却循环系统在低温启动过程中的作用。Huo等[24-25]则对金属泡沫多孔介质流场在低温启动中的结冰特性进行了深入分析,发现金属泡沫有利于抑制冰的生成。Liao等[26]对蜿蜒形流道结构在低温启动中的性能影响进行了分析。虽然以上三维模型对PEMFC低温启动过程有更加详细的描述,但是目前上述宏观模型仍未考虑多孔电极微观结构对关键输运输运过程的影响,预测结果仍不够精确。

此外,人工智能方法在燃料电池低温启动过程调控和膜电极设计参数优化方面发挥越来越大的作用。Yu等[27]应用自适应温度调控方法,对燃料电池低温启动策略进行了优化,成功实现了-40℃的快速低温启动。Zhao等[28]结合随机重构算法和人工智能方法,对催化层的结构参数进行了优化,获得了最优传质特性下的孔隙率、电解质含量、碳载体粒度等催化层结构设计参数。

本文建立了PEMFC沿膜电极厚度方向上的一维多相非等温非稳态模型,耦合了考虑氧气在催化层多组分中传质阻力的电化学反应动力学模型,分析了阴极催化层铂载量对低温启动过程中电池性能、水含量、冰的体积分数、电池温度等的影响。

1 物理问题

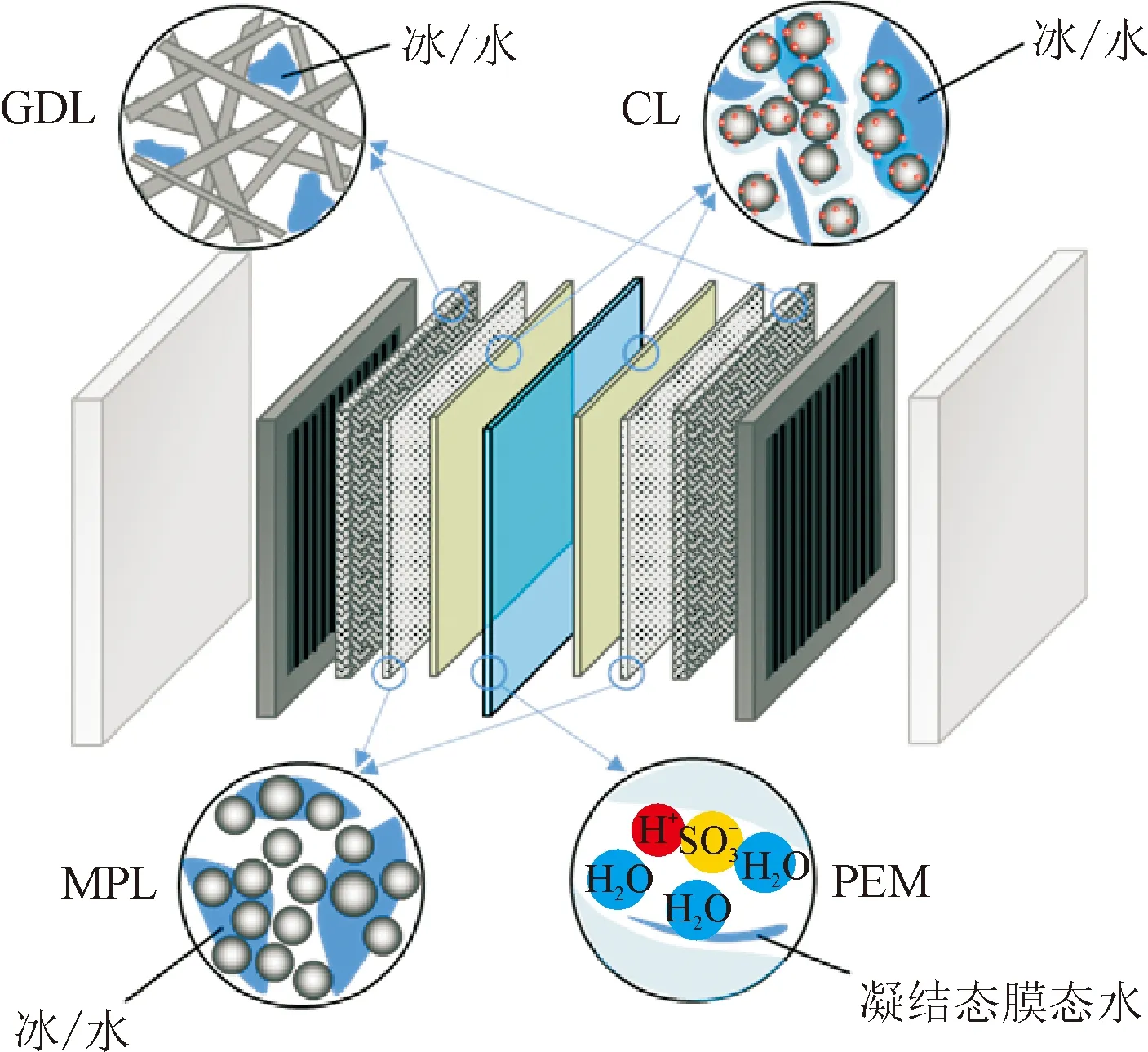

如图1所示,PEMFC在低温启动过程中,氧气经由气体扩散层和微孔层输运到阴极催化层孔隙中,然后经过溶解扩散到达铂表面,与电子和质子在三相界面上进行电化学反应,并产生水。低温条件下产生的水会凝结为冰,从而堵塞催化层的孔隙,造成电池性能下降,甚至造成低温启动失败。

CH—流道;GDL—气体扩散层;MPL—微孔层;CCL—阴极催化层;PEM—质子交换膜。图1 低温启动过程中氧气在阴极催化层中的传质反应过程Fig.1 Mass transfer and reaction processes of oxygen in cathode catalyst layer during cold start

催化层结构中,孔隙是反应气体的输运通道,为电化学反应的可持续进行提供着必须的气体供给;电解质是离子输运的必要介质,当电解质增加时,一方面会为离子提供更多的输运通道,提高离子导电率,另一方面过多的电解质则会为氧气在电解质中的输运增加传质阻力。铂颗粒是电化学反应进行的场所,增加铂颗粒数量可以显著增加有效反应面积;球碳颗粒一方面是铂颗粒的载体,其大小直接关系着电化学反应的有效反应面积,另一方面,球碳颗粒还是电子输运的介质,为电子在催化层内的迁移提供场所。另外,由于在催化层电解质中,磺酸基与水结合为膜态水(水合效应),膜态水含量关系着质子导电率,在低温环境下,水合效应可以有效降低冰的产生速率,缓解冰对三相反应区的覆盖,这对燃料电池低温启动过程具有重要影响。阴极催化层的结构一方面直接影响着氧气的传质阻力及离子和电子的输运过程,另一方面也影响着结冰过程中的水合效应,因而阴极催化层结构参数对PEMFC低温启动过程至关重要。

2 数值模型

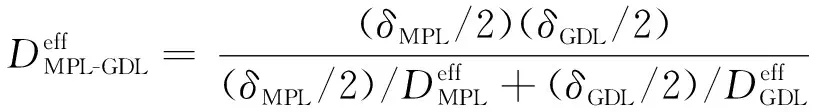

本文建立了PEMFC沿膜电极厚度方向的一维多相非等温非稳态低温启动模型。图2(a)所示为燃料电池的构成及其在低温环境下各多孔组件中发生的关键输运过程。本模型考虑了PEMFC低温启动过程中发生的一系列传热-传质-反应-相变过程,主要包括质子交换膜(PEM)、催化层(CL)、微孔层(MPL)、气体扩散层(GDL)及流道(CH)中水的输运-相变过程,催化层中的传质反应过程以及全电池的热量传递过程。本章搭建的一维模型中考虑了沿膜电极厚度方向(垂直于膜表面方向)进行的传热传质过程,模型中求解的守恒方程及其相应的求解域如图2(b)所示,模型中燃料电池由端板、流场板(BP)、GDL、MPL及PEM组成,模型中涉及的燃料电池设计参数及操作参数如表1所列。

表1 模型设计参数及操作参数

(a)低温启动中的关键输运过程

2.1 模型假设

本文建立的PEMFC的一维低温启动模型包含以下假设:

(1)仅考虑沿膜电极厚度方向上的传热传质过程;

(2)由于GDL、MPL和CL中的对流传质过程仅在插指型流场沿膜电极平面方向上才较为显著,因而本模型仅考虑沿膜电极厚度方向上的扩散传质和导热过程;

(3)阴极催化层(CCL)中电化学反应生成的水直接被CCL中的电解质吸收,以膜态水的形式存在;

(4)GDL、MPL和CL为各向同性;

(5)气体为理想气体。

2.2 水传输方程

PEMFC低温启动过程中,PEM与CL电解质中存在膜态水,并且膜态水可产生相变,生成凝结态膜态水。沿膜电极厚度方向上PEM与CL电解质中膜态水和凝结态膜态水的输运方程,可分别由如下方程进行求解

(1)

(2)

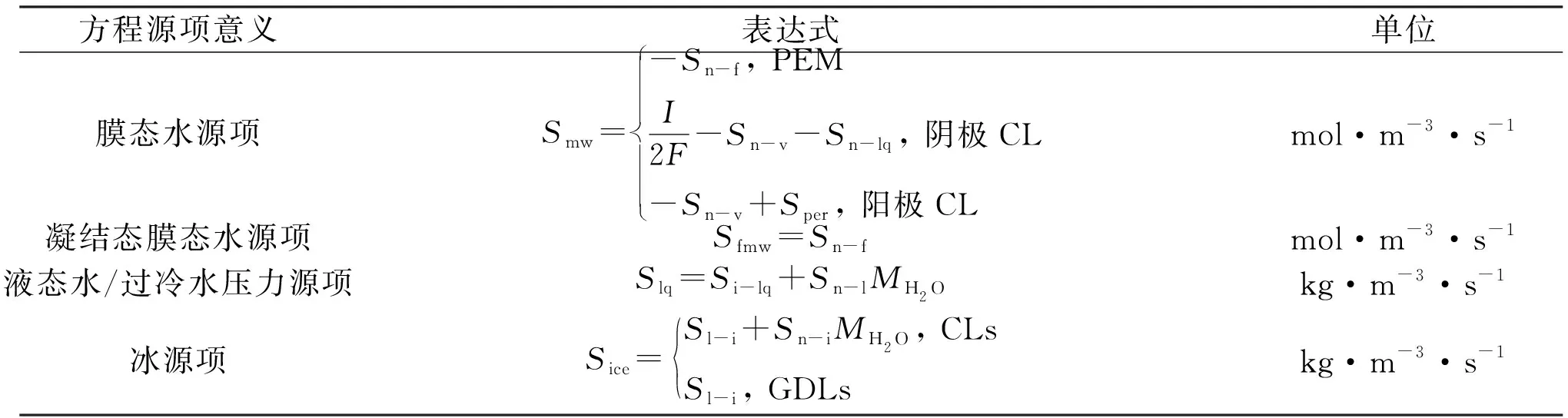

式中:λ和λf分别为膜态水含量和凝结态膜态水含量;ρPEM为PEM的密度,kg/m3;t为时间,s;nd为电渗拖拽系数;Iion为离子电流密度,A/m2;E为PEM膜当量,kg/mol;ω为CL电解质体积分数;Dnmw为膜态水的扩散系数,m2/s,如表2所列;Smw和Sfmw分别为膜态水和凝结态膜态水方程源项,如表2所列。本文考虑了电化学反应中催化层内生成的膜态水,膜态水与凝结态膜态水之间的相变,膜态水与气态水之间的相变,膜态水与液态水之间的相变,质子跨膜输运时迁移带走的膜态水,以及由于阴阳两极CL内水的压差而导致的压力扩散。研究发现,阴极MPL的存在会增强水的压差扩散,具体水的相变源项如表3所列。其中ζ为相变系数,s-1;X为摩尔分数。

表2 电化学及热质传递过程参数及表达式

表3 水的相变方程

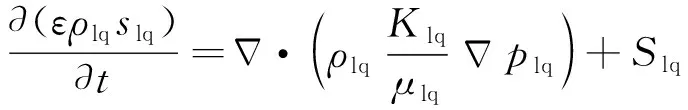

在GDL、MPL及CL孔隙中液态水、过冷水沿膜电极厚度方向的输运方程如下

(3)

式中:ε为孔隙率;ρlq为液态水、过冷水的密度,kg/m3;slq为液态水、过冷水的体积分数;Klq为液态水、过冷水的渗透率,m2,如表2所列;μlq为液态水、过冷水的动力学黏度,kg/(m·s),如表2所列;Slq为液态水、过冷水源项,如表4所列,具体的相变源项如表3所列。其中,I为电流密度,A/m2;F为法拉第常数,F=96 487 C/mol。本文考虑了液态水、过冷水与气态水之间的相变,液态水、过冷水与冰之间的相变,膜态水与液态水、过冷水之间的相变。plq为液态水、过冷水压力,其与毛细压力plq、气体压力pg之间的关系如下

表4 水输运方程源项

pc=pg-plq

(4)

液态水、过冷水的体积分数可通过Leverett-J方程求得

(5)

式中:σ为液态水、过冷水表面张力;θ为接触角;K0为本征渗透率。

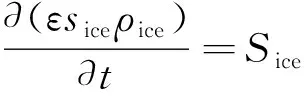

在GDL、MPL、CL孔隙及CH中,冰沿膜电极厚度方向的守恒方程如下

(6)

式中:sice为孔隙中冰的体积分数;ρice为冰的密度,kg/m3;Sice为冰的源项,如表3所列。需要指出的是,多孔介质中水的冰点略低于自然界中水的冰点(TN= 273.15 K),两者的温差定义如下

(7)

式中:hfusn为融化潜热,J/kg,如表1所列;dCL,MPL,GDL为多孔层的孔径,如表1所列。

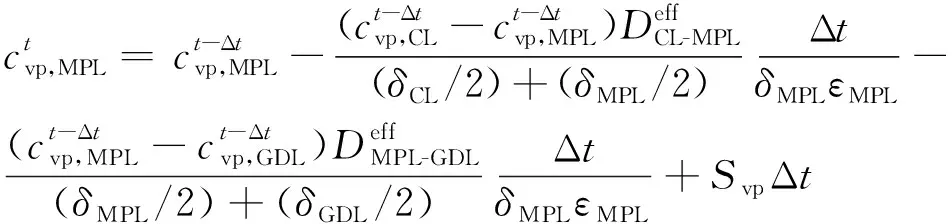

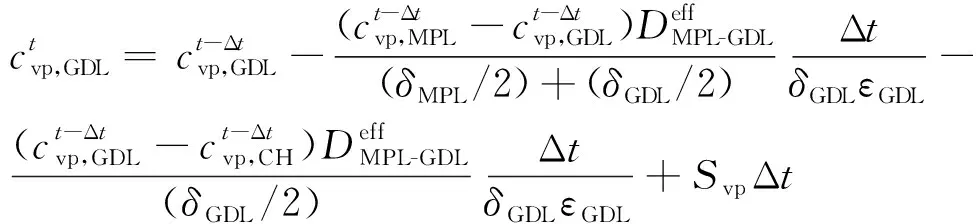

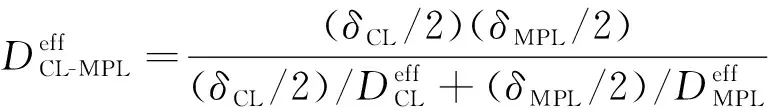

本文中,多孔介质孔隙中气态水的输运以扩散为主导。为了降低计算成本,提高计算效率,本章对模型中气态水的传输做了如下简化

(8)

(9)

(10)

SvpΔt

(11)

(12)

(13)

2.3 能量守恒方程

沿膜电极厚度方向上描述热量传递的能量守恒方程为

(14)

式中:Cp为比热容,J/(kg·K);k为导热系数,W/(m·K);ST为能量源项,表达如下

(15)

式中:φ为面比电阻,Ω·m2,其计算公式由下文给出;ηact为过电势,V;I为电流密度,A/cm2;Spc为相变潜热,其定义如下

(16)

2.4 性能预测方程

本文中,燃料电池性能的预测采用Tafel方程,其输出电压由下式求解

Vout=Vnernst+Vact+Vconc+Vohmic

(17)

式中:Vnernst为开路电压;Vact为活化损失;Vconc为浓差损失;Vohmic为欧姆损失。

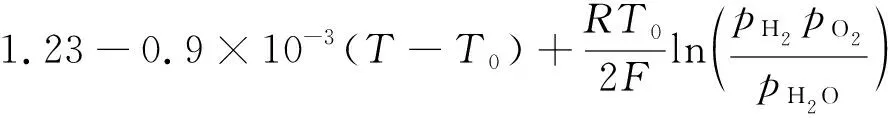

开路电压Vnernst表达为

Vnernst=

(18)

式中:T0为298 K;R为摩尔气体常数,J/(mol·K)。

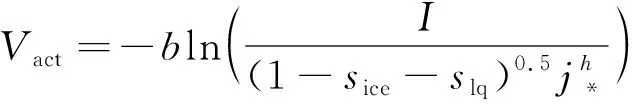

活化损失的预测方程考虑了氧气在CL中的传质损失(电解质薄膜的界面阻力、电解质中的扩散阻力及铂颗粒的界面阻力)。用铂表面的氧气浓度替代流道中的氧气浓度,本模型中的活化损失Vact表达如下

(19)

(20)

(21)

(22)

(23)

(24)

(25)

(26)

(27)

式中:ξ为化学计量比;pc为阴极入口压力,Pa;Dmole和DKn分别为氧气的分子扩散系数和克努森扩散系数,单位均为m2/s。

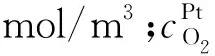

氧气通量NO2(mol·m-2·s-1)的定义为

(28)

式中:jc为体积电流密度,A/m3;aC为电解质单位体积表面积,m-1,分别由下式求得

(29)

(30)

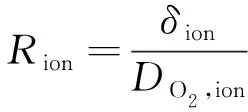

其中:εC为球碳颗粒体积分数;rC为球碳颗粒半径,m;δion为电解质薄膜厚度,m,其定义为

(31)

其中εion为电解质的体积分数。

(32)

这3部分的计算公式为

(33)

(34)

(35)

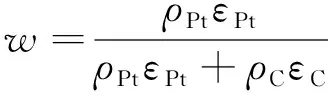

式中:k1和k2分别为电解质薄膜表面及铂颗粒表面的界面阻力系数;DO2,ion为氧气在电解质中的扩散系数,m2/s;ρPt和ρC分别为铂颗粒和碳颗粒的密度,kg/m3;rPt为铂颗粒半径,m;w为铂颗粒在Pt/C颗粒中的质量分数,其分别由下式计算

(36)

(37)

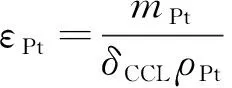

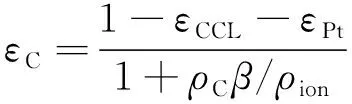

其中εPt和εC分别为铂颗粒和球碳颗粒的体积分数。

(38)

(39)

铂颗粒、球碳颗粒和电解质的体积分数分别定义如下

(40)

(41)

εion=1-εCCL-εPt-εC

(42)

式中:β为电解质和球碳颗粒的质量比;ρion为电解质密度,kg/m3;εCCL为阴极催化层孔隙率。

浓差损失Vconc表达如下

Vconc=bln(1-I/jD)

(43)

式中

(44)

欧姆损失Vohmic表达如下

Vohmic=-Iφ

(45)

式中

φ=Acell(RPEM+RCL+RMPL+RGDL+RBP)

(46)

本文性能预测方程涉及的参数如表5所列。

表5 性能预测方程参数

2.5 边界条件

本文建立的模型只考虑沿膜电极厚度方向上端板与环境的对流换热损失,忽略膜电极面内方向上燃料电池与环境的换热过程。对于燃料电池与环境的接触面,本章采用对流换热边界,计算方程如下

(47)

式中:h为对流换热系数,W/(m2·K);A为壁面表面积,m2;Twall为燃料电池壁面温度,K;Tsur为环境温度,K。

本文采用线性电流加载模式,以输入条件的形式与上述电化学反应、产热相关联,具体包括表3、能量守恒方程源项式(15)、性能预测方程中活化损失式(19)、浓差损失式(43)和欧姆损失式(45)。加载电流密度I与加载时间t呈如下关系

(48)

式中:初始电流密度I0=0.1 A/cm2;电流加载角θ=40°。

在初始状态下,CL与PEM中膜态水含量为3.0,膜电极与CH中无冰存在,单电池温度为-10℃。

2.6 数值方法

本文采用有限体积法离散微分方程(1)、(2)、(4)、(7)及(14),各离散守恒方程采用四阶精度Runge-Kutta方法,并采用显示算法进行求解,残差标准为10-9。在求解气态水方程时,时间精度设定为10-6s,以保证该方程求解的精度。

本文进行了网格独立性验证,最终对BP、CH、GDL、MPL、CL、PEM分别划分了10个网格,燃料电池的总网格数为110个,网格独立性验证可参见作者之前的研究[40]。

3 研究结果与讨论

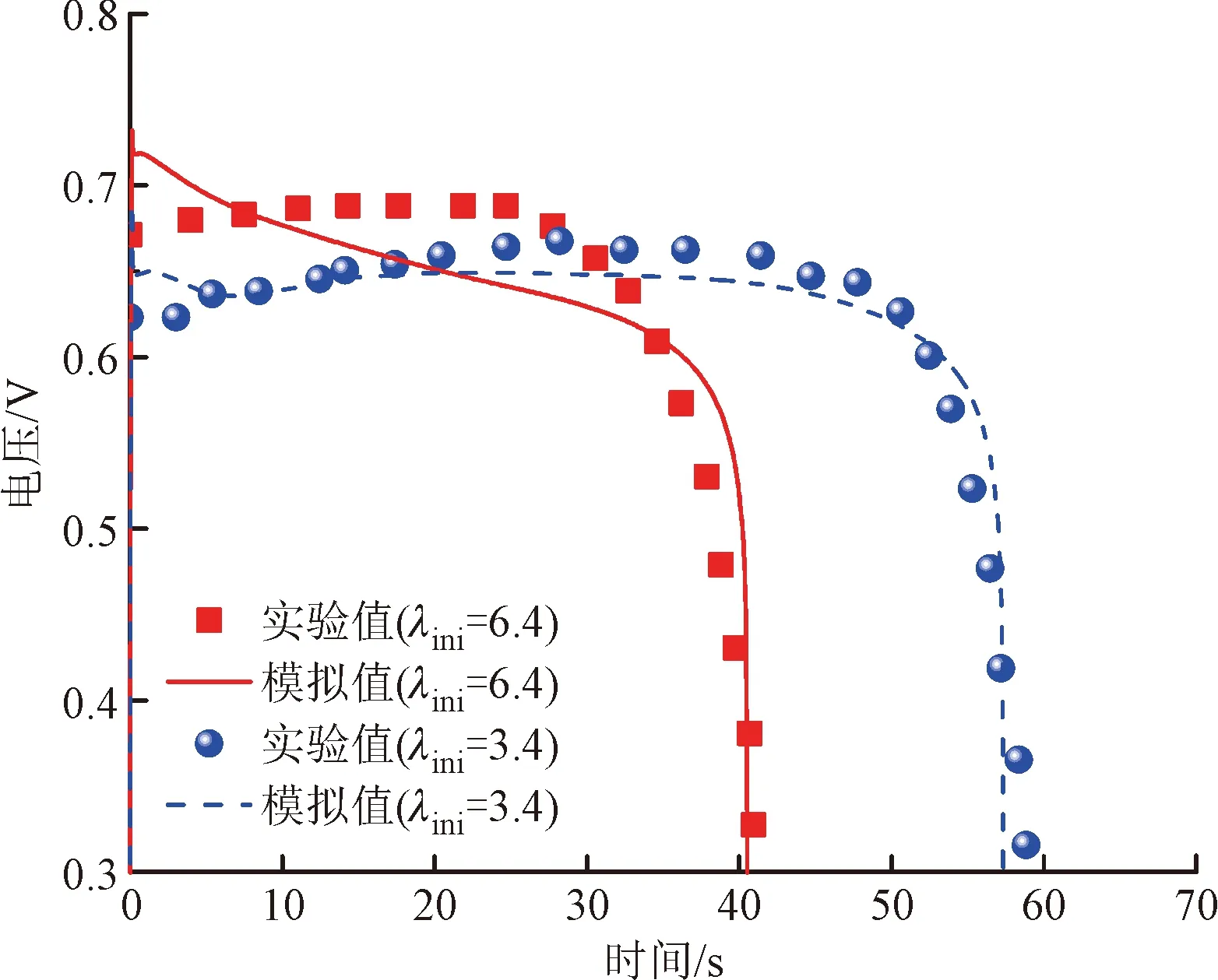

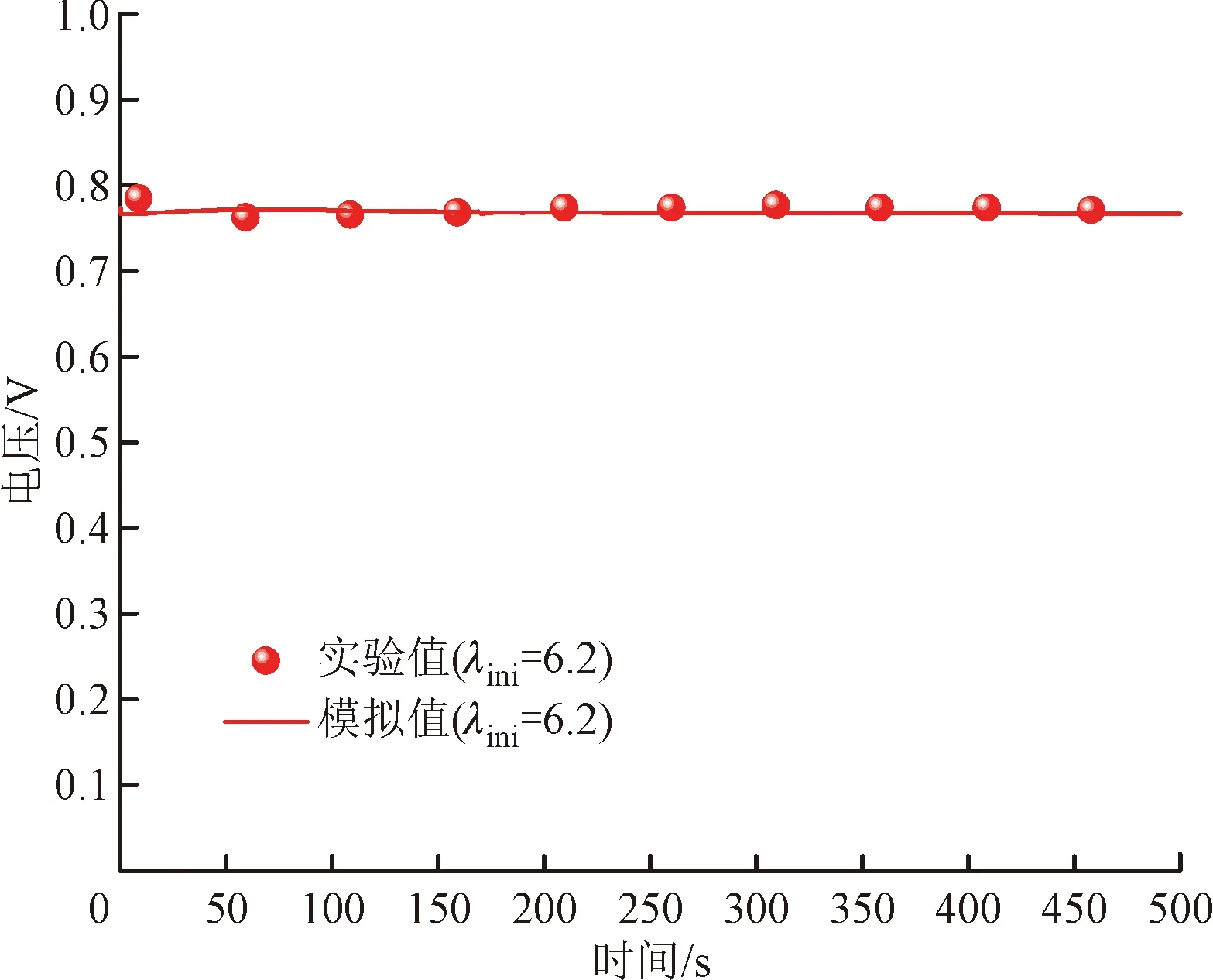

将本文搭建的PEMFC一维多相非等温低温启动模型分别与低温启动失败和低温启动成功的实验数据[41]进行了对照,结果吻合良好。图3(a)对比了模拟结果与单片电池低温启动失败过程的电压变化。在这个过程中,环境温度和进气入口温度为-20℃,进气相对湿度为0,进气压力为101 325 Pa,启动过程采用0.1 A/cm2的恒电流模式,初始时膜态水含量λini分别为6.4和3.4,且膜电极和流道中在初始状态下无冰的存在。可以看出,模拟结果与实验结果在不同初始膜态水含量的条件下均吻合良好。图3(b)为环境温度和进气入口温度在-3℃时单片电池低温启动成功的实验数据与模型预测电压变化的对比,启动过程采用0.04 A/cm2的恒电流模式,初始膜态水含量λini=6.2,进气相对湿度为0,进气压力为101 325 Pa,初始状态下膜电极和流道中无冰的存在。结果也显示模拟结果与实验数据匹配良好。

(a)环境温度Tsur =-20℃

(b)环境温度Tsur =-3℃

CCL铂载量直接影响着CCL中的三相反应区面积,因而对电池性能有着至关重要的影响。本文中,CCL铂载量由0.05 mg/cm2到0.3 mg/cm2变化,所选铂载量范围为实际燃料电池催化层铂载量设计范围[42]。为了保证CCL在铂载量变化时,铂的体积分数(εPt)保持不变,因而在铂载量变化的同时,CCL厚度也做相应改变,具体数值如表6所列。

表6 不同铂载量下对应的CCL厚度

3.1 低温启动性能的影响

图4所示为低温启动过程中CCL铂载量对电池性能和各项损失的影响。由图4(a)可以看出,随着低温启动过程的进行,加载电流线性增加,当铂载量为0.05 mg/cm2时,电池在-10℃下低温启动失败;而当铂载量增加到0.1 mg/cm2后,电池低温启动成功;但随着铂载量的进一步增加,电池低温启动成功的时间变化并不明显。值得注意的是,当铂载量大于等于0.1 mg/cm2时,由于加载电流随加载时间线性增加,电池电压随之下降;当低温启动成功时(t=60 s),电池电压和功率密度有小幅增加;但是随着铂载量的增加,电池电压和功率密度的增幅随之降低。图4(b)为4种铂载量下对应的活化损失和欧姆损失。可以看出,随着铂载量的增加,电池欧姆损失随之增加,这是由于铂载量增加的同时,CCL厚度也随之增加,从而造成电池欧姆损失的增加;但是铂载量增加的同时,电池的活化损失降低,这是由于铂载量增加后电池催化层的三相反应区面积增加,导致电池活化损失降低。此外,当低温启动成功时,活化损失有小幅下降,并且降幅随铂载量的增加而减小。以上规律说明,过小的铂载量不利于低温启动过程的进行,但过高的铂载量又不利于电池性能的提升,本研究发现当铂载量为0.1 mg/cm2时低温启动性能最优。

(a)电压与功率变化

3.2 氧气传质反应过程的影响

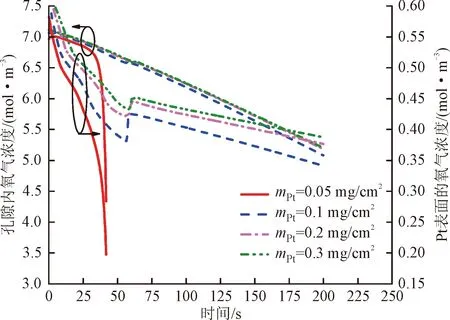

图5所示为低温启动过程中CCL铂载量对CCL孔隙内和铂表面氧气浓度的影响。由图可以看出,CCL孔隙中氧气浓度比铂表面的氧气浓度高一个数量级,随着低温启动过程的进行,孔隙中的氧气浓度与铂表面的氧气浓度总体呈下降趋势。当铂载量为0.05 mg/cm2时,-10℃下电池低温启动过程失败。CCL孔隙中的氧气浓度变化分为两个阶段,第一阶段中的氧气浓度缓慢下降,这时的氧气浓度变化主要是由电化学反应过程的消耗导致的;第二阶段中氧气浓度迅速下降,这时CCL孔隙中形成大量的冰,从而堵塞了CCL的孔隙,造成孔隙中氧气浓度的迅速下降。从铂载量0.05 mg/cm2时对应的CCL铂表面的氧气浓度变化中可以发现,氧气浓度的下降速度十分迅速,当CCL孔隙没有被大量冰堵塞时,铂表面的氧气浓度下降主要是由于电化学反应的消耗所导致,而当大量的冰堵塞CCL孔隙后,孔隙中的氧气浓度迅速下降,使得输运到铂表面的氧气减少,加之电化学反应的消耗,使得铂表面的氧气浓度急速下降。值得注意的是,当CCL孔隙中没有大量的冰时,CCL孔隙中的氧气浓度变化速率较慢,而铂表面的氧气浓度的下降速度则十分迅速,这说明氧气从CCL孔隙向铂表面进行输运的过程存在时间效应,氧气在催化剂颗粒内的输运速度直接影响着电池的性能响应。对于铂载量为0.1 mg/cm2到0.3 mg/cm2的工况,CCL孔隙中的氧气浓度随着铂载量的增加而增加,当电池低温启动成功时,CCL孔隙中的氧气浓度有少许增加,但并不明显;而从CCL铂表面的氧气浓度变化可以发现,当低温启动成功时,铂表面的氧气浓度有较大幅度的增加,并且随着铂载量的增加,铂表面的氧气浓度增幅降低,并且启动成功后,铂表面的氧气浓度呈线性下降趋势,较低温启动成功之前的氧气浓度下降速度显著变慢。

图5 CCL铂载量对CCL孔隙内的氧气浓度和铂表面的氧气浓度的影响Fig.5 Effect of cathode catalyst Pt loading on oxygen concentration of pore and Pt surface

3.3 冰的生成过程的影响

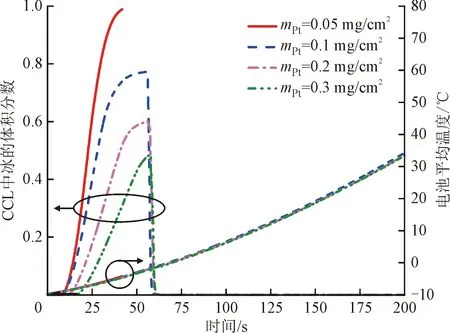

图6所示为不同铂载量下CCL中冰的体积分数和电池平均温度的变化。由图可知,在低温启动过程中,当局部温度低于冰点温度时,CCL中有冰的生成,铂载量过小时(mPt=0.05 mg/cm2),冰的生成速率最快,CCL温度未达到冰点温度时孔隙便被生成的冰完全堵塞,造成电池启动失败;随着铂载量的增加,CCL中冰的最初生成时间推迟,冰的生成速率下降,CCL中冰的峰值体积分数下降。但是值得注意的是,电池内达到冰点温度后,生成的冰开始融化,铂载量对冰的融化速率影响较小,CCL中的冰完全融化的时间相差较小。对于CCL铂载量对电池平均温度变化的影响,随着低温启动过程的进行,电池温度随之升高,但是铂载量对电池温升速率的影响并不明显,这主要是由于CCL厚度较小。虽然铂载量增加的同时CCL厚度也随之增加,但是其对电池平均温度的变化速率的影响十分有限。

图6 CCL铂载量对CCL中冰体积分数及电池平均温度变化过程的影响Fig.6 Effect of cathode catalyst Pt loading on the evolution of ice fraction in CCL and temperature of fuel cell

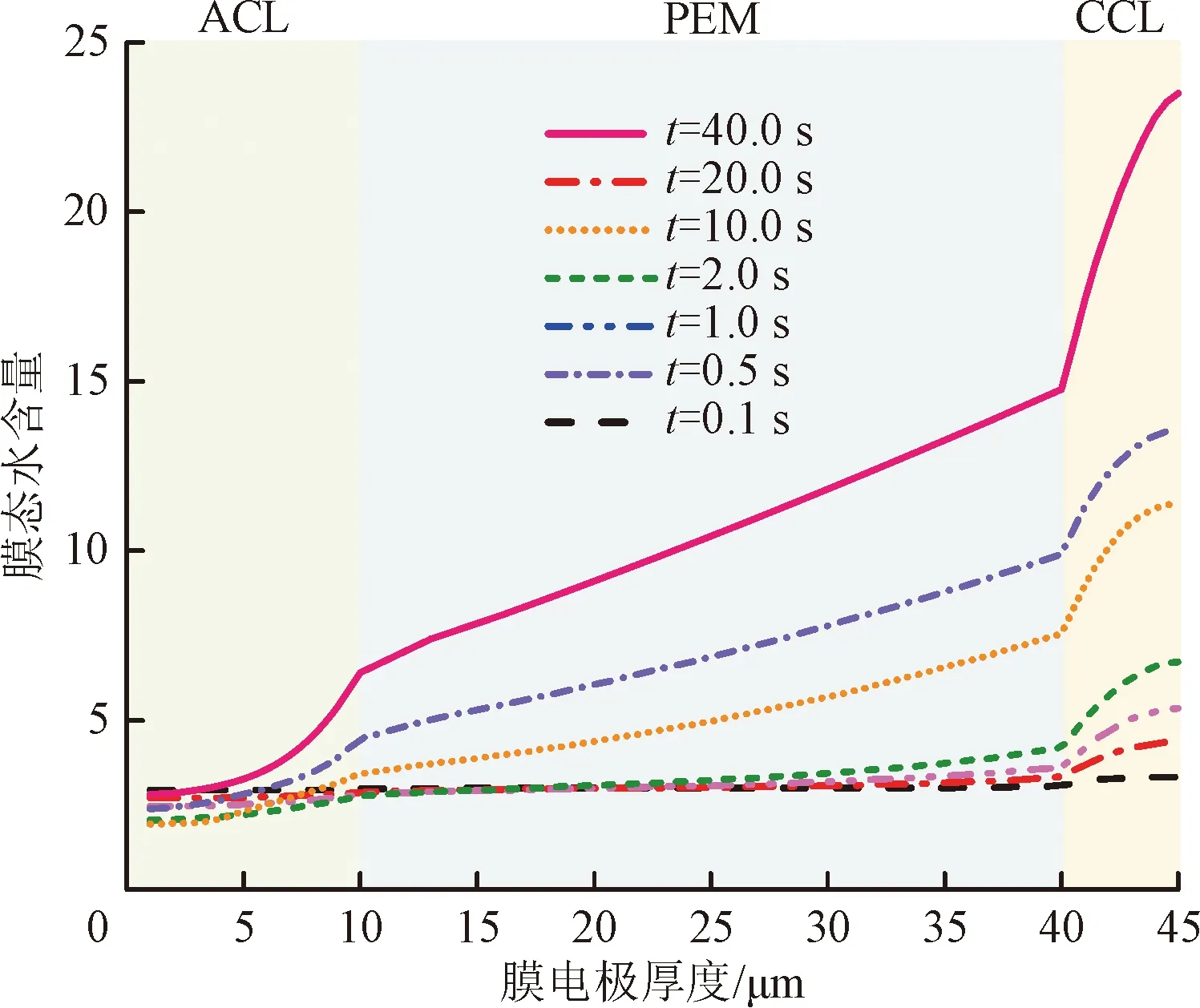

3.4 膜态水含量变化过程的影响

图7所示为CCL铂载量对膜电极中膜态水含量分布变化的影响。由图可知,在4种铂载量的工况下,膜电极中膜态水含量梯度在启动开始的几秒钟迅速产生,这主要是由于电渗拖拽作用导致的,随后CCL中产生冰,膜态水含量的变化速度逐渐趋缓。此外,随着铂载量的增加,阳极催化层(ACL)和CCL中膜态水含量的分布梯度变小,并且CCL中膜态水含量的峰值也随之降低,这是由于随着CCL铂载量的增加,CCL厚度随之增加,电渗拖拽和膜态水的扩散效应减弱导致的。

(a)mPt=0.05 mg/cm2

(c)mPt=0.2 mg/cm2

(d)mPt=0.3 mg/cm2

4 结 论

本文建立了PEMFC沿膜电极厚度方向上的一维多相非等温非稳态低温启动模型,耦合了考虑氧气在CCL中传质阻力的电化学反应动力学模型,研究了CCL铂载量在低温启动中对电池性能、氧气传质反应过程、冰生成过程及膜态水含量变化过程的影响,主要结论如下:

(1)过小的铂载量不利于低温启动过程的进行,但过高的铂载量又不利于电池性能的提升,本文研究发现当铂载量为0.1 mg/cm2时低温启动性能最优;

(2)氧气从CCL孔隙向铂表面进行输运的过程存在时间效应,当CCL孔隙中没有大量的冰时,CCL孔隙中的氧气浓度变化速率较慢,而铂表面的氧气浓度的下降速度则十分迅速;

(3)随着铂载量的增加,CCL中冰的最初生成时间推迟,冰的生成速率下降,CCL中冰的峰值体积分数下降;

(4)随着铂载量的增加,ACL和CCL中膜态水含量的分布梯度变小,并且CCL中膜态水含量的峰值也随之降低。