集装箱作业流程智能化控制系统设计与研究

钟彦鹏

(中国铁路兰州局集团有限公司 货运部,甘肃 兰州 730000)

1 铁路集装箱运输管理现状分析

随着市场需求变化以及货物运输方式的多样化,集装箱运输由于其货物装卸方便、运输过程安全性高、损耗小、便于“门到门”服务等特点,在近几年发展迅猛。2023 年上半年,中欧班列累计开行8 624 列、发送93.6 万TEU,同比分别增长15%和29%;西部陆海新通道班列累计发送货物42.4 万TEU,同比增长10.4%。作为现代运输行业的一种重要方式,目前对集装箱运输在客户服务、装卸车安全卡控、信息共享等管理方面提出了更高的要求[1]。

通过对北京、上海、广州、成都、重庆、西安、郑州、武汉、昆明、乌鲁木齐、兰州等10 个城市的铁路集装箱中心站进行的调研,发现目前我国集装箱管理手段还不能完全适应铁路现代化的发展,主要问题表现在以下方面。

(1)缺乏相关信息展示平台。客户通过铁路95306 平台办理集装箱运输业务,客户进站提空箱还是办理到达重箱交付手续,车站只能通过电话联系客户,安排进出站。而且客户需到营业厅办理取送箱手续,办理流程繁琐复杂且不能及时掌握货与车的作业进度。

(2)装卸作业过程存在安全隐患。目前在铁路货场集装箱装卸过程主要通过人工识别箱号,通过对讲机沟通装卸质量,在装卸作业过程中存在装错车、吊错箱等问题,导致超偏载问题的发生,影响铁路运输安全。

(3)生产作业管理手段有待加强。集装箱作业过程管理相关规章制度多且繁琐,在生产过程中监管力度较小,考核难度大。为了方便管理,应在增加作业过程全程自动录像的同时,将各种规章制度卡控融合到系统管理中,在系统操作流程上按规章制度流程进行严格卡控,将安全落实到作业过程中。

(4)作业效率有待提高。车站为了方便管理,一般货场将集装箱堆放区域划分为空箱堆放区和重箱堆放区,当一个区域集装箱堆放上千个箱后,需要手工登记每个箱区箱位的集装箱与箱中货物信息,寻箱找货时通过人工查阅手工登记的台账或现场清点,工作量大、效率低下且准确率不高。

综上所述,为了强化集装箱作业流程管理,提高作业质量和作业效率,加强安全卡控,充分发挥新技术和新型设备优势,研发一套集装箱作业流程智能化控制系统是非常必要的。

2 铁路集装箱作业智能化控制系统设计

集装箱堆场大规模的装卸作业是紧密联系在一起的生产线,周而复始,因此该流程的每个环节都含有随机因素。流程中每个随机因素的改变都会影响到作业速度、效率及安全。因此,按照管理创新、流程优化、信息共享、系统集成的思路,从铁路集装箱堆场业务的实际情况出发,对集装箱作业流程控制管理进行全面规划。以安全卡控为主导,配合现代智能化设备,对堆场进行合理化管理,对堆场作业过程进行全方位多节点的卡控,排除空重箱混排等安全隐患,从而保障作业安全、提高作业效率。

2.1 系统功能需求分析

结合国内集装箱运输管理现状,对全路集装箱作业流程管理中存在的共性问题进行分析,以安全卡控为基础,结合既有的设施设备,建立一套完整的集装箱作业流程智能化控制系统,满足现场作业需要。

(1)建立集装箱作业进度网上办理进出门预约及作业进度反馈功能。建立“铁路货运”微信公众号办理软件,提取铁路95306 装箱需求信息,客户通过公众号预约进门集卡车牌、集装箱箱号,客户可以实时掌握审核批准进度,了解集装箱运输办理进程的同时,及时掌握集卡及集装箱运输轨迹。

(2)利用集装箱门禁及汽车衡称重对进出门集卡及集装箱进行卡控。进门自动识别集卡号、箱号并称重,根据公众号预约信息进行匹配,自动放行,同时将过车信息及时反馈到“铁路货运”微信公众号,让客户及时了解进门信息。

(3)结合规章制度通过智能分析对吊箱作业过程进行监控。一是在正面吊和龙门吊立柱及吊具上安装智能识别摄像机,在吊箱过程中通过视频流自动识别箱号[2],将识别出的集装箱与作业信息进行对比,核验一致时自动记录作业过程。二是获取吊钩秤重量与作业信息进行检验,判断空重状态。当二者其中之一检验不通过时,系统自动报警,不能进入下一步操作,直到检验通过可进入下一步作业,避免吊错箱、装错车,造成“重当空排,空当重排”等问题。

(4)建立图型化集装箱堆场模型便于寻箱找货。搭建图型化集装箱堆场,龙门吊完成装卸作业后,按箱区箱位实际状态自动生成图型化堆场图,寻箱找货时可通过集卡车牌、箱号、车号等查找集装箱,并可导出台账。

(5)作业过程完成后自动生成统计报表。作业完成后可自动生成装卸车台账、装卸作业单、日况表,可按日、旬、月、季、年等统计查询,并建立相应数据库,方便各类条件查询检索和数据长期保存。

(6)建立标准接口,实现作业信息共享。自动获取铁路95306需求信息、现车系统股道现车信息、箱管系统装载清单信息,为作业提供支撑。当完成作业后,自动将车信息、卸空信息反馈到铁路95306、现车系统、箱管系统、货票系统,形成完整作业链,同时通过“铁路货运”微信公众号向客户反馈作业轨迹。

2.2 系统逻辑架构

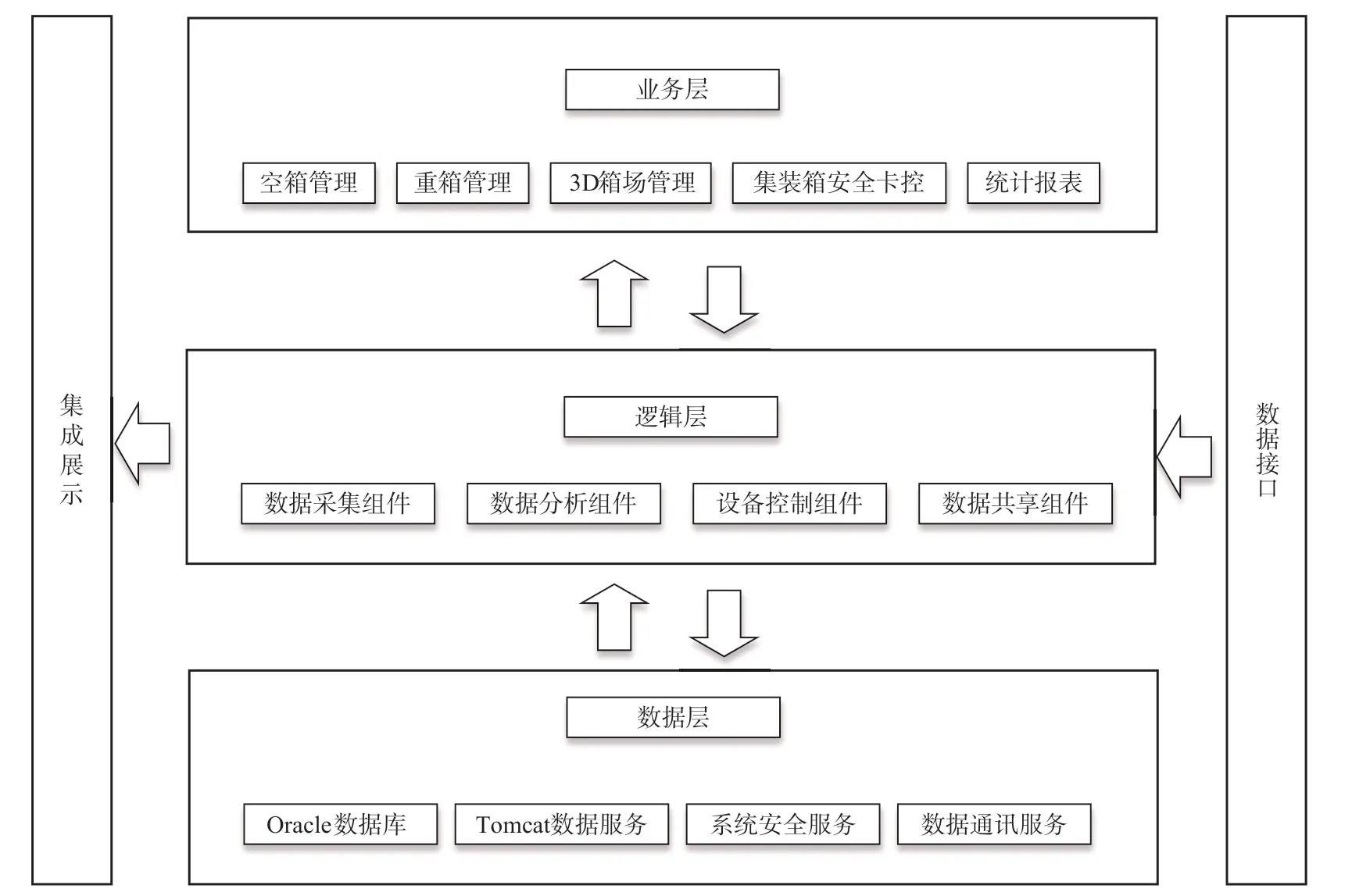

集装箱作业流程智能化控制系统架构采用业务层、逻辑层、数据层3 层模式结构,从可靠性、扩展性、实用性、完整性和管理性考虑实现3 层之间的数据连接和指令传达。业务层实现数据的传输,将用户的需求传达和反馈,保证用户体验;逻辑层是业务层与数据层的桥梁,实现3 层之间的数据连接和指令传达,对接收数据进行逻辑处理;数据层包含数据库、存储、公共数据访问等。系统架构图如图1所示。

图1 系统架构图Fig.1 System architecture

(1)业务层。采用人机信息交互(UI)界面方式,将空重箱移箱、空重箱堆放、重箱不压空箱等吊箱程序展示给用户,箱调员可通过界面发送集装箱作业指令,正面吊、门吊司机通过专用移动终端接收指令,完成后自动反馈作业状态。

(2)逻辑层。通过数据采集组件、数据分析组件,将铁路95306 电商系统需求信息、现车系统股道现车信息、货票系统货票信息、箱管系统集装箱信息、门禁系统进出门车牌信息及箱号信息、吊勾秤重量及偏载信息,通过检索完成信息整合及入库。在作业过程中,向正面吊、门吊司机移动终端下达指令,对安全进行卡控。完成作业后,将生产过程数据递交铁路95306 电商系统、现车系统、货票系统、箱管系统,使作业过程形成闭环,作业信息利用最大化。

(3)数据层。对各环节数据进行存储、整合,为逻辑层提供数据过滤、运算、及时响应。对重要级数据进行加密存储,通过口令匹配进行解密及输出,确保数据安全。

2.3 系统功能结构

集装箱作业流程智能控制系统功能采用的技术和设备建立在我国现有成熟技术和装备的基础上,充分考虑集装箱安全管理和作业需要,以及信息通道能力、信息技术发展的前瞻性等,适度超前规划设计。综合考虑既有设备设施、信息等资源的整合和共享,按照先进、成熟、经济、适用、可靠的原则统一规范,进行工程设计。系统功能结构图如图2所示。

图2 系统功能结构图Fig.2 System functional structure

2.4 系统网络结构

为了确保铁路网络安全,将网络划分为局域网及铁路网两大部分,集装箱作业流程智能化控制系统在局域网内运行,在移动装卸设备上安装移动终端实现移动通信。与铁路网络上运行的信息通信时,建立专用应用接口服务器,接入VPN 专网,通过安全平台实现VPN 专网及铁路网之间数据交换,达到两网数据交换的同时,又确保网络安全的效果[3]。系统网络结构图如图3所示。

图3 系统网络结构图Fig.3 System network structure

2.5 系统功能模块

(1)网上办理。客户通过微信关注微信公众号后,系统自动将铁路运输信息推送给客户。集装箱在堆场作业完毕后,系统将集装箱箱区箱位信息自动推送给客户。客户预约进门信息可自动生成,客户随时随地通过手机完成取送货办理,方便快捷。

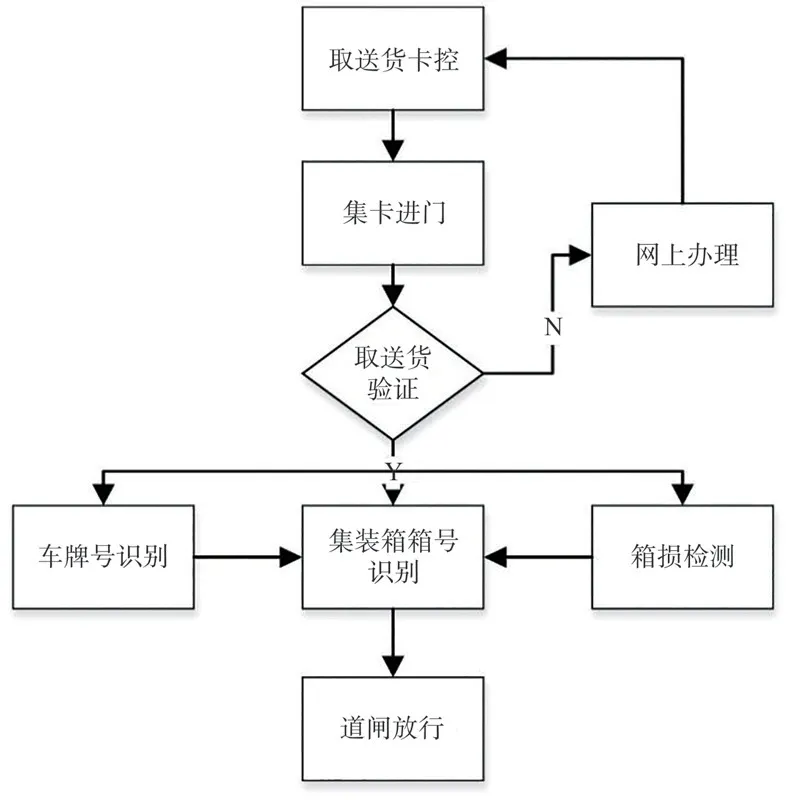

(2)取送货卡控。客户通过微信公众号办理完进站预约后,将取送箱信息、箱区箱位箱号等信息转发给集卡司机,进门时通过门禁系统自动识别集卡车牌,通过箱号识别模块自动识别箱号,与微信公众号的预约信息进行核对,核对成功自动放行。核对失败分2 种情况处理,一是通过扫描现场二维码快速预约,成功放行;二是对于无办理车辆劝返,避免造成堆场交通堵塞,避免安全事故发生。取送货卡控业务逻辑图如图4所示。

图4 取送货卡控业务逻辑图Fig.4 Logic diagram of take delivery card control business

(3)称重检斤。集卡进入秤台后,自动识别车牌号,取出进门自动识别的箱号,同时多次获取集卡稳定的重量的平均值,当该车以前有过空车过车重量时,系统自动将空车重量提取出来进行去皮,核验集装箱重量,对于超重自动警示提醒,对正常车辆自动放行。

(4)装卸作业过程卡控。

①装集卡。集卡空车进入集装箱堆场后,根据装箱品类选取堆场内空箱,值班员通过系统向门吊、正面吊司机下发吊箱计划,门吊、正面吊司机接收到计划后通过系统引导到选定的集装箱位置,吊箱时通过摄像机自动识别集装箱箱号,与吊箱计划中的箱号进行核验,箱号不一致时,系统自动预警,不可正常进入下一环节操作。正常操作完成后,集卡离开堆场,出门验证集卡车牌及箱号,形成作业报表。

②卸集卡。集卡进入集装箱堆场后,空箱回送时,值班员通过系统向门吊、正面吊司机下发吊箱计划,门吊、正面吊司机接收到计划后通过系统引导将空箱放到指定的箱位。重箱回送,值班员通过系统向门吊、正面吊司机下发吊箱计划,门吊、正面吊司机接收到计划后通过系统引导将重箱放到指定的箱位,吊箱时通过摄像机自动识别集装箱箱号,与吊箱计划中的箱号进行核验,箱号不一致时,系统自动预警,不可正常进入下一环节操作。正常操作完成后,集卡离开堆场,出门验证集卡车牌,形成作业报表。

③装火车。值班员通过系统向门吊、正面吊司机下发吊箱计划,门吊、正面吊司机吊箱时通过摄像机自动识别集装箱箱号,获取吊钩秤重量,箱号与吊箱计划中的箱号不一致或重量不一致时,系统自动预警,不可正常进入下一环节操作,防止吊错箱、同一车装入2个20 ft的一空一重集装箱偏载情况。

④卸火车。值班员通过到达集装箱情况向门吊、正面吊司机下发吊箱计划,门吊、正面吊司机吊箱时通过摄像机自动识别集装箱箱号,获取吊钩秤重量,箱号与吊箱计划中的箱号不一致,系统自动预警,不可正常进入下一环节操作,防止吊错箱,同时记录存放的箱区箱位。

装卸作业过程卡控逻辑图如图5所示。

图5 装卸作业过程卡控逻辑图Fig.5 Card control logic diagram of loading and unloading process

(5)堆场3D 展示。装汽车和装火车完成作业后,堆场展示自动将取走箱在3D界面取消,取走的箱可通过箱号或车号对取走集卡车牌、使用单位等详细信息进行轨迹查询,卸汽车和卸火车完成作业后,堆场展示自动将存放后的箱区、箱号、收货人、预约状态等详细信息自动展示出来。系统支持寻箱、理箱等功能,通过作业过程产生的信息,自动形成堆场展示图。

(6)智能视频监控。智能视频监控系统整合货场既有视频监控,自动分析和AI 深度学习作业场景中发生的行为或事件[4],通过对现场集装箱作业行为进行识别、分析和AI 深度学习,实现安全事件抓拍、违章行为识别、风险隐患分析等功能,及时发现问题、分析问题、处理问题,消除安全隐患[5]。

(7)统计报表。装卸作业完成后,系统自动生成装车台账、装车日况表、卸车日况表、装载清单等车站所需的各项报表,替代手工登记、统计报表,且可按日、月、旬、季、年统计查询,可长时间保存、方便查阅。

3 铁路集装箱作业流程智能化控制系统关键技术

(1)基于深度学习的集装箱箱号识别。

①基于深度学习的集装箱箱号定位。首先选用基于边缘与滑动窗定位,边缘检测算子检测出图像字符边缘,再找高区分度的字符特征实现集装箱编号区域定位,但受太阳强光照射或对应拍摄背景较为复杂,集装箱堆放较多时,会造成定位失败,从而影响识别正确率,故需要在传统的定位基础上增加定位模型,通过人工标注样本图像,将英文字符和数字分开标注,英文字符标识为EngTag,数字字符标识为NumTag。将集装箱图像分为19×19、38×38、76×76的网格,得到准确的定位区域[6]。

②集装箱箱号字符分割。先采用直方图分割法,通过图像的投影将清晰的图像进行第一次分割,对于有倾斜的图像,采用连通域分割法[7],基于8连通域对二值化后的集装箱箱号图像进行尝试遍历,对不合理的分割位置进行筛选,得到单个字符图像,判断是否为11个字符较低,选取正确的图像,提高分割的准确度。

③集装箱箱号字符识别。由于深度学习对集装箱箱号定位、集装箱箱号字符的准确分割,字符识别时,采用模板匹配方法比较图像,两者匹配程度越高,相同的准确性越大,计算的结果就越准确。

综上,采用前端植入算法方式实施采集分析,减少服务器总体识别并发堵塞、识别率低、错误率高等问题。当门吊、正面吊在吊箱过程中,通过固定安装点位的摄像机实时采集作业视频,传入箱号分析模块,通过集装箱箱号识别算法,自动将箱号信息及时分析识别出来并推向上位机[8],当发现问题时及时反馈和纠正操作,避免安全事故发生,从而达到作业过程实时卡控的目的。

(2)互联网与铁路网互通。微信公众号通过安全平台实现互联网与铁路网互通,利用手机号、需求单信息实现车与货关联,货物车辆状态信息及时通知货主。

(3)数据存储管理。采用Oracle 11g 64位数据库管理和处理数据[9],互联网数据通过铁路数据安全平台与铁路网数据互通,对传输信息实行双向加密,实现数据安全。

(4)空箱位自动分配设计。通过品名品类、箱区预设堆放品类范围自动分配空重箱位。

(5)物联网与智能分析结合。通过进出门箱号、车牌信息、称重检斤采集、传输、清洗、分析、处理、控制,实现作业过程智能化卡控。

(6)视频智能分析。基于大数据和深度学习技术,面向铁路安全系统提供人物识别、车辆识别、物体检测、入侵检测、异常行为识别检测等准识别和快报警能力与服务[10]。

4 结束语

结合铁路集装箱作业过程的实际需求,设计了集装箱作业流程智能化控制系统。系统实现后,有利于解决目前铁路集装箱作业流程上安全卡控存在的难点和重点,充分利用技防手段,提升集装箱作业安全防护等级,提高作业效率,提升服务质量。