集卡和岸桥协同下的集装箱码头集卡路径选择

郑津霖

(天津港集装箱码头有限公司 天津300456)

0 引 言

随着集装箱码头吞吐量的日益增加,提高集装箱码头的生产运作效率成为集装箱码头管理的重点和难题。而集卡作为集装箱码头重要的水平搬运机械,主要负责泊位岸桥装卸和堆场场桥取放的衔接,其作业效率的高低,极大地影响着码头整体生产运作效率和成本。因此,要想实现岸桥和场桥的高效运行,加快集装箱周转,降低码头生产作业成本,必须合理选择集卡的行驶路径。

关于集装箱码头集卡路径选择问题,业内已有较多相关研究。在集卡“作业面”模式方面,王军等[1]研究了在“作业面”模式下集卡配置量与码头作业效率及集卡阻塞时间之间的关系;魏宏磊等[2]研究了在“作业面”模式下进口集装箱的最优分配方案及集卡的最优路径。在岸桥装卸协同作业方面,计明军等[3]针对岸桥集卡协调调度,研究了集卡的运输路径并建立了集卡行驶路径最短的优化模型;乐美龙等[4]综合考虑了岸桥的作业时间,使得在这种装卸调度模式下,集卡的行驶时间和岸桥装卸集装箱的总作业时间最小;梁承姬等[5]以集卡空驶率最小与移动距离最短为目标,建立了整数规划模型。在考虑岸桥装卸情况下的集卡作业相关研究中,严南南等[6]建立了一个考虑集卡能耗和岸桥集卡作业时间的多目标数学模型;唐国磊等[7]基于系统仿真理论,研究了面向双40英尺岸桥的集装箱港区规划期的集卡配置数量;樊陆彬等[8]从不确定性的角度出发,主要考虑码头装卸设备运行参数的概率分布,研究岸桥和集卡之间的协调调度问题。然而,综合考虑集卡“作业面”模式和岸桥装卸协同作业模式的研究相对较少,这些少有的研究大多以集卡行驶路径最短为目标,而没有考虑集卡的等待时间。本文综合考虑集卡“作业面”模式和岸桥装卸协同作业模式,提出了集装箱码头集卡路径选择模型,进而确定了集卡与岸桥的最优搭配。

1 问题描述

在集装箱码头,传统的装卸作业方式是集卡“作业线”模式,即结合岸桥先统一卸船、再统一装船的作业模式。根据堆场距离为一台岸桥配备一定数量的集卡,卸船时,集卡从岸桥接进口箱后运至进口箱区,再空载返回同一岸桥等待卸船;装船时,集卡从出口箱区取箱后送至岸桥,再空载返回出口箱区取箱。在这种作业模式下,岸桥的装卸顺序简单易操作,并且减少了集卡在岸桥下的等待时间,但集卡和岸桥小车存在半程空载,设备使用效率低下。

集卡“作业面”模式,极大地弥补了集卡“作业线”模式的不足,是指集卡从卸船岸桥下接进口箱并送至进口箱区后,前往出口箱区取箱并送至装船岸桥下,继而再次前往卸船岸桥,依此循环。由于岸桥的使用成本远高于集卡,且岸桥的装卸效率影响到泊位的利用情况,部分码头开始采用岸桥装卸协同作业,也称作“边装边卸”,此时每一台岸桥既会是装船岸桥,也会是卸船岸桥。当综合考虑集卡“作业面”模式和岸桥装卸协同作业模式时,就需要考虑集卡链接的装卸船岸桥是否为同一台岸桥,或者是服务于同一艘船舶的不同岸桥,亦或是服务于不同船舶的两台岸桥。

此时,若将集卡配备于同一岸桥作业(图1实线)则会忽略集卡在岸桥下的等待时间;若将集卡配备于多台岸桥作业(见图1虚线),则会增加集卡的调度难度。因此,如何确定集卡的行驶路径、加快进出口集装箱的周转,成为集装箱码头生产调度的一个难题。考虑到集卡总运行时间比集卡总行驶距离能更准确地衡量集卡的生产效率,本文为某两台岸桥配备一辆集卡,并将集卡等待时间纳入到集卡总运行时间中,以集卡总运行时间最短为目标,构建了集卡“作业面”模式和岸桥装卸协同作业模式下的集卡路径选择模型。

图1 集卡“作业面”模式示意图Fig.1 Truck “pool strategy” mode

2 模型构建

2.1 前提假设

假设为每个装卸岸桥分配一个出口箱区和一个进口箱区,且同一岸桥的进出口箱区与岸桥纵向位置对应。已知每个出口集装箱的堆存位置和进口集装箱的预堆存位置。已知进出口集装箱的装卸船顺序,即岸桥的作业顺序,并假设每台设备能够正常使用。为简化描述并与现行集卡规格相匹配,规定进出口箱型统一为 40ft(1ft=0.3048m)集装箱。已知各船舶的靠泊时间和靠泊位置。结合我国现状,假设出口箱量不少于进口箱量。

2.2 参数设定

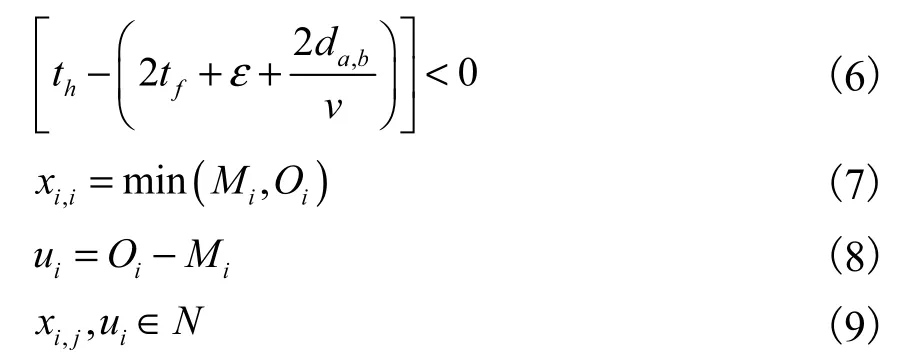

假设 tf是岸桥和场桥吊具的对准时间,th是岸桥装卸协同作业时完成一次装卸所需要的时间,v是集卡的平均运输速度,da,b表示两岸桥之间的距离,di,j表示进口箱区i到出口箱区j的运输距离,d0,j表示出口箱区到岸边的运输距离,ε表示码头可以接受的集卡在岸桥下的等待时间,该数值可根据码头情况作调整。Mi表示进口箱区 i堆存的卸自对应岸桥的进口箱量,Oj表示出口箱区j堆存的前往对应岸桥的出口箱量。决策变量 xi,j表示集卡送箱至进口箱区 i后再前往出口箱区 j取箱的次数,决策变量 ui表示集卡“作业线”模式下往复于箱区i和岸桥的次数。

2.3 模型构建

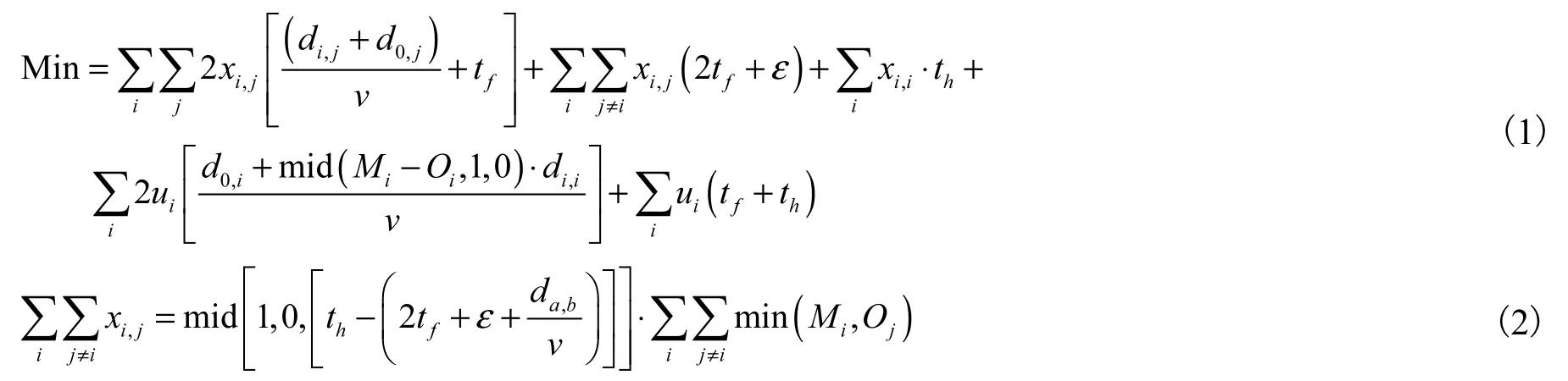

如果:

如果:

目标函数(1)表示最小化完成岸桥 A和岸桥 B的装卸任务时,所配备的集卡的总运行时间,第一项表示集卡“作业面”模式和岸桥装卸协同作业模式下,集卡的行驶时间,第二、三项表示在该模式下集卡的等待时间,第四、五项表示集卡“作业线”模式下完成岸桥单独装卸任务时,集卡的总运行时间。约束条件(2)规定了集卡以“作业面”方式往复于两岸桥之间的次数等于两岸桥可协同装卸的箱量。式(3)表示若集卡在两岸桥之间移动的时间小于在原岸桥下的等待时间,则集卡优先在两岸桥之间进行“作业面”作业,并规定约束条件(4)、(5)是在此前提下的情况。约束条件(4)规定了集卡在单一岸桥下往复行驶的次数等于该岸桥协同装卸的箱量。约束条件(5)规定了集卡单独运送出口箱的行驶次数。式(6)表示若集卡在两岸桥之间移动的时间大于在原岸桥下的等待时间,则集卡在单一岸桥下进行“作业面”作业,并规定约束条件(7)、(8)是在此前提下的情况。约束条件(7)规定了集卡在单一岸桥下往复行驶的次数等于该岸桥协同装卸的箱量。约束条件(8)规定了集卡单独运送出口箱的行驶次数。约束条件(9)规定了集卡的运输次数是非负整数。

3 算例分析

3.1 前提假设

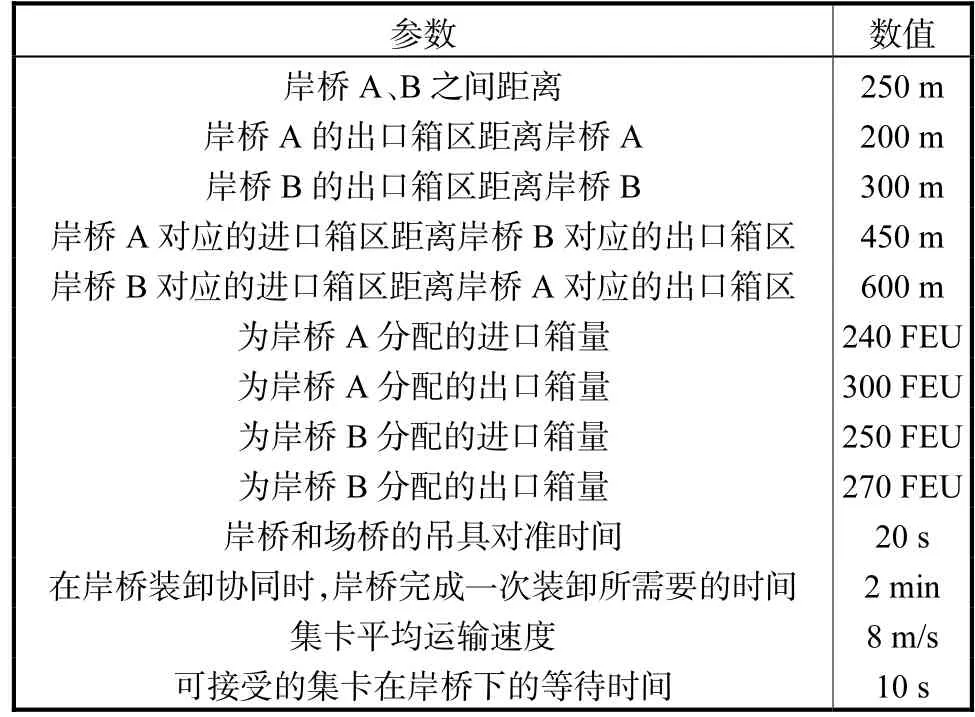

假设存在岸桥 A、B,进出口箱型全为 40ft集装箱,且岸桥和集卡每次只运输一个40ft集装箱。各数据设定参见表1。

3.2 计算分析

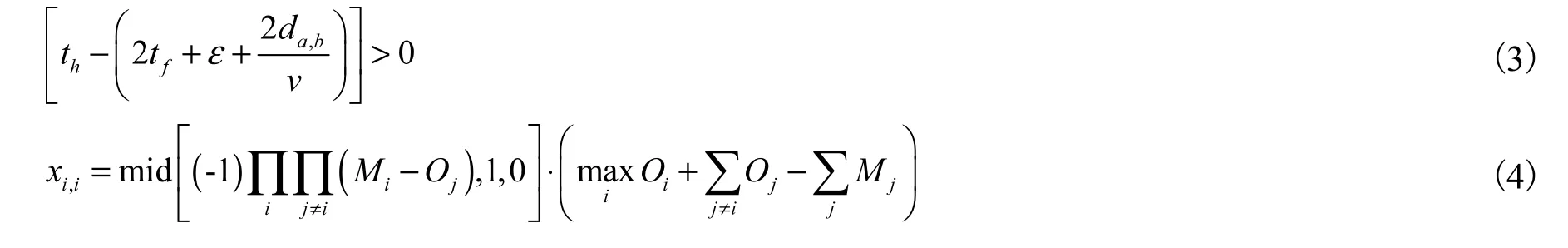

3.2.1 集卡等待时间变化

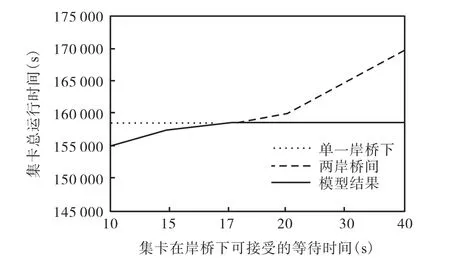

该模型下求出集卡完成运输任务的总运行时间是 155050s。如果对可进行“作业面”作业的进出口箱量全部采用单一岸桥装卸协同作业,集卡的总运行时间是 158475s,对比可知模型下的时间节省了2.16%。

当把可接受的集卡在岸桥下的等待时间调整为40s,模型求出的集卡总运行时间是 158475s。如果对可进行“作业面”作业的进出口箱量全部采用两岸桥装卸协同作业,集卡的总运行时间是 169750s,对比可知模型下的时间节省了6.64%。

表1 算例数据设定Tab.1 Data set for case

调整集卡等待时间,集卡总运行时间的趋势变化参见图2。可见,随着集卡可等待时间的增加,模型的优化效果越发凸显。

图2 调整集卡在岸桥下可接受等待时间后的计算结果Fig.2 Results of the adjusted truck acceptable waiting time under the quay crane

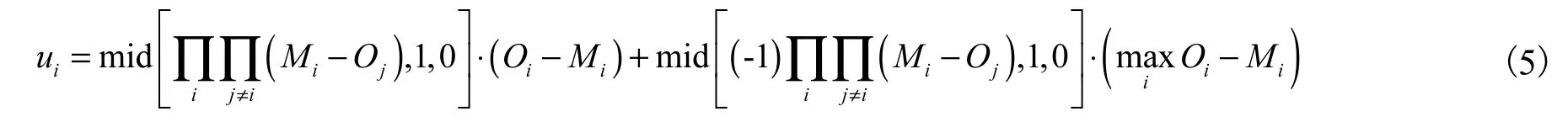

3.2.2 岸桥距离变化

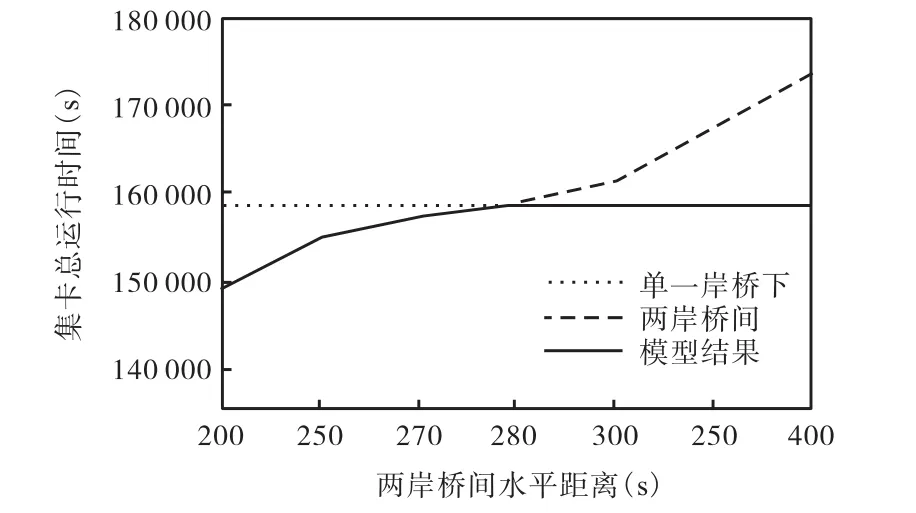

当保持集卡在岸桥下可接受的等待时间为 10s,将两岸桥水平距离调整为 400m,模型求解得158475s。如果对可进行“作业面”作业的进出口箱量全部采用两岸桥装卸协同作业,集卡的总运行时间是173425s。对比可知模型下的时间节省了8.62%。

调整岸桥间距离,集卡总运行时间的趋势变化参见图3。可见,随着两岸桥之间的距离增加,模型的优化效果越发凸显。

算例结果表明,当集卡在两岸桥之间移动的时间小于在原岸桥下的等待时间,则集卡优先在两岸桥间进行“作业面”作业;当集卡在两岸桥间移动的时间大于在原岸桥下的等待时间,则集卡应在单一岸桥下进行“作业面”作业。由于岸桥与箱区垂直对应,集卡的运输路线可参考图1示意。通过算例可知,本文提出的模型能够自适应选择集卡最优运输路径。尤其在码头装卸任务量大,岸桥间距离适中,调度人员难以靠经验决定集卡行驶路径时,该模型可以节省计算时间,快速给出集卡和岸桥的最优搭配。

图3 调整两岸桥之间水平距离后的计算结果Fig.3 Results of the adjusted distancebetween two quay crane

4 结 语

本文以所配备的集卡总运行时间最短为目标,构建了集卡“作业面”模式和岸桥装卸协同作业模式下的集卡路径选择模型,区分了集卡在单一岸桥和两岸桥下的“作业面”作业两种情况,并通过算例分析验证了模型的可行性和有效性。结果表明,本文提出的问题极具现实意义;本文提出的模型能根据实际情况选择最优的集卡运输路线,切实提高码头集卡和岸桥的利用率和生产效率,为集装箱码头的生产作业环节集成优化提供了新的思路和方法。

——国外课堂互动等待时间研究的现状与启示