全自动激光切割法加工板材试样

齐 彪, 陈 德, 马 婕, 朱文军, 刘 洁

(攀钢集团西昌钢钒有限公司, 西昌 615000)

随着自动化、信息化等技术的应用,钢厂的生产节奏越来越快。同时,为降低库存资金占比,形成钢卷成品库高周转的运行模式,钢厂需逐步缩短冷轧板、热轧板试样加工和检测的时间。目前,国内各大钢厂都不同程度地采用机器人、视觉判定等先进技术与自动化控制、信息化管理技术相结合的方法[1],对板材试样的切割、加工等工序进行软硬件集成,将传统试样加工升级为一套完整的自动化、无人化、智能化系统,很好地满足了现代钢铁生产对实验室高质量、高效率的要求。

目前某钢钒公司完全依靠人工搬运及传统机加工工艺来加工板材试样,存在作业时间长、劳动效率低、加工流程复杂等现象[2],管理成本投入大、安全管理风险高、自动化程度低,严重制约了生产工艺的提效升级和产品高质量发展。因此,笔者开展了全自动激光切割在板材试样加工中的研究和运用,将信息化和自动化高度融合,研究板材试样自动化、智能化加工技术,研究结果对推动检测质量、提升效率、降低检测质量管理风险和成本等具有重要意义。

1 研究目标及内容

1.1 研究目标

研究激光切割、视觉识别等技术在冶金行业板材试样自动化加工中的应用,可实现板材试样的自动加工,达到提升加工效率、提高加工质量、降低人工作业强度、提升安全作业系数等目的,推动生产工艺高质量发展,降低生产成本。

1.2 研究内容

研究视觉识别、自动打标、厚度测试、自动分拣等自动化、信息化集成技术,并采用自主软件自动化集成运行各种装备系统和加工技术,实现全流程控制无人化。实现板材信息自动识别、自动上料,激光切割系统、样坯分拣系统、试样精加工系统、自动操控系统等互相配合,使各工序之间的试样流转并传递信息,通过信息化、自动化对各组成部分及4台机器人进行集成控制。

1.3 工艺流程及介绍

某钢钒公司板材试样全自动激光切割加工系统配置了功率为8 kW的激光头,辅助切割气体介质为压缩空气和氧气(流量为0.3 m3/min、压力为0.6~0.8 MPa),设计切割加工厚度为0.3~25 mm。将0.3~25 mm厚度设置成30个梯级范围,根据不同厚度的梯级范围分别设置切割速率、切割功率、切割焦距、激光穿孔高度、穿孔时间、穿孔焦距、穿孔功率等关键参数。切割加工前测量试样的厚度,结合信息化系统自动对接调用切割参数,实现不同厚度试样的自动切割加工。全自动激光切割加工系统工艺流程如图1所示。

图1 全自动激光切割加工工艺流程示意

2 主要技术难点和解决措施

2.1 主要技术难点

2.1.1 自动上料

冷轧板、酸洗板、热轧板的特性不同,冷轧板的厚度为0.3~2.5 mm,单张质量最大约为18 kg;酸洗板的厚度为1.0~6.0 mm,单张质量最大约为42 kg;热轧板较厚且存在不同程度的弯曲、翘曲现象(见图2),其厚度为2.5~25 mm,单张质量最大约为180 kg。因此,可以采用真空吸嘴抓取冷轧板和酸洗板,而不能采用真空吸嘴抓取热轧板,且其兼容性较差。

图2 热轧板和冷轧板的外观

2.1.2 自动切割及下料

冷轧板和酸洗板的平整度好,可以对其进行模组切割。热轧板存在较为严重的翘曲、毛边等问题,板材越厚,其翘曲程度越明显,用激光切割热轧板时,需解决板材的翘曲度识别、动态对焦调焦、自动防撞、自动调整切割功率、下料、防刺穿等问题。不同热轧板的尺寸、切割方向及部位不一致,因此不能对其进行模组切割。冷轧板、酸洗板与热轧板在自动切割方式上几乎不兼容。

2.1.3 自动分拣

为确保试样的加工效率,需预先对相同尺寸和相同类型的样坯进行归整,按批次集中进行粗加工和精加工。但是,冷轧、酸洗、热轧样坯的类型多达16种,部分类型的样坯需要留存。因此,需要快速、准确地自动分拣预留样坯和待加工样坯,以及自动将不同尺寸的试样进行组批加工。

2.1.4 自动精加工

样坯经组批分拣后,需进行精加工。精加工时,需根据试样的加工尺寸、每批次厚度以及对应工位编辑加工程序,夹持厚度可以引用分拣平台数据,但是试样加工尺寸和工位种类较多,如何根据加工信息自动设定工位以及加工程序的问题仍有待解决。

2.2 解决措施

2.2.1 自动上料技术

采用真空吸盘吸附、抓取板材,经多次测试使用发现,酸洗板、冷轧板可以被稳固地吸附、抓取,但厚规格、翘曲的热轧板表面粗糙度较差、质量较大,其吸附效果较差,搬运过程中存在板材掉落的风险。采用磁铁吸附、抓取冷轧薄板,会发生一次性吸附多张板材的现象。因此,研究并设计出了一项自动上料技术,该技术可同时兼顾冷轧板、酸洗板、热轧板的吸附特性,在上料吸附装置上科学排列安装了22组真空吸盘、6组多点接触式弧形电磁铁吸盘(见图3),电磁盘的吸附能力为50 kg/组。当板材为冷轧板或酸洗板时,采用真空吸盘吸附、抓取;当板材为热轧板时,以电磁铁吸附、抓取为主,另辅以4组真空吸盘对热轧板进行横向和纵向加固,避免搬运过程中板材发生滑移。实现了冷轧板、酸洗板、热轧板的自动上样。

2.2.2 冷轧板自动切割技术

冷轧板存在取样方向多、数量变化大、试样尺寸不统一等特性,且冷轧板较薄,切割时需设计托盘,防止板材发生内凹。研究并设计了一项冷轧板自动切割技术,该技术可以兼顾0°,45°,90°等多角度,以及GB/T 228.1—2021 《金属材料 拉伸试验 第1部分:室温试验方法》中P5、P6、P17等多类型(试样平行宽度分别为12.5,20,25 mm,平行长度分别为75,120,100 mm)的板材切割,且具有可同时切取4~5根样坯的切割模型。切割模型上共设计了25个切割位置,配置39个吸嘴,激光切割样坯时,根据系统指令要求,自动匹配对应的取样方向、数量、切割尺寸。切割后,利用吸嘴将样坯吸附在模型的预留位置上,模型平台自动上升将余料抬起,便于清理切后余料以及抓取样坯(见图4),该技术满足了冷轧板的自动切割需求。

图4 冷轧板自动切割装置的外观

2.2.3 热轧板自动切割技术

热轧板较厚,在切割时不存在内凹等现象,因此,采取两根可移动定位的支辊对热轧板进行支撑。板材放置时,采取拱形放置方式,凸面朝上(见图5),但样坯切割后会直接掉落在下方,样坯的朝向、位置无规律,导致下料时无法准确抓取样坯。

图5 热轧板自动切割装置外观

设计了一套热轧样坯下料装置,当试样切割掉落后,通过板链输送至刮板斜面,并滑落至下料装置基座上,然后通过气缸、推板将试样推到钢化玻璃的中间位置,通过背光灯的映照将试样轮廓清晰投映在钢化玻璃上。同时,在气缸及推板的作用下,试样朝向固定为横向或纵向,便于视觉的准确识别和机器人的精准抓取。下料视觉检测台装置结构如图6所示,样坯投影效果如图7所示。

图6 下料视觉检测台装置结构示意

图7 样坯投影效果

2.2.4 切割样坯自动分拣技术

将分拣平台设计成两部分:第一部分为预留样坯、垫板等存放处(见图8),当试样切割完后,将预留样坯集中放置在归纳盒内;第二部分为待加工样坯分拣平台(见图9),根据试样类型,在分拣平台上设计4排、每排4个共16个样盒,分别放置16种试样类型,设定累积放置厚度上限为20 mm,当堆叠厚度达到要求后,自动抓取、装夹板材,并对板材进行粗加工和精加工;同时,另设置一个时间,当在规定时间内堆积厚度没达到20 mm时,从第一部分装置中自动抓取板材,增加堆叠厚度,避免等待时间延长。

图8 预留样坯存放装置外观

图9 样坯分拣平台外观

2.2.5 自动精加工技术

根据试样类型和工位的对应关系,研究并设计了一项自动精加工技术。首先,根据产品加工需求,整理了试样类型和工位的对应关系;然后,将试样类型和工位进行逐一排列,分别编辑对应加工子程序,并在加工中心加工模型系统中单独命名;使用时,根据试样信息自动调度预设的子程序,并自动开展精加工作业。

2.3 建成效果

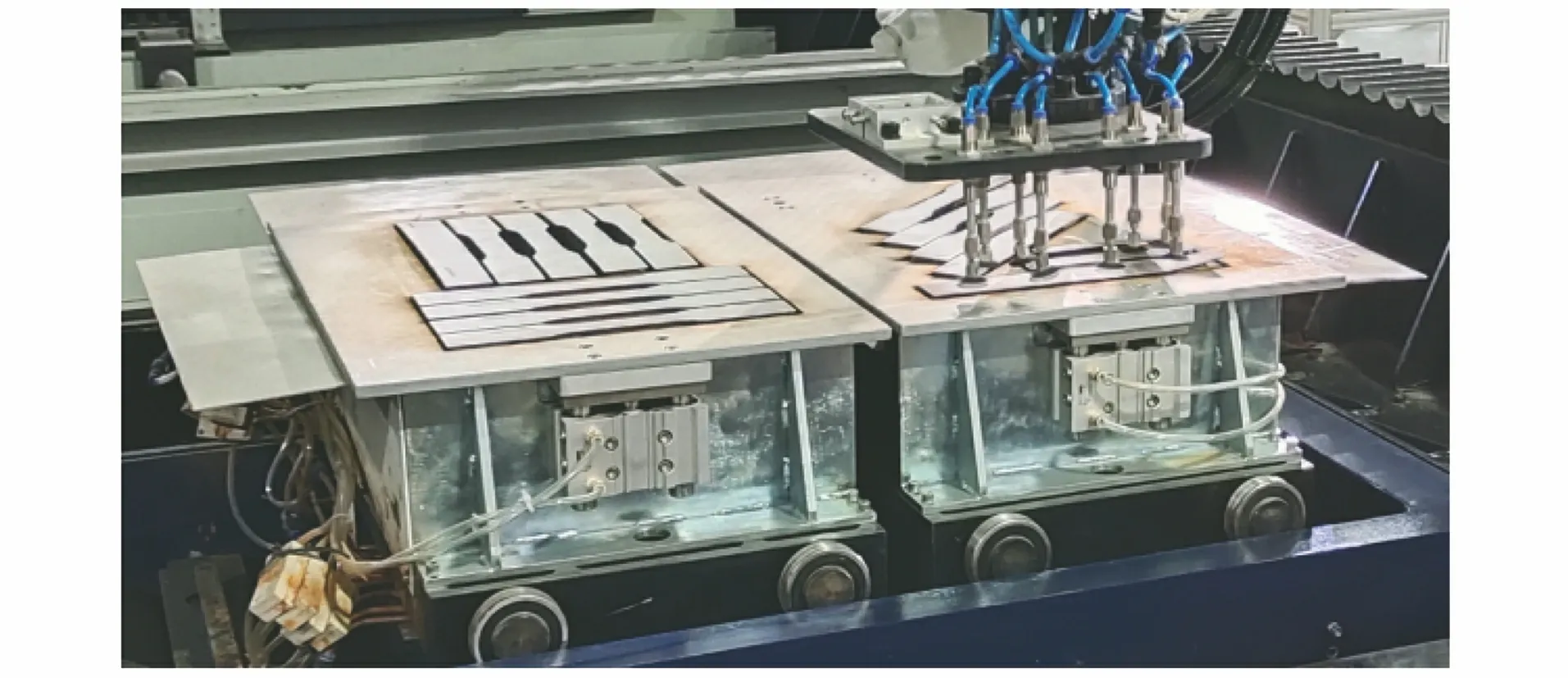

经过系统性研究和科学、规范地实施,建成了国内第一条同时兼备冷轧板、热轧板、酸洗板试样加工能力的全自动激光切割加工系统(见图10),实现了成品钢卷性能检测板材的自动上样、自动打标、自动生成切割模型并切割试样、自动分拣、自动精加工等全流程的自动激光切割加工。

图10 建成后的全自动激光切割加工系统外观

3 全自动激光切割加工技术的应用

3.1 加工时间及效率

分别采用全自动激光切割加工工艺(A)与传统加工工艺(B)对热轧板、酸洗板、冷轧板进行加工,选取冷轧板、酸洗板、热轧板的10个批次共计254张,统计试样加工时间,结果如表1所示。由表1可知:热轧板每张平均自动加工时间为8.09 min,较传统加工工艺减少了7.91 min,效率提升了49.4%;冷轧板、酸洗板的每张平均自动加工时间为3.37 min,较传统加工工艺减少了3.33 min,效率提升了49.7%。

表1 全自动激光切割加工工艺与传统加工工艺的试样加工时间

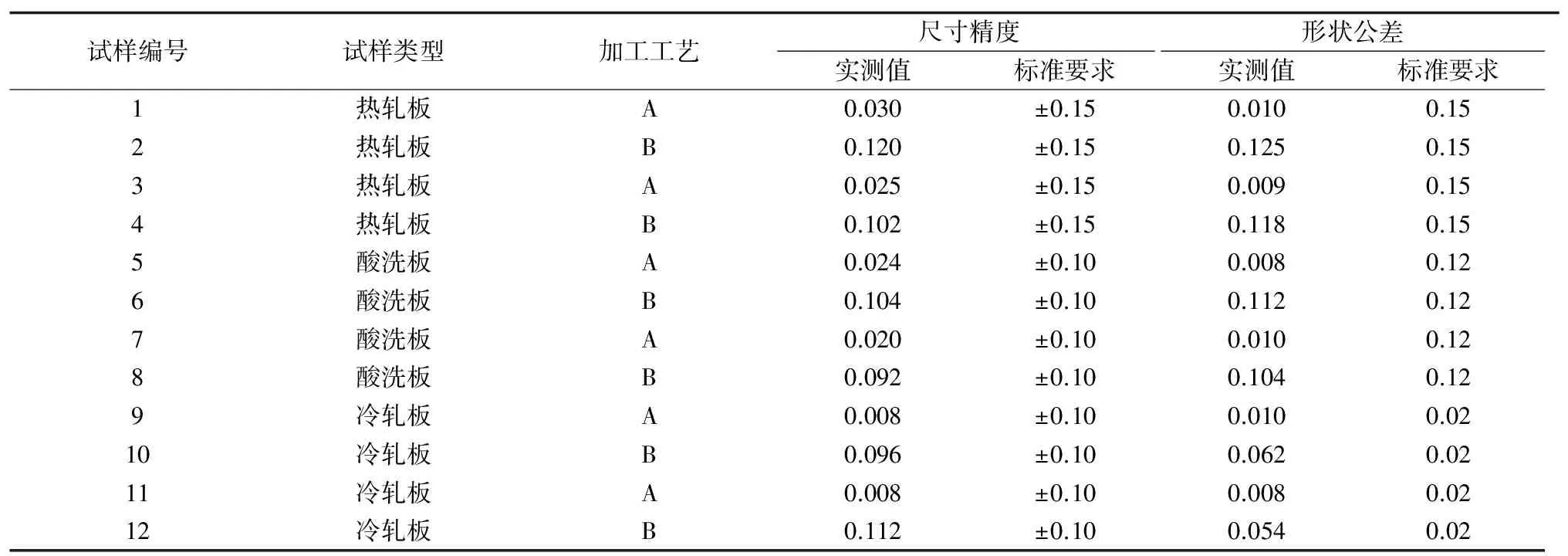

3.2 试样加工质量

分别采用传统加工工艺与全自动激光切割加工工艺对热轧板、酸洗板、冷轧板进行加工,统计试样的尺寸精度、形状公差,结果如表2所示。由表2可知:采用全自动激光切割加工试样的质量较传统加工显著提高,其中试样的尺寸精度提高了4倍,形状公差不大于0.01 mm,降低了约90%,优于GB/T 5027—2016 《金属材料 薄板和薄带 塑性应变比(r值)的测定》和GB/T 228.1—2021的要求。

表2 采用全自动激光切割加工工艺与传统加工工艺的试样尺寸精度和形状公差 mm

4 结论

(1) 采用激光切割方法对热轧板、酸洗板、冷轧板进行加工时,因热轧板、酸洗板、冷轧板自动上样、切割、下料、分拣等加工环节的技术要求存在差异,故存在一定的技术性研究难点。设计了一项全自动激光切割加工技术,该技术可以同时实现热轧板、酸洗板、冷轧板试样的加工。

(2) 全自动激光切割加工工艺的效率高,其中热轧板试样的加工效率较传统加工工艺提升了49.4%,冷轧板、酸洗板试样的加工效率较传统加工工艺提升了49.7%。

(3) 全自动激光切割加工试样的加工质量好,与传统加工工艺相比,试样的尺寸精度提高了4倍,形状公差不大于0.01 mm,降低了约90%。

(4) 与传统加工工艺相比,全自动激光切割加工技术在板材试样加工中具有效率高、质量好的优势,建议在冶金行业板材试样加工中加大推广应用。