某注水海管腐蚀原因

张艳华, 罗 懿

[1.中海石油(中国)有限公司湛江分公司, 湛江 524057;2.中海油(天津)管道工程技术有限公司 海油发展海底管道安全服役保障技术重点实验室天津市海底管道重点实验室, 天津 300452]

在海洋油气田开发生产中,海管起着十分重要的作用。海管的生产工况和服役环境十分复杂,且为了提高石油采出率,向海管内添加了种类繁多的化学药剂,导致海管内生成了成分较为复杂的沉积物[1-2]。此外,随着使用时间的增加,海管会出现不同程度的缺陷,其中腐蚀是引起缺陷最主要的原因之一。在对某注水海管进行漏磁内检测作业时,与之前的检测结果相比,海管的缺陷密度、数量及深度均呈明显增长趋势,且海管前半段的腐蚀程度更大。笔者采用组分含量测试、化学成分分析、X射线衍射(XRD)分析、热重-质谱(TG-MS)分析、红外光谱分析(FTIR)、气相色谱-质谱分析(GC-MS)和硫酸盐还原菌(SRB)检测等方法对该注水海管腐蚀的原因进行分析,研究了海管的结垢机制,为制定管道防护措施提供理论依据[3]。

1 理化检验

1.1 组分含量测试

在腐蚀管道内取样,将试样进行依次烘干、冷却、焙烧处理,得到试样的各组分含量(见表1)。经计算,可知试样的含水率为7.80%,有机物含量为36.57%,无机物含量为55.63%。

表1 腐蚀管道的组分含量测试结果 g

1.2 化学成分分析

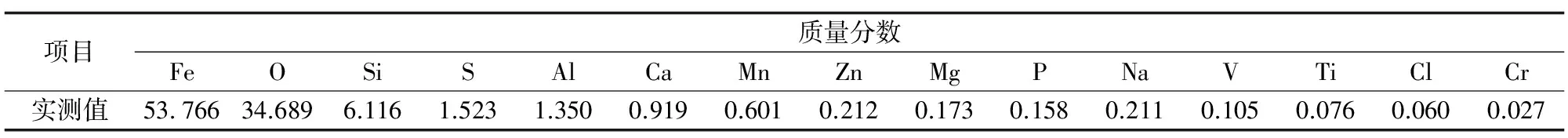

在腐蚀管道内取样,对试样进行化学成分分析,结果如表2所示。由表2可知:试样中Fe、O、Si、S、Al等元素含量较高。推测试样中含有大量铁的腐蚀产物和泥沙。

表2 腐蚀管道的化学成分分析结果 %

1.3 XRD分析

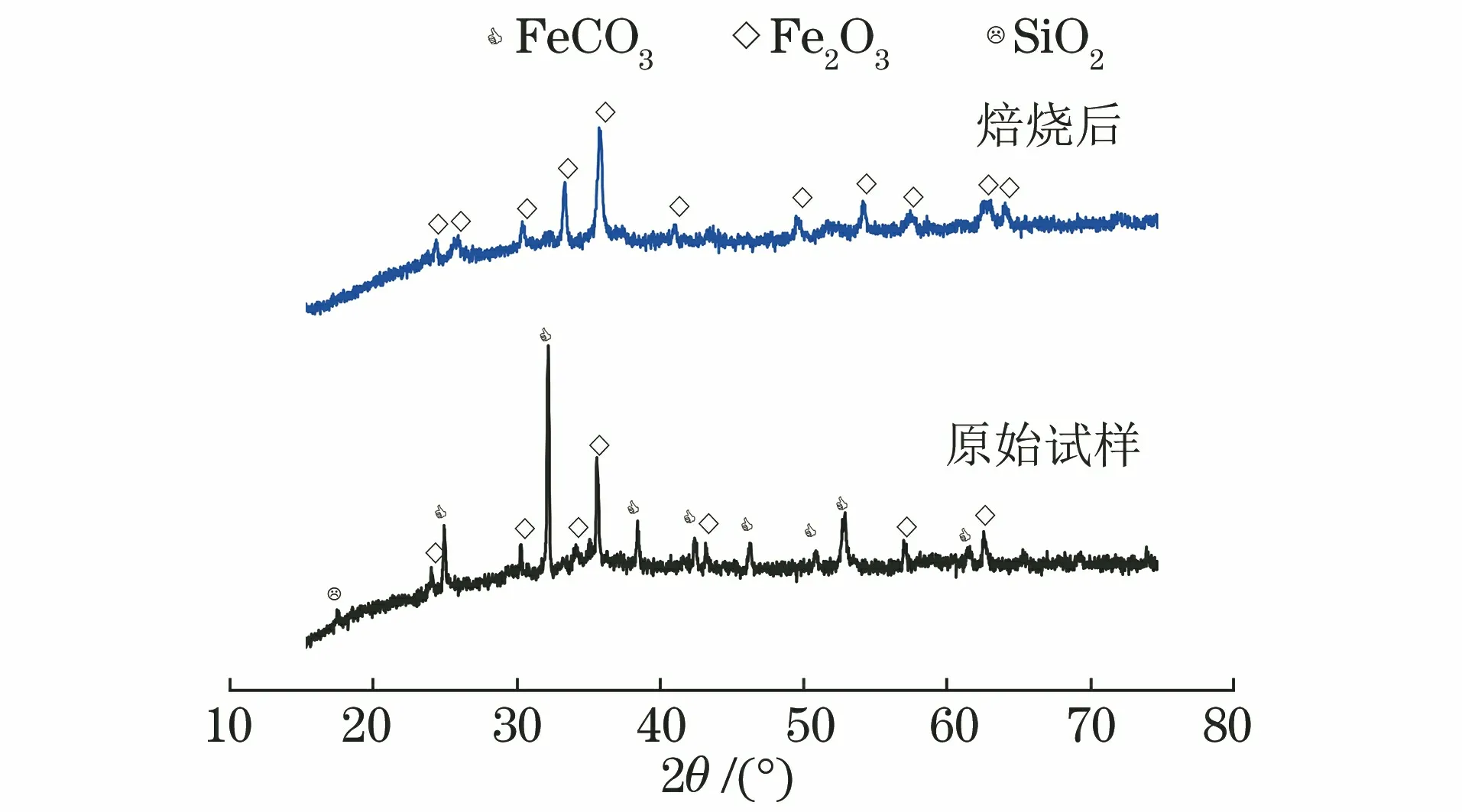

在腐蚀海管内取样,对试样进行焙烧处理,用XRD对焙烧前后的试样进行分析,扫描角度2θ为15°~75°,扫描电压为45 kV,扫描电流为200 mA,测试结果如图1所示。由图1可知:焙烧前试样主要由FeCO3,Fe2O3,SiO2等物质组成;焙烧后试样主要由Fe2O3组成,因为FeCO3在高温环境下会转化为Fe2O3。以上结果表明,焙烧前试样中的无机物主要为FeCO3,Fe2O3和微量的SiO2,其中FeCO3,Fe2O3为管道腐蚀产物,SiO2的来源为油藏中的微量泥砂。

图1 焙烧前后腐蚀管道试样的XRD分析结果

1.4 热重-质谱分析

在腐蚀管道内取样,利用热重-质谱联用仪测定试样在空气气氛下的热解特性和气体释放情况,测试条件为:保护气为氦气,吹扫气为合成空气,在10 ℃/min的升温速率下将试样由50 ℃升温至1 000 ℃。试样的TG-MS测试结果如图2所示。由图2可知:在温度为50~1 000 ℃时,试样的热解主要可分为两个阶段,第一阶段的温度主要为50~200 ℃,该阶段试样的失重率较小,热解出的气态污染物主要为H2O和NH3气态分子,并存在微量的SO2;第二个阶段的温度主要为300~550 ℃,该阶段试样的失重率达到34.43%,除了分解出H2O和NH3气态分子外,还分解出了CO2气态分子以及微量的SO3、NO和NO2,随后试样热解达到结构稳定状态。

图2 试样的TG-MS测试结果

综上分析,试样可能存在C、H、O、S、N等元素。部分有机物热解氧化为SO2和SO3,推测油气中的硫化物腐蚀管道,并产生FeSx,经热分解氧化产生硫氧化物,其中含N、C元素的有机化合物为其主要组成部分,试样中存在NHx官能团。

1.5 红外光谱分析

在腐蚀管道内取样,将试样进行烘干处理,烘干前后试样的FTIR分析结果如图3所示。由图3可知:烘干前试样在约1 020 cm-1处出现醇类或酚类的C—O键的拉伸振动峰、C—O—C键的拉伸振动峰[4-5];在约950 cm-1处出现C—O—C键的对称拉伸峰;烘干后试样在3 841 cm-1处存在弱峰,在2 920 cm-1和2 851 cm-1处存在中等强度峰(双峰),在1 012~1 019 cm-1处存在中等强度峰,在950~951 cm-1处存在中等强度峰,在860~861 cm-1处存在中等强度峰,在650 cm-1处存在中等强度峰[6-7]。说明管道内除了含有原油中的烷烃等物质外,还存在—COOH、C—O—C、—NH等结构,这些结构较少存在于原油中,很可能来源于系统中加注的化学助剂,并且某些类似结构的药剂有絮凝作用,有可能会导致油泥类物质的形成。

图3 烘干前后腐蚀管道试样的FTIR谱图

1.6 气相色谱-质谱分析

在腐蚀管道内取样,分别采用乙醇、正己烷和DMF(N,N-二甲基甲酰胺)对试样进行萃取,采用GC-MS对试样进行分析,结果如图4所示。由图4可知:试样经乙醇萃取后存在46.65%(质量分数,下同)的烷烃类、27.51%的脂类和25.84%的其他物质;试样经正己烷萃取后存在65.91%的烃类、11.78%的脂类和22.31%的其他物质;试样经DMF萃取后存在84.13%的烃类、7.35%的脂类和8.52%的其他物质。综上可知,管道内的物质主要为烃类。

1.7 SRB检测

在腐蚀管道内取样,将试样分散于去离子水中,按照SY/T 0532—2012 《油田注入水细菌分析方法绝迹稀释法》接种SRB,在60 ℃温度条件下分别恒温培养7 d和14 d。试样的SRB恒温培养照片如图5所示。由图5可知:恒温培养7 d后,仅有一个铁钉变黑,按照SY/T 5329—2022 《碎屑岩油藏注水水质指标技术要求及分析方法》,恒温培养7 d后试样的读数结果为0.6个/mL,恒温培养14 d后试样的读数结果为13个/mL。考虑到试样已接触空气,SRB的存活率会降低,因此,实际工况下管道内的SRB数量会大于检测结果。

图5 腐蚀管道试样SRB恒温培养照片

2 综合分析

经上述理化检验结果可知,注水海管中的无机组分(FeCO3,Fe2O3,FeSx)主要来源于管道内的腐蚀产物,试样中还含有SRB,且注水海管中实际SRB的数量远大于13个/mL。造成该管道腐蚀的主要原因是在SRB协助下发生了垢下腐蚀。油泥物质中含有N、S和C等元素,给微生物滋生提供了营养元素。SRB与有机物质和硫酸盐反应生成硫化氢和二氧化碳。在不同pH和硫化氢浓度的条件下,硫化氢与Fe反应生成不同形式的硫化铁(FeS,Fe2S3,FeS2,Fe9S8)。若SRB直接参与反应,还会产生Fe(OH)2。

SRB会破坏管道的钝化膜,使管道内壁与电解质溶液直接接触,根据水体的酸碱性不同,分别发生氢去极化(酸性)和氧去极化反应(碱性)。Fe在阳极失去电子变成Fe2+,进一步与水体发生反应,生成Fe(OH)2和Fe(OH)3,进而转化为Fe2O3;水溶液中的CO32-或CO2与Fe2+反应生成FeCO3。

腐蚀产物FeCO3,Fe2O3和FeSx附着于管道内壁,导致杀菌剂不能杀死垢下SRB,垢下稳定条件为细菌提供良好的生存环境,腐蚀产物和油泥的存在使缓蚀剂不能直接吸附于金属表面,最终导致局部垢下腐蚀严重[8-10]。

3 结论与建议

该注水海管中的有机组分主要是烃类,还含有脂类、胺类、醇类、烯烃类等物质,无机组分主要是铁的氧化物、碳酸亚铁和砂石,硫元素的存在形式为有机硫和无机硫。该注水海管腐蚀的主要原因为在SRB协助下引发的垢下腐蚀。

建议加注合适的缓蚀剂以及杀菌剂,以抑制管道的腐蚀,减少泥沙和无机垢的着落点,使其能在海油的输送过程中被带出海管系统。定期清理海管里的污垢沉积物,避免发生海管结垢以及垢下腐蚀现象。