电子背散射衍射技术在高级别连续油管晶粒度评定中的应用

杨艳龙, 周志超, 赵乃胜, 武 甲, 罗 艺

(北京首钢股份有限公司, 迁安 064404)

连续油管具有高强度、高韧性特点,广泛应用于油田钻井、酸化、排液、采油采气等领域,且因其占地面积小、成本低、方便转移等特点而发展迅速。连续油管使用过程中受拉伸-弯曲交变力的作用,因此对其原材料质量有着极高的要求[1]。晶粒度是连续油管产品质量考核和交付的关键性能指标之一,随着产品级别的升高,连续油管的组织形态变得复杂、晶粒变得细小且晶界不清,传统的金相检验方法无法准确评定其晶粒尺寸。笔者采用电子背散射衍射(EBSD)方法对不同级别的连续油管热轧板材产品的晶粒尺寸进行表征[2-3],并将金相检验和EBSD分析技术相结合,该方法能够满足连续油管产品的晶粒度评定需求。

1 试验材料及方法

选用级别为CT70、CT80、CT90、CT110的连续油管热轧板材产品,分别截取尺寸为10 mm×15 mm(长度×宽度)的试样,对试样纵截面进行粗磨、细磨、机械抛光、腐蚀等处理,然后将试样置于光学显微镜下观察,采用截点法评定试样的晶粒度[4]。为了更准确地测量晶粒尺寸,将连续油管级别较高的CT90试样和CT110试样磨制及抛光后,再用粒度为0.05 μm的硅胶悬浮溶液在振动抛光机上对其抛光3 h,利用EBSD对试样进行扫描,扫描步长为0.1 μm,最后对获得的数据进行晶粒尺寸分析[5]。

2 试验结果与分析

2.1 显微组织形貌

CT70、CT80、CT90、CT110试样的显微组织形貌如图1~4所示。由图1~4可知:随着连续油管的级别逐渐升高,试样的晶粒变得细小;CT70试样和CT80试样的显微组织为块状铁素体+少量珠光体,其中铁素体晶粒显示较为完整,晶界轮廓清晰可见,可以依据GB/T 6394—2017 《金属平均晶粒度测定方法》对其进行晶粒度评定;CT90试样和CT110试样的显微组织为块状铁素体+粒状贝氏体,晶粒尺寸较小且晶界不清晰,常规的金相检验方法已无法准确评定其晶粒度。

图1 CT70试样的显微组织形貌

图2 CT80试样的显微组织形貌

图3 CT90试样的显微组织形貌

图4 CT110试样的显微组织形貌

2.2 截点法评定晶粒度

依据GB/T 6394—2017标准中规定的截点法对CT70试样和CT80试样进行晶粒度评定,计算方法如式(1)所示。

l=L/M·P

(1)

式中:l为试样检验面上晶粒截距的平均值;L为使用的测量线段(或网格)长度;M为观测用的放大倍数;P为测量线段上的截点数。

晶粒度级别G的计算方法如式(2)所示。

G=-6.643 856lgl-3.288

(2)

CT70试样的晶粒度评定结果如图5所示,经人工确认截点及软件统计,CT70试样的平均截距为4.69 μm,晶粒度级别为12.18级。采用相同的方法对CT80试样进行晶粒度评定,可得CT80试样的平均截距为3.51 μm,晶粒度级别为13.02级。

图5 CT70试样的晶粒度评定结果

2.3 EBSD法评定晶粒度

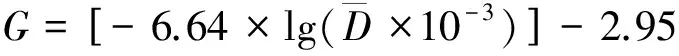

依据GB/T 36165—2018 《金属平均晶粒度的测定 电子背散射衍射(EBSD)法》中规定的平均等积圆直径法对试样进行晶粒度评定,晶粒度级别G的计算方法如式(3)所示。

(3)

对CT90试样和CT110试样进行EBSD面扫描,结果如图6~7所示。

图6 CT90 试样EBSD面扫描结果

图7 CT110试样EBSD面扫描结果

对CT90试样进行5个视场的EBSD面扫描及降噪处理,共统计分析晶粒数量509个,对CT110试样进行5个视场的EBSD面扫描及降噪处理,共统计分析晶粒数量782个,CT90试样和CT110试样的晶粒尺寸统计结果如表1所示。由表1可知:CT90试样的平均晶粒等积圆直径为2.89 μm,晶粒度级别为13.90级;CT110试样的平均晶粒等积圆直径为1.37 μm,晶粒度级别为16.06级。

表1 CT90试样和CT110试样的晶粒尺寸统计结果

3 结论

随着连续油管产品级别的升高,其显微组织由块状铁素体变为粒状贝氏体,试样的晶粒尺寸变得细小,针对级别较高的连续油管产品,传统的金相检验方法得到的晶界不清晰。

采用金相检验法和EBSD技术相结合的方法,测得级别为CT70、CT80、CT90、CT110连续油管的晶粒度分别约为12.0,13.0,14.0,16.0级。采用EBSD法测量高级别连续油管产品的晶粒尺寸更加准确,且可以得到细小晶粒的平均直径、最小直径、最大直径等详细数据。