锻件钢中缺陷组织的改善方法

闫鹏程, 闫志龙

(1.山西巨宝源钢铁检测有限公司, 定襄 035400; 2. 山西天宝集团有限公司, 定襄 035400)

随着国家能源项目和石化设备的大型化、国产化发展,各种大型锻件钢层出不穷。锻件在生产过程中会出现许多显微组织缺陷,如钢中魏氏组织、带状组织、贝氏体和欠热组织等。这些缺陷会影响产品的力学性能,使产品的强度和韧性降低,甚至会导致产品发生开裂、断裂等。笔者就日常工作中遇到的一些显微组织缺陷进行讨论,并分析了组织缺陷产生的原因及其检验方法,以期减少锻件缺陷组织的产生,提高产品的质量。

1 低碳钢中的魏氏组织

1.1 魏氏组织的形成原因

20钢锻件的始锻温度为1 150~1 200 ℃,终锻温度为800~850 ℃,正火温度为910 ℃。锻件的公称厚度为90 mm。在正火处理后的锻件上取样,对试样进行金相检验,结果如图1所示。锻件的组织为魏氏组织+针状铁素体。这种组织有利于提高材料的纵向拉伸性能,但会使材料的塑性和冲击韧性变差。

图1 20钢的显微组织形貌

魏氏组织是在高温锻造时形成的,锻造温度过高会使奥氏体晶粒长得异常粗大,粗大的奥氏体在较快的冷却速率下会形成一种过热组织,其组织特征为先共析铁素体从奥氏体晶界处沿一定的晶面向晶内生长,并呈针片状析出,即在一个粗大的奥氏体晶粒内会形成许多平行的铁素体针片,这种过热组织称为铁素体魏氏组织。将终锻温度控制为820~840 ℃,可以抑制钢中的奥氏体晶粒异常长大,将冷却速率控制为10~25 ℃/s,可以避免材料产生魏氏组织[1]。

粗大魏氏组织是钢的一种过热缺陷,片状铁素体粗大会在组织中形成局部应力集中,导致材料的力学性能下降,尤其是冲击韧性下降得更为明显。只有因奥氏体粗化而出现粗大魏氏组织,并且魏氏组织严重切割基体时,材料的强度和韧性才会显著降低。

1.2 魏氏组织的评定方法

依据新修订的GB/T 13299—2022 《钢的游离渗碳体、珠光体和魏氏组织的评定方法》对魏氏组织的级别进行评定。标准中明确了试样的取样位置,试样检验面垂直于钢带或钢板的纵轴。该方法适用于碳元素质量分数为0.15%~0.50%的钢材,选取试样检验面上最严重的视场进行评级。根据碳元素含量将图谱分为A系和B系,A系适用于碳元素质量分数为0.15%~0.30%的魏氏组织评级,B系适用于碳元素质量分数为0.31%~0.50%的魏氏组织评级。评级时根据图谱中有无魏氏组织以及魏氏组织的形貌特征,将魏氏组织分为0~5级,GB/T 13299—2022中表3给出了各级别魏氏组织的具体描述。

1.3 魏氏组织的改善方法

可以采用改变塑性变形程度、降低加热温度、降低冷却速率、改变热处理工艺等方法来消除魏氏组组织。正火处理的具体方法为:将工件加热至奥氏体转变温度以上(30~50 ℃),保温一段时间后,将工件从炉中取出,在空气中进行喷水、喷雾、吹风冷却等处理。

对20钢进行正火处理后可得到正常的铁素体+珠光体组织,其中大部分铁素体呈块状,少量铁素体呈针状,魏氏组织为2级(见图2)。20钢经正火处理后,其魏氏组织级别明显降低,材料的屈服强度为320 MPa,抗拉强度为489 MPa,断后伸长率为30%,0 ℃条件下的冲击吸收能量为152,143,148 J。

图2 20钢正火处理后的显微组织形貌

2 低合金钢中的带状组织

2.1 带状组织的形成原因

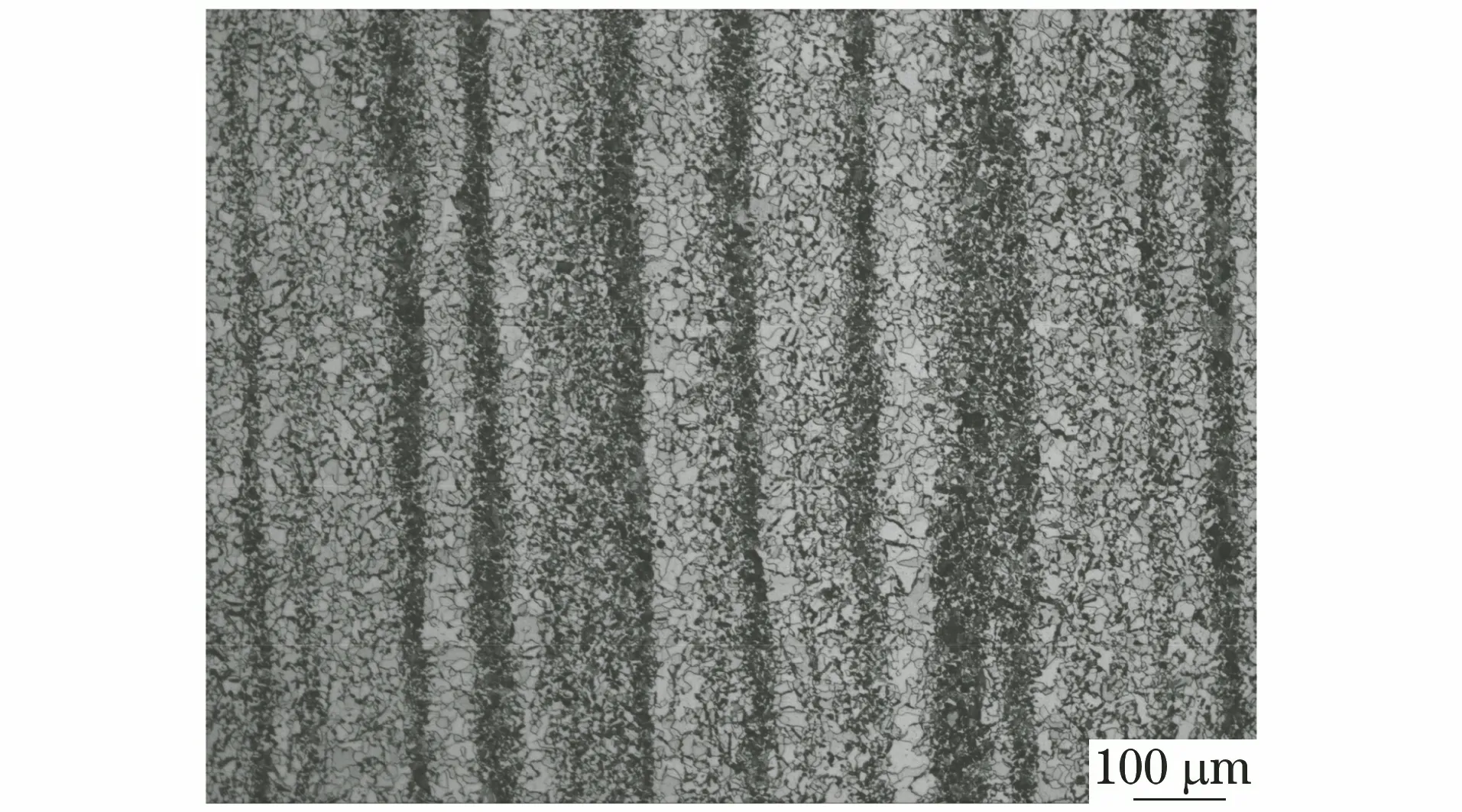

Q420NE钢锻件的生产工艺为:始锻温度为1 150~1 200 ℃,终锻温度为800~850 ℃,正火温度为900 ℃,回火温度为620 ℃。对Q420NE钢进行金相检验,结果如图3所示,可见Q420NE钢中存在典型的带状组织。

图3 Q420NE钢的显微组织形貌

带状组织沿轧制或者锻造方向延伸排列、呈层状分布,形同条带的铁素体晶粒与珠光体交替呈带状(见图3)。带状组织产生的原因是钢材在热变形后的冷却过程中发生相变,铁素体优先在枝晶偏析和非金属夹杂处延伸,形成铁素体条带,铁素体条带之间为珠光体,两者相间成层分布,最终产生了带状组织。

带状组织的存在破坏了钢组织的均匀性,形成各向异性,加工时,带状组织边界易发生开裂。对于需进行后续热处理的零件,带状组织会使其热变形程度加剧。因此,带状组织会降低钢的横向塑性、冲击韧性和断面收缩率,造成产品的冷弯性能不合格、冲压废品率高、热处理时容易变形等不良后果。产品标准通常会根据用途规定其允许的带状级别。

2.2 带状组织的评定方法

依据GB/T 34474.1—2017 《钢中带状组织的评定 第1部分:标准评级图法》对带状组织级别进行评定。该标准中明确了带状组织评定时试样的取样位置及试样的检验状态,试样检验面应平行于钢材的纵轴。该标准适用于碳元素质量分数不大于0.60%的钢材,实际视场直径为 0.80 mm,选取试样检验面上各视场中最严重视场与评级图谱进行对比评级。评级图谱中带状组织由白、黑两类组织组成,白色是铁素体,黑色是第二类组织。当评定钢中带状组织时,需根据铁素体条带的数量、宽度,以及铁素体条带贯穿视场的程度、连续性确定带状组织的级别。标准中根据钢材的碳元素含量,将图谱分为A~E系,将每个系列的带状组织分为0~5级。图3中Q420NE钢中带状组织比较明显,铁素体和珠光体交替呈带状,依据GB/T 34474.1—2017,Q420NE钢的带状组织为3级。

还可以依据GB/T 34474.2—2018 《钢中带状组织的评定 第2部分:定量法》对带状组织级别进行评定,采用数理统计的方法,提供了带状组织取向度等参数,是一种比较科学的统计方法,适用于除铁素体外的其他带状组织,使用范围较广。该标准评定时需要随机截取5个以上视场,然后对带状组织特征对象的数点和截点进行计算,再代入相关公式进行定量计算,最后得到钢材的带状组织级别。该方法避免了人为的不确定因素,但需要大量的分析计算,导致其使用率不高。

2.3 带状组织的改善方法

以亚共析钢为例,带状组织形成的原因有:在锻造温度低于铁素体转变温度时,铁素体从奥氏体中析出,在两相组织共存的情况下继续进行锻造变形,进而形成了铁素体和奥氏体的带状组织,而在后续冷却过程中奥氏体转变为珠光体,因此,在室温环境下,沿着锻件主要加工方向形成了铁素体和珠光体的带状组织;锻造时,钢材中的杂质或者偏析元素沿着主要加工方向分布,铸锭中的粗大枝晶沿变形方向被拉长,并逐渐与变形方向一致,从而形成了碳及合金元素的贫化带,贫化带彼此交替、堆叠,在缓慢冷却的条件下,先在碳及合金元素贫化带处析出先共析铁素体,将多余的碳元素排入两侧的富化带,最终形成以铁素体为主的条带,然后碳及合金元素富化带形成以珠光体为主的条带,最终形成了铁素体和珠光体的带状组织。

因此,需要提高锻造的温度,并延长保温时间。锻造时,要多次、多方向、大变形量地进行镦粗和拔长,最大限度地打碎铸锭中的枝晶和偏析,特别是对于大型锻件,一定要对其进行风冷和水雾冷却,加快正火时的冷却速率。

3 低合金钢中的贝氏体

3.1 贝氏体的形成原因

18CrNiMo6钢正火后的显微组织形貌如图4所示,可见18CrNiMo6钢的组织为贝氏体。35CrMo钢调质后的显微组织形貌如图5所示,可见35CrMo钢的组织为贝氏体。

图4 18CrNiMo6钢正火后的显微组织形貌

图5 35CrMo钢调质后的显微组织形貌

在金属热处理过程中,贝氏体在珠光体转变和马氏体转变的温度范围内形成。超过该温度范围形成的转变产物称为上贝氏体,低于该温度范围形成的转变产物为下贝氏体。一般在低碳合金钢锻造正火过程中出现的是上贝氏体或者粒状贝氏体。图4中18CrNiMo6钢的组织为上贝氏体+粒状贝氏体,上贝氏体会降低锻件的低温冲击性能。在淬火时,冷却速率过慢也会产生贝氏体,图5中35CrMo钢组织为因淬火冷却不足而形成的贝氏体,在后续调质过程中贝氏体被保留下来。

3.2 贝氏体的改善方法

对于低碳合金钢,在正火时缓慢进行冷却,使其完全生成铁素体和珠光体,避免产生贝氏体。

对于需要淬火的中碳合金钢,在淬火时要快速进行冷却,尽量使其完全生成马氏体,为后续调质组织做好准备。

对于正火形成的贝氏体,可以采用重新正火的方式将其去除。对于淬火形成的贝氏体,需要对钢材重新进行淬火处理,并使用冷却性能更好的介质或加快冷却介质的循环,以去除钢材中的贝氏体。

4 低合金钢中的欠热组织

4.1 欠热组织的形成原因

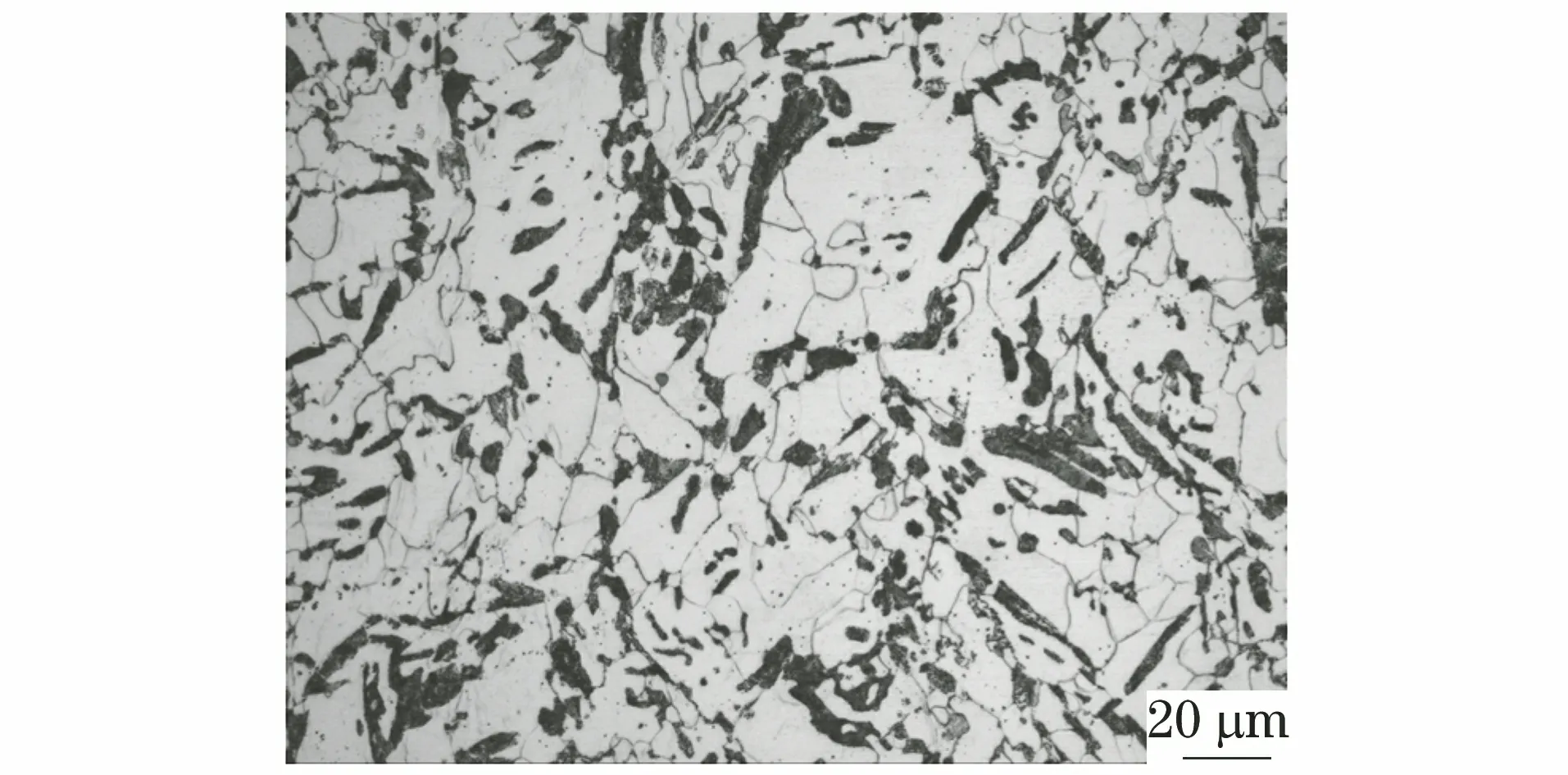

Q355NE钢的显微组织形貌如图6所示,可见Q355NE钢中存在欠热组织。欠热组织通常表现为:珠光体未呈典型的片层状,而是呈针状或杆状。

图6 Q355NE钢的显微组织形貌

在金属热处理过程中,工件受热不均匀会使材料出现欠热组织,欠热组织会降低钢材的硬度和强度。欠热珠光体的形成原因为:正火的温度较低,没有使组织完全奥氏体化,但碳元素在调质升温过程中已经发生扩散,使珠光体中的渗碳体片层逐渐消失,转变为颗粒状、棒状的渗碳体,最终形成了正火欠热组织。

4.2 欠热组织的评定方法

依据GB/T 13299—2022对珠光体级别进行评定。标准规定了试样的取样位置,且试样检验面应平行于钢材的纵轴。该标准适用于碳元素质量分数为0.10%~0.30%的钢材。根据碳元素含量将图谱分为A~C系,A系适用于对碳元素质量分数为0.10%~0.20%的冷轧钢中粒状珠光体进行评定,B系适用于对碳元素质量分数为0.10%~0.20%的热轧钢中细粒状珠光体进行评定,C系适用于对碳元素质量分数为0.21%~0.30%的热轧钢中珠光体进行评定。根据图谱中粒状或块状珠光体的尺寸、带状分布程度及贯穿视场的连续性等特征对珠光体进行评定,每个系列的珠光体主要分为0~5级。

4.3 欠热组织的改善方法

将钢材的正火温度调高至920 ℃,对钢材重新进行正火处理,可以生成正常的铁素体+珠光体组织,且钢材的低温性能良好。

5 结论

综合上述分析,锻件钢中的各种缺陷组织会影响其力学性能。采用重新正火的方法可以去除钢材中的魏氏组织;多次、多方向地对钢材进行大变形量镦粗和拔长,以及加快钢材正火时的冷却速率等方法可以去除钢材中的带状组织;将钢材热处理后进行缓慢冷却,可以避免产生贝氏体;提高钢材的正火温度,可以去除钢材中的欠热组织。