全自动板材和圆棒力学试样的加工及检验技术

谭廖嶙, 马飞跃, 沈园竣, 丁 建

(1.重庆康迪工程技术咨询有限公司, 重庆 402269;2. 中冶赛迪工程技术股份有限公司 公用设计部, 重庆 401122)

智能制造已经成为制造业发展的主要趋势[1],目前钢厂上游原料取制样、中游炼钢快分、连铸低倍检验等流程的实现均依托于机械手、集控系统的全自动取样加工及检验技术[2]。对于下游成品检验方面,越来越多的钢厂开始配置自动制备薄板和中厚板力学试样的激光切割系统、高速锯切系统、自动加工中心等,尝试向全自动加工及检验工艺转型。对于圆棒加工方面,已有设备厂商研发出了全自动圆棒加工专用机床、机器人、试样上料识别、自动导引装置(AGV小车)等自动加工及检验系统,并已准备在部分钢厂投入使用。目前钢厂整体依旧以传统加工及检验工艺为主,几乎没有钢厂将全自动工艺从上游下料、粗加工、精加工完整覆盖至下游拉伸、冲击试验。得益于各类加工设备均能实现国产化,且无技术垄断,利用国产设备经济、技术的优势,整合板材、圆棒力学试样加工及检验各工序,实现全流程自动化,建立现代化成品检验室是未来工艺设计的第一选择。

1 传统板材、圆棒力学试样加工及检验工艺

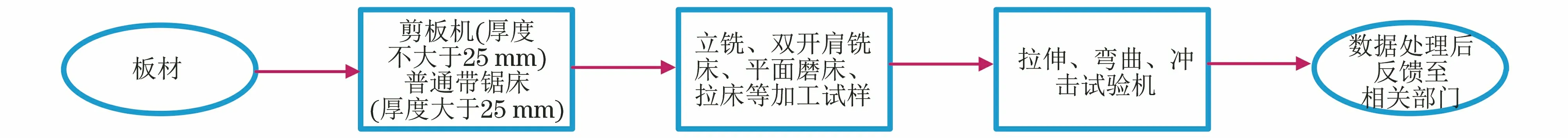

1.1 板材力学试样

板材按厚度可分为薄板(厚度小于4 mm)、中板(厚度为4~25 mm)、厚板(厚度大于25 mm),板材试样的加工步骤为:下料→粗加工→精加工→试验,传统板材力学试样的加工及检验工艺流程如图1所示。传统的机械加工设备主要包括剪板机、带锯床、铣床、磨床等。拉伸试样和弯曲试样的制备方法基本一致,主要区别在于拉伸试样需要开肩,通常采用带有专用卡具的立式铣床或盘铣双开肩机床进行精加工;冲击试样制备则较为复杂,除前端的锯、铣外,还需对中厚板进行减薄处理,并进行平面磨床磨削和V型缺口拉床开槽加工等,在以上加工过程中,不可避免地会产生剪切影响区域无法完全被去除、试样直线度不合格、开肩不对称、V型槽超差等问题。加工完成后的试样由人工送入拉伸、弯曲、冲击试验机,作业人员操控设备进行试验,试验完成后记录并处理数据。

图1 传统板材力学试样的加工及检验工艺流程

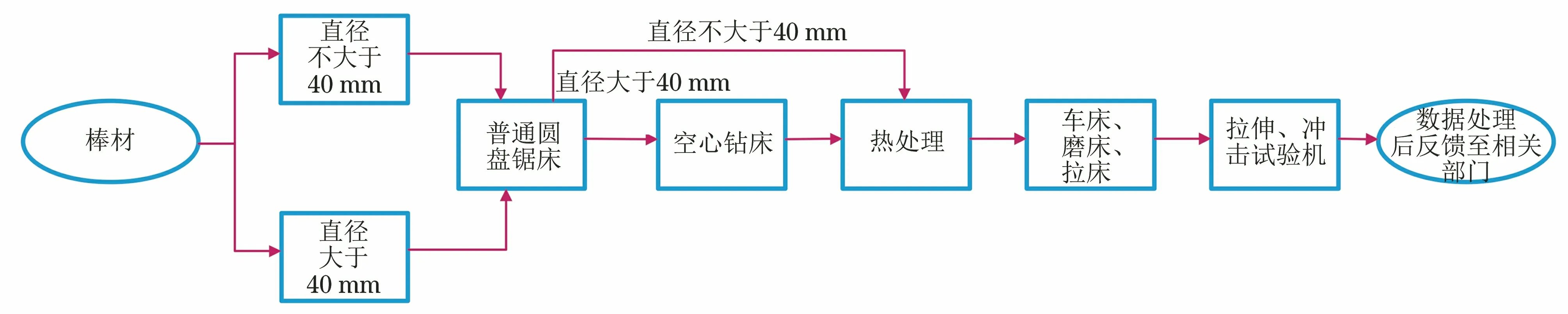

1.2 圆棒力学试样

GB/T 2975—2018 《钢及钢产品 力学性能试验取样位置及试样制备》中规定:在对圆形横截面进行机械加工时,优先采取原始直径为20,10,5 mm的圆棒试样。当圆棒直径超过40 mm时,将锯切后的样坯用普通车床直接车削为符合标准规定直径的样坯,这种处理方法对车床的冲击伤害比较大。因此,对于直径大于40 mm的圆棒,可以采用空心钻床套取其锯切后的样坯;对于直径小于40 mm的圆棒,可以将其锯切后,直接采用车床、拉床等方法制备拉伸、冲击试样。加工完成后,将制备好的试样人工送入拉伸、冲击试验机。需注意的是,通常在试验前需对圆棒力学试样进行热处理,传统圆棒力学试样加工及检验工艺流程如图2所示。

图2 传统圆棒力学试样加工及检验工艺流程

2 全自动板材、圆棒力学试样加工及检验技术的应用

2.1 全自动激光切割及试样加工系统

与传统的板材加工方法相比,激光切割具有加工效率高、环境友好、适应性强、精度高等优点[3]。在目前钢铁厂成品检验方面,激光切割技术主要用于制备厚度小于25 mm的板材力学试样,暂不适用于制备棒材、厚板力学试样,主要原因为:GB/T 228.1—2021 《金属材料 拉伸试验 第1部分:室温试验方法》规定,矩形横截面拉伸试样平行长度的原始宽度最大可达25 mm,当板材厚度小于25 mm时,激光切割技术制备拉伸试样可不用减薄,受限于设备加工能力,减薄工序采用的激光切割技术尚不成熟;另一方面,工件材料是良好的还原剂,可以与氧气发生剧烈的放热反应,反应产生的能量是激光切割工作能量的主要来源,切割过程中热量损失越大,切割速率越慢;热损失的主要途径是热传导,而钢板厚度与热传导损失成正比,因此当用激光切割技术加工厚板时,切割效率较低。

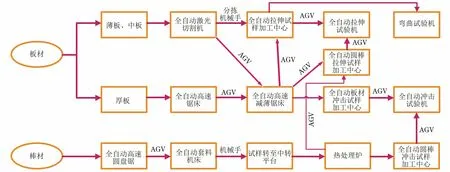

典型的板材全自动切割及试样加工系统由全自动激光切割机、机械手、多功能试样加工中心、冲击试样加工中心、自动导向车(AGV)传输系统等组成,工艺流程如图3所示。GB/T 229—2020 《金属材料 夏比摆锤冲击试验方法》规定冲击试样标准尺寸(长×宽×高,下同)为10 mm×10 mm×55 mm,冲击试样加工中心一般是将尺寸为12 mm×12 mm×55 mm的试样加工成尺寸为10 mm×10 mm×55 mm的标准试样,若来料尺寸大于12 mm×12 mm×55 mm,则可能不利于设备运转。因此,当用厚度大于12 mm的板材制备冲击试样时,需配置全自动高速减薄锯床。根据板材的厚度不同,可选用功率为10 kW的激光切割器搭配功率为4 kW的激光切割器,两者主要区别在于功率为10 kW的激光切割器以氧气为气源,适合切割厚度大于3 mm的板材,功率为4 kW的激光切割器以氮气为气源,适合切割厚度小于3 mm的板材。通常来讲,以氧气为气源的切割器切割能力较大,以氮气为气源的切割器切割效果较好,因为氮气是一种惰性气体,具有稳定、隔绝保护的作用,在切割过程中不发生化学反应,使切割断面更均匀、切割质量更好。然而,高纯氮的价格较高,且氮气没有产生热化学反应,使切割时的材料完全依靠激光能量熔化,导致切割厚板能力不足。综合上述分析,使用两者组合的方式设计工艺比较合理。

图3 全自动板材、圆棒力学试样加工及检验工艺流程

整个系统可实现全自动、基本无人化(仅上样环节需人工叉车上料至样框)。粗加工过程中,来料识别、上料机械手、激光打码系统、自动激光切割机等互相配合,切割平台动态调整夹具间距,使试样的取样位置和试样尺寸满足标准要求。切割完成后,试样进入分拣系统,分拣机械手自动将试样送入指定样框。精加工阶段,机械手将分拣系统送来的试样抓取至多功能加工中心,并对拉伸、弯曲试样进行精加工。圆棒拉伸、冲击试样的制备方法是通过AGV小车将各环节整合,激光切割机切割完成后,将试样送入样框,其中冲击试样由AGV小车将试样送入全自动高速减薄锯床进行减薄处理,再由AGV小车将试样送入全自动板材冲击试样加工中心,拉伸试样是由AGV小车直接送入拉伸试样加工中心。试样加工完成后,将试样用AGV小车送入全自动拉伸、冲击试验机,完成力学性能测试,并自动上传数据。

集中控制方面,系统数控软件集激光打号系统、模板定位、激光切割系统、下料系统、试样分拣系统等控制系统于一体,有与上位机通讯功能,根据样板信息与上位机指令实现不同尺寸样板的连续自动切割。同时,试样切割信号能反馈至除尘系统,切割时自动启动除尘器,超过3 min不切割试样,除尘器将自动停止。

2.2 全自动高速锯床及试样加工系统

厚度小于25 mm的薄板、中板主要选用激光切割系统实现板材力学试样的全自动加工,受限于激光切割设备能力和切割范围,对于厚度大于25 mm的板材,主要考虑采用加工能力更强的全自动高速圆盘锯对其进行粗加工。以某屈服强度为800 MPa、厚度为100 mm的高强钢为例,高速锯床锯切进给速率可达400 mm/min,成型单元中单块小样减薄时间小于2 min。除全自动锯床外,系统还包括机械手、AGV传输、各全自动加工中心等。考虑到试样的形状、尺寸需满足标准要求,且在实际设备配置过程中,单台的全自动锯床无法满足下料、减薄工序同时进行,因此全自动厚板加工线应至少配置2台全自动高速圆盘锯床,一台用于锯切下料,一台用于减薄工序。

全自动板材试样加工及检验工艺流程如图3所示,将试样送入上料台车,台车沿导轨自动运行至高速圆盘锯上料平台;机械手从上料台把坯料送到夹具指定位置;全自动高速圆盘锯锯切下料,加工完成后由机械手将中间样抓取至指定位置;机械手将运送过来的试样抓取至减薄锯床夹具指定位置,并开始加工试样,其中可通过配置在机床一侧的悬伸铣头将冲击试样厚度减薄至12 mm;减薄完成后,冲击试样由机械手抓取至中转平台,再由机械手抓取至板材试样冲击加工中心进行精加工,拉伸试样则由AGV传输系统运送至多功能试样加工中心及圆棒拉伸试样加工中心进行加工;AGV小车将各精加工完成后的试样送入力学性能测试中心进行自动检验。

整个系统自带排屑系统、数控系统、冷却润滑系统等,通过配置减震装置,保证锯切机构运转噪声小、运行平稳、传动性能可靠。根据不同板材的厚度、牌号、强度优化切割参数,最大限度地减小锯片的损坏。控制系统可完成机床的逻辑控制,包括信号采集、设备控制、运行状态监控和设备故障报警、切割程序的编写和保存等。

2.3 全自动圆棒试样加工系统

目前,对于将全自动加工技术运用到圆棒力学试样加工的研究较少,各大钢厂基本以传统加工为主。当圆棒直径超过车床处理能力时,传统方法是首先利用普通圆盘锯锯切下料,再通过空心钻床加工,最后对试样进行热处理及精加工。加工过程中会出现尺寸误差、过渡圆弧误差及表面粗糙度不满足要求等情况。笔者根据目前的研究进展及应用情况,设计了圆棒全自动加工系统,整个系统由全自动高速圆盘锯、全自动套料机床、机器人、上料系统、控制系统、AGV传输系统、冲击加工中心、圆棒拉伸加工中心等组成。

全自动圆棒试样加工及检验工艺流程为:将全自动高速圆盘锯床锯切后的样坯由机械手夹取至试样缓存平台;AGV小车自动将锯切后的圆棒样坯送入全自动圆棒套料机床上料平台,机械手自动夹取样坯并送入夹具指定位置,为避免因转速过高、冷却不均而产生闷刀现象,加工过程中可采用专用刀具并留取切削余量;将套料完成后的试样自动取样至中转台;人工将试样送入热处理炉,并对试样进行热处理;将热处理后的试样通过AGV小车送入全自动圆棒冲击、拉伸试样加工中心;采用AGV小车将加工后的试样送入力学性能测试中心,并进行自动检验。整个系统除热处理工序外基本不需人为参与,可实时调整钻取速率及刀具最佳受力点,从而有效避免传统加工方法带来的人为主观误差和设备机械误差。

2.4 全自动拉伸、冲击试样检验技术

拉伸试验结果对于产品质量控制具有非常重要的参考价值,传统的拉伸试验机以人工操作为主,影响拉伸性能测试结果精度的因素有:取样部位、取样方向、对中状况、试验软件等[4],传统方式因存在人为主观因素,且受限于设备自动化程度的影响,试样拉伸性能测试结果的不确定度较大。全自动拉伸试验机是由机械手、主机、全自动引伸计、自动测量系统等组成,与AGV传输系统相互配合,试样的上料、检测、数据传输过程均不需人工参与,有效提高了测试结果的准确度。

全自动拉伸试样检验的工艺流程为:AGV小车将上游拉伸试样加工中心精加工的试样送到指定试样台;机械手抓取试样至测量平台;测量试样的横截面积和长度;机械手将试样送入试验位置;拉伸试验主机启动并进行拉伸试验;试样自动分拣,数据自动上传。根据检验频率钢厂可选择配置1个机械手对应1台拉伸试验机或1个机械手对应2台拉伸试验机的形式。

近年来,国内部分实验室配备的冲击试验机只是局部自动化,主要操作依旧以人工为主,导致冲击性能测试结果受人为主观因素影响较大,且冲击试验机存在制冷装置结霜、推送机构卡死、定位精度不准等问题[5]。新型全自动冲击试验机由主机、机械手、低温箱、视觉识别系统、控制系统等组成,与AGV传输系统相互配合,可实现全过程无人运行。

全自动冲击试样检验的工艺流程为:AGV小车将上游冲击试样加工中心的精加工试样送到指定试样台;机械手抓取试样至低温槽,低温槽一次可至少放置40个试样,所有动作均由可编程逻辑控制器发送指令给气动电磁换向阀;用机械手将低温冷却后的试样抓取至指定位置;运行冲击试验机,依据标准要求进行冲击试验;运行断裂试样输送装置,将试样回收,并自动上传数据。整个系统高效、无人化,试样自离开低温槽到进行冲击试验的时间可控制在5 s内,工作效率可接近300根/h,且有效避免了老式冲击试验机存在的问题。

3 全自动试样加工及检验技术的优点

设备的自动化程度、制造水平、误差控制能力等与成品检验室的质量控制、成本控制、人员配置等息息相关,与传统加工及检验工艺相比,全自动试样加工及检验技术的优点如下。

(1) 工艺流程简化。传统加工工艺的流程复杂,以冲击试样为例,全过程涉及5种以上的加工设备。加工环节包括下料、试样转运、减薄、铣削、剖条、磨削、开槽等,加工过程繁琐、加工效率较低。全自动加工工艺精简了加工过程,缩短了工作周期。

(2) 避免试样混乱。传统加工工艺主要采用人工对试样进行登记、描号,在剪切、锯切、铣、开口等环节中,很难对试样编号进行控制,需多次核对试样[6],全自动加工工艺采用激光打码系统,打标精度较高,有效避免了人为造成试样混乱的问题,保证测试结果的溯源性。

(3) 提高加工及检测能力,提升效率。传统粗加工带锯床的加工时间约为40 min,采用全自动激光切割、高速圆盘锯系统可将加工时间控制在约15 min。传统铣床、磨床等冲击精加工需耗时15 min以上,采用全自动冲击加工中心可将其控制在5 min。国内某些大型钢铁企业依靠多套全自动拉伸试验机,每天可轻松完成1 000多件拉伸试样的自动检测[7]。

(4) 基本实现全流程无人化,极大节省了人力成本。以国内某钢厂为例,日平均加工拉伸试样约为370个(含圆棒试样120个),冲击试样约为670个(含圆棒试样120个);采用全自动工艺,试样加工每班可减少5人(原每班11人),力学试验间每班可减少2人(原每班4人),且对工人的技术要求较低,极大地节省了人力成本。

(5) 提高检测精度。传统加工及检测方式受人为因素影响较大,如传统双面铣床需手动装夹、手工对刀等,传统拉伸试验机需人工调整横梁,记录保存数据、处理数据等,以上情况均会导致测试结果产生误差。全自动加工工艺可通过数控软件、信号传输完成机床逻辑控制,自动测量试样,保证了试样的加工精度,并对运行状态进行监控,有效避免了人为主观因素产生的误差。

(6) 有利于成品检验车间管理。全自动加工设备均配置除尘系统、排屑系统、减噪系统、安全防护装置等,车间整体环境整洁、优美。

4 展望

粗加工、精加工及检测全流程自动化必将是未来钢铁厂成品检验室的发展方向,目前全自动薄板、中厚板拉伸、冲击试样加工及检验技术已在各大钢厂得到了广泛应用,若想进一步提升成品检验上下游的全自动能力,还有以下问题需解决。

(1) 在制备厚度小于25 mm的板材冲击试样过程中,受限于冲击加工中心设备的能力,激光切割后还需增加一道锯床减薄工序,如何提升冲击加工中心设备的能力,使激光切割后的试样直接进入冲击加工中心进行精加工是未来的突破口之一。

(2) 需加大对加工大尺寸圆棒试样的全自动套料机床的研发力度,如何将大尺寸圆棒进行下料、套取的全自动整合,并成熟运用是未来发展方向之一。

(3) 在对圆棒进行机械加工的过程中,需对圆棒进行热处理,而热处理很难实现自动化。

(4) 按照目前的技术,能与AGV传输系统配合的全自动弯曲试验机暂时还无应用的实例,也需人工进行金相检验。在冲击试验过程中,对试样断口的智能判定技术还有待完善。