300M钢真空热处理工艺模拟研究

孟凡国,朱晓巍,仇 晨,斯琴毕力格,张 川

(北京北方华创真空技术有限公司,北京 100015)

300M钢是国外20世纪50年代初在4340钢基础上添加约1.5%Si而发展起来的超高强度结构钢。该钢经油淬及低温回火后,抗拉强度可达1900 MPa以上,同时具有良好的塑性、韧性以及抗应力腐蚀和疲劳性能[1-3],广泛应用于制造飞机起落架零件、结合螺栓和轴类等重要受力构件。高强度钢对氢脆很敏感,采用空气炉或甲醇裂化气氛炉进行热处理均存在零件表面严重氧化、脱碳和渗氢等问题。近年发展起来的真空热处理技术,具有无氧化、无脱碳、无氢脆、表面光亮及工件变形小等优点[4-5],对于改善材质和提高疲劳强度有显著效果,国内外均致力于研究将真空热处理工艺应用于重要航空受力构件,借以充分发挥材料的潜力,提高产品质量,延长服役期限。

计算流体动力学(简称CFD)是通过计算机数值计算和图像显示,对包含有流体流动和热传导等相关物理现象的系统所作的分析。CFD的基本思想可以归纳为:把原来在时间域及空间域上连续的物理量的场,如速度场和压力场,用一系列有限个离散点上的变量值的集合代替,通过一定的原则和方式建立起关于这些离散点上场变量之间关系的代数方程组,然后求解代数方程组获得变量场的近似值[6-9]。

本文采用真空热处理高压气淬炉对300M钢进行淬火处理,模拟分析300M钢在真空热处理过程中的温度场、流场、应变场和应力场的变化情况,为该合金的实际热处理工艺提供理论指导,同时为真空热处理炉的结构设计优化提供依据。

1 仿真模拟前处理

1.1 仿真模拟数学模型

热处理炉数学模型,实际上是对炉内热过程的数学描述,它描述炉内发生的热过程的基本规律和热状态,确定炉内热过程参数间的定量关系。真空热处理高压气淬炉在进行热处理时,保温过程中热量主要是以热辐射和热传导为主,快冷过程中热量主要是以热辐射和热对流为主。本文中热辐射采用精度较高的DO模型,热对流采用RNGk-ε湍流模型,k-ε模型的控制方程如下:

连续方程:

(1)

动量方程:

(2)

k方程:

(3)

ε方程:

(4)

能量方程:

μj(τij)eff/∂xi+Sh

(5)

1.2 网格划分

根据真空热处理炉的模型,真空热处理炉的有效加热区尺寸为600 mm×600 mm×900 mm,仿真模拟直径分别为70、60、40和30 mm的300M钢圆棒加热到760 ℃保温1 h,停止加热后快速通入 4 bar氮气冷却,分析300M钢圆棒的温度场、流场、应变场和应力场的变化情况。利用有限元软件对建立的几何模型进行网格划分,图1是工件和真空热处理炉的网格划分示意图。300M钢的热物理性能参数见表1所示。

图1 网格划分示意图

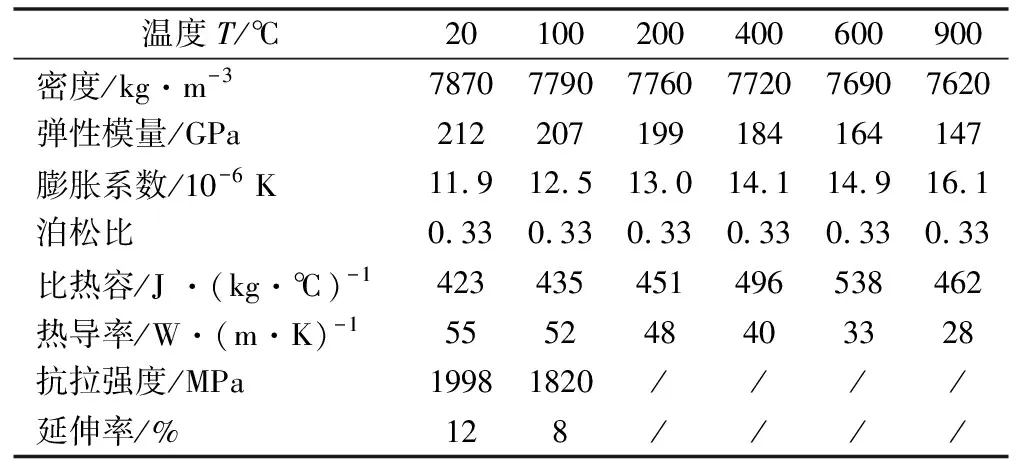

表1 300M钢的热物理性能参数[10]

1.3 边界条件设置

将300M钢圆棒表面作为固体壁面,为热耦合界面。 进行恒温保温模拟时,加热器以恒定的加热温度对炉腔进行加热,水套中冷却水以恒定的温度对炉壁进行水冷。进行气淬冷却过程模拟时,为简化模拟计算,模型省略风机及换热器部分。冷却气体入口类型采用质量流量入口,初始充气流速为1.6 kg/s,温度25 ℃,后续待气体充满炉腔后,进行多次温度迭代改变入口气体温度,出口类型采用压力出口。

2 模拟结果分析

2.1 温度场

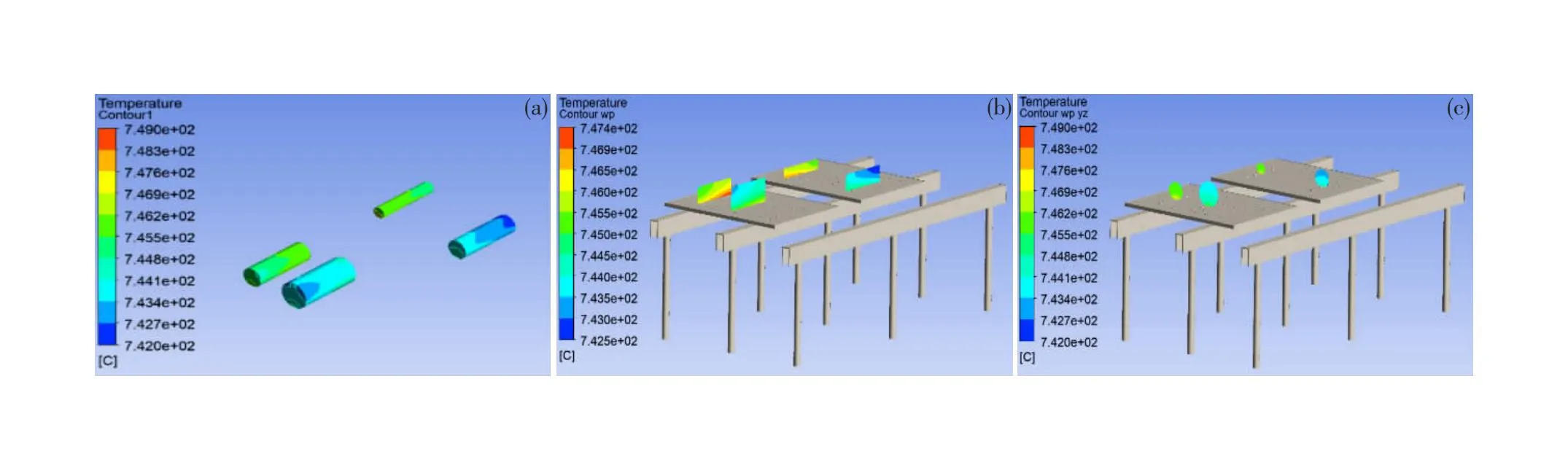

图2是300M钢在热处理炉保温阶段的温度场模拟结果,不同直径的圆棒各部位的温度分布均不相同,圆棒的直径越大,温度梯度越大。但从整体来看,不同直径的工件温度变化趋势相同,均表现为靠近料盘一侧的温度普遍大于远离料盘一侧的。以直径70 mm的300M钢圆棒为例,径向的最低温度出现在远离料盘侧,最低温度范围在743.4~744.1 ℃;径向的最高温度出现在靠近料盘一侧,最高温度范围在744.8~745.5 ℃,径向的最高温度与最低温度相差1.4 ℃,在允许的温度偏差范围内。轴向的最低温度出现在远离料盘侧圆棒的左上角,最低温度范围在742.7~743.4 ℃;轴向的最高温度出现在靠近料盘侧圆棒的右下角,最高温度范围在746.2~746.9 ℃,轴向的最高温度与最低温度相差3.5 ℃,在允许的温度偏差范围内。模拟结果表明,轴向的温度差大于径向的,但两者均在允许的温度偏差范围内。直径60 mm圆棒的最高温度与最低温度范围分别为746.9~747.4 ℃和745.0~745.5 ℃;直径40 mm圆棒的最高温度与最低温度范围分别为744.0~744.5 ℃和742.5~743.0 ℃;直径30 mm圆棒的最高温度与最低温度范围分别为746.5~746.9 ℃和745.0~745.5 ℃。由此可见,保温阶段直径30 mm圆棒的温度场是最均匀的。

(a)工件体;(b)工件轴向;(c)工件径向

图3是300M钢在热处理炉高压气淬冷却过程中的温度场模拟结果。当炉内温度显示为200 ℃时,直径70 mm圆棒气淬后各部位的温度不均匀程度较大,直径30 mm圆棒气淬后各部位的温度则比较均匀。直径70 mm圆棒径向远离料盘侧温度最高,最高温度范围在273.1~285.4 ℃,最低温度范围在227.1~239.0 ℃,最大温差范围在46.0℃~46.4 ℃,径向温差范围偏大,超过了允许的温度误差范围。轴向的温度场与径向类似,最高温度出现在远离料盘侧,温度范围在273.9~285.7 ℃;最低温度出现在靠近料盘侧,温度范围在226.8~238.6 ℃,最大温差范围在46.0~46.4 ℃。直径60 mm圆棒的最高温度和最低温度范围分别为215.0~226.8 ℃和191.5~203.2 ℃;直径40 mm圆棒的最高温度和最低温度范围分别为191.5~203.2 ℃和167.9~179.7 ℃;直径30 mm圆棒的各部位温度场比较均匀,温度范围在167.9~179.7 ℃。由此可知,直径越小,300M钢圆棒气淬冷却后各部位的温度越低,温差也越小。

(a)工件体;(b)工件轴向;(c)工件径向

2.2 流场

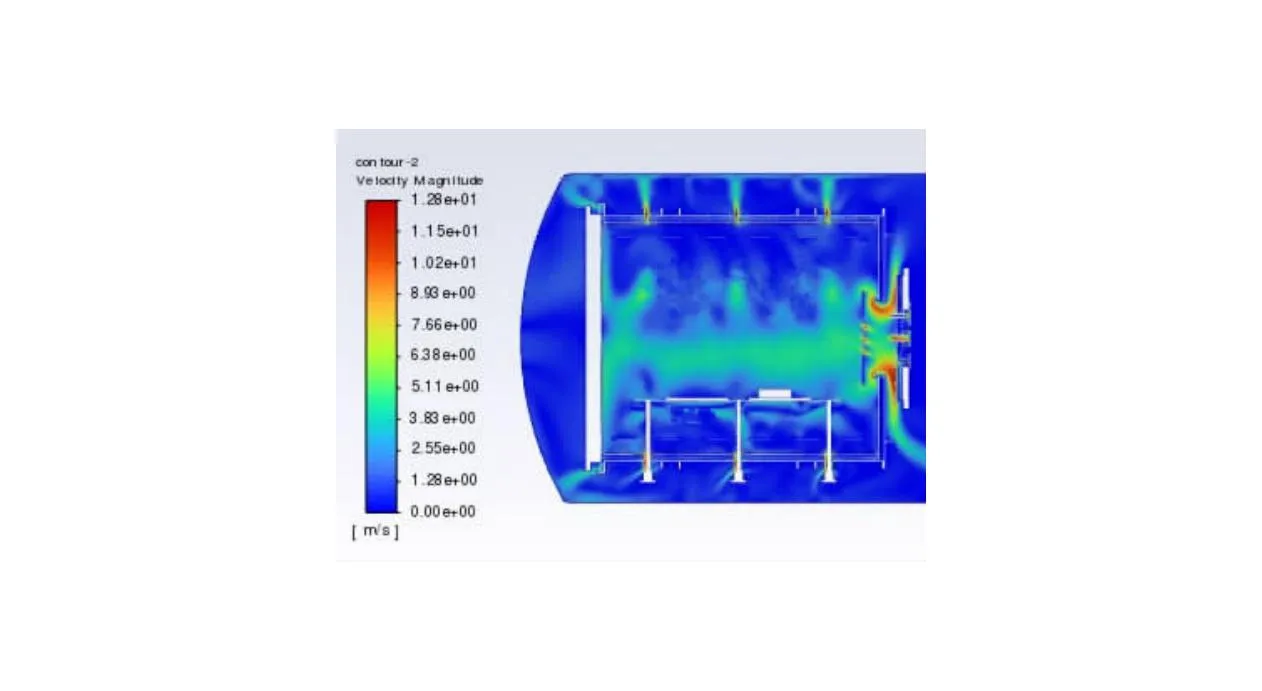

图4是300M钢在高压气淬冷却过程中的流场模拟结果。由图4可知,XY平面换热器和通风筒处的流速最大,风速为11.5~12.8 m/s,在有效加热区的风速为2.55~6.38 m/s。300M钢圆棒附近的风速为2.55~3.83 m/s。在有效加热区的部分区域风速不均匀,需要对相关的通风筒进行设计优化,保证有效加热区不同部位的风速总体均匀。

图4 300M钢高压气淬冷却过程中的XY平面流场模拟结果

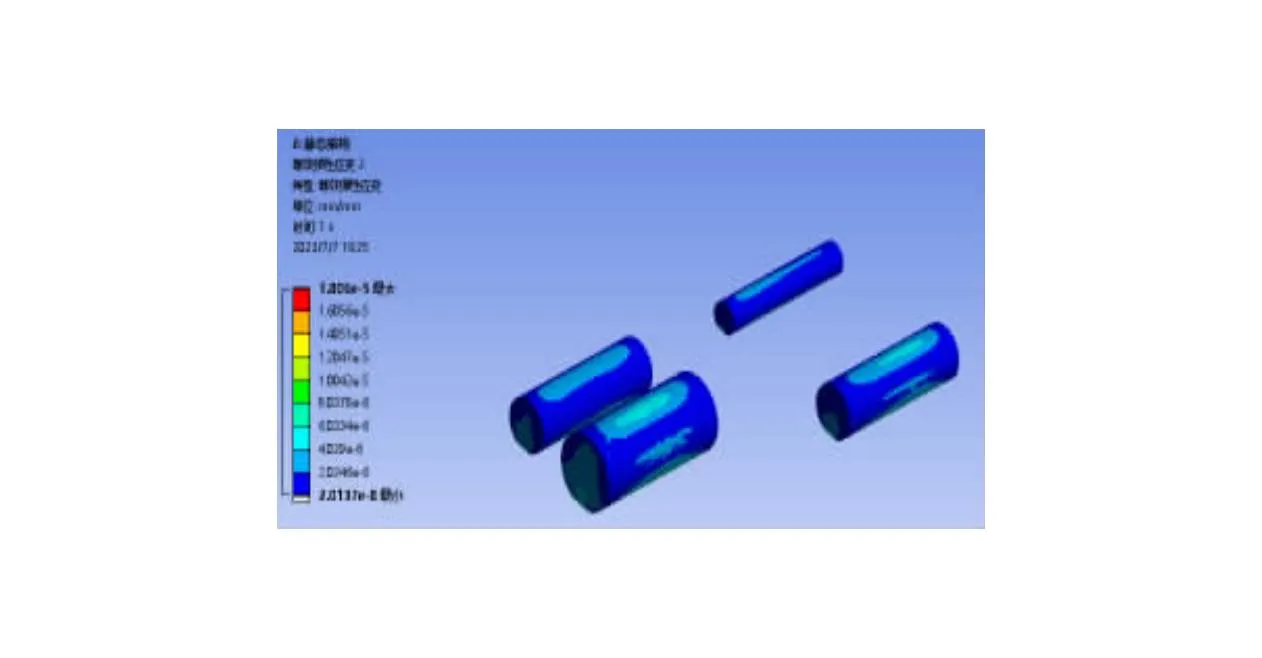

2.3 应变场

图5是300M钢在真空热处理炉保温时的应变场模拟结果。由图5可知,300M钢圆棒不同部位的应变均不同,保温时不同直径圆棒的最大应变范围为4.0×10-6~6.0×10-6,最大应变部位主要发生在圆棒的轴向。可见300M钢圆棒在保温阶段的应变非常小。

图5 300M钢在真空热处理炉保温时的应变场模拟结果

图6是300M钢在热处理炉高压气淬冷却后的应变场模拟结果。由图6可知,300M钢圆棒不同部位的应变均不同,冷却后不同直径圆棒的最大变形均出现在两个端面附近;最小应变出现在圆棒轴向中间心部,径向的中心偏下部位。直径70 mm圆棒的最大应变和最小应变范围分别为0.238~0.267 mm和0.0022~0.032 mm;直径60 mm圆棒的最大应变和最小应变范围分别为0.179~0.209 mm和0.0022~0.032 mm;直径40 mm圆棒的最大应变和最小应变范围分别为0.150~0.179 mm和0.0022~0.032 mm;直径30mm圆棒的最大应变和最小应变范围分别为0.120~0.150 mm和0.0022~0.032 mm。可见300M钢圆棒在冷却阶段的应变随直径的增大而增加,与气淬冷却阶段温度场的变化趋势相同。

(a)工件体;(b)工件轴向;(c)工件径向

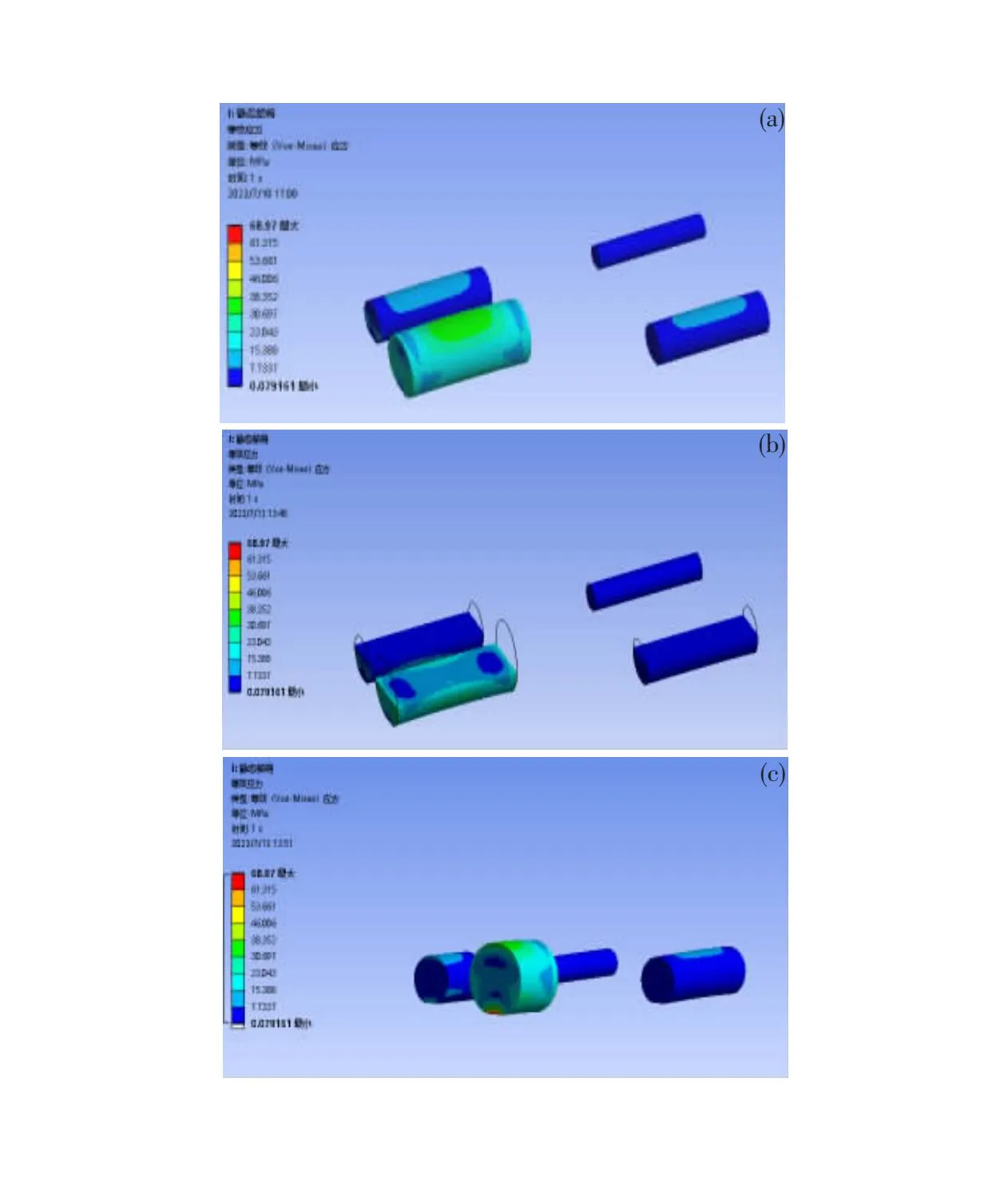

2.4 应力场

图7是300M钢在真空热处理炉高压气淬冷却后的应力场模拟结果。由图7可知,冷却后直径30 mm圆棒不同部位的应力均相同,直径40、60 和70 mm圆棒不同部位的应力均不同。直径70 mm圆棒不同部位的应力变化较大,最大应力出现在与料盘接触的圆棒底部,最大应力为53.66~61.32 MPa;最小应力集中在圆棒的内部靠近两端,最小应力为0.079~7.73 MPa。整体来看,直径70 mm圆棒的最大应力主要分布在圆周表面。直径60 mm圆棒的最大应力和最小应力范围分别为7.73~15.39 MPa和0.079~7.73 MPa;直径40 mm圆棒的最大应力和最小应力范围分别为7.73~15.39 MPa 和0.079~7.73 MPa,直径60 mm和40 mm圆棒的应力场基本一致;直径30 mm圆棒的各部位应力比较均匀,应力范围在0.079~7.73 MPa,是试验圆棒中应力最小的。

(a)工件体;(b)工件轴向;(c)工件径向

3 结论

1)模拟结果表明不同直径的圆棒在保温和气冷过程中各部位的温度不同,气淬冷却时圆棒的直径越大,各部位的温度场越不均匀,不同部位的温差增大,直径70 mm圆棒气淬后各部位的温度场不均匀程度最大,直径30 mm圆棒气淬后各部位的温度场则比较均匀。气淬后直径70 mm圆棒轴向与径向的最高温出现在与料盘接触的圆棒上半部位,最低温度出现在圆棒与料盘接触部位。

2)流场的模拟结果显示在通风筒处的流速最大,工件附近的风速在2.55~3.83 m/s之间。有效加热区的部分位置风速不均,建议对通风筒的结构进行优化。

3)300M钢在保温阶段的应变非常小,冷却阶段不同直径圆棒的最大应变均在端面附近,最小应变出现在圆棒轴向的中间心部,径向的中心偏下部位。冷却阶段不同直径圆棒不同部位的应力也不相同,直径70 mm圆棒最大应力出现在圆棒与料盘接触的部位,最大应力为53.66~61.32 MPa;最小应力在圆棒内部靠近两端,最小应力为0.079~7.73 MPa。而直径30 mm圆棒各部位的应力较均匀,应力范围在0.079~7.73 MPa,是试验圆棒中应力最小的。