本钢1700线氧化铁皮产生原因和防护措施

刘鸿智 孙开宇 赵瑛珺

摘 要:针对本钢1700线现有工艺设备存在的氧化铁皮问题,分别从加热温度、除鳞系统、精轧机组负荷等方面进行分析和优化,并提出改进措施。使得本钢1700线产品表面质量得到了提升,各类氧化铁皮缺陷产品占比降低明显。

关键词:热轧板;氧化铁皮;表面质量;工艺控制

中图分类号:TG335.11 文献标识码:A 文章编号:1671-2064(2019)19-0064-02

0 引言

随着中国制造业的发展,无论是要求严格的汽车面板还是机器零部件,对于钢板表面质量要求越来越看重,这对作为基础原料的热轧带钢表面质量提出了更高要求。常见的热轧产品表面质量缺陷包括:氧化铁皮不易去除、氧化物压入、表面红锈、带状“麻点”及“麻面”等问题[1,4],热轧带钢氧化铁皮缺陷一直是最主要也是最难以控制的表面质量缺陷。

本钢1700线由于设备超期服役,部分设备设计老旧、能力弱等原因,铁皮缺陷更为突出。氧化铁皮缺陷会导致热轧商品带钢表面喷漆后出现色差,冷轧或车轮钢等酸洗后会留下麻点、麻坑或色差,对产品的表面质量影响较大,每月导致大量的铁皮缺陷降级和返修产品,并造成非计划换辊,影响全线生产正常运行。氧化铁皮缺陷严重影响本钢热轧产品的产品形象,并且对生产线成本控制及客户使用都造成了巨大的经济损失。

1 氧化铁皮形成分析

热轧带钢的氧化铁皮一般分为炉生氧化铁皮(一次铁皮)、粗轧氧化铁皮(二次氧化铁皮)及精轧机在机、卷取前氧化铁皮(三次氧化铁皮)。如图1所示,为典型的氧化铁皮结构。

在连铸坯经过加热炉及轧机轧制过程中,钢坯上下表面的氧化铁皮粘在钢坯或钢板上,经过除鳞后不能彻底与钢分离、脱落,氧化铁皮冷却后硬度大于热坯硬度,在轧制过程中,被压入钢板中,使得带钢表面形成各种形貌的氧化铁皮缺陷,从而影响带钢表面质量。一次氧化铁皮压入缺陷呈小斑点、大块斑痕和带状条纹形式,不规则地分布在带钢上,常伴有粗糙的麻点状表面;二次氧化铁皮呈颗粒状压入,多为分散的盐状分布;三次氧化铁皮缺陷主要是轧辊磨损造成,氧化铁皮呈黑褐色,小舟状,相对密集、细小、散沙状、细摸有手感。针对不同类型的氧化铁皮,本钢1700线根据对加热,轧制和冷却三方面进行改善和控制。如图2所示,为本钢1700线带钢表面氧化铁皮形貌,通过图片可以看出,带钢氧化铁皮严重。

2 采取的主要控制措施

2.1 优化加热工艺

针对不同钢种、规格重新制定更细致的加热时间、加热温度制度,并要求提高温度控制精度及缩小温度炉间差,以达到优化加热工艺防止加热温度超工艺要求或均热段急火烧钢导致的一次氧化铁皮缺陷,同时均匀的烧钢温度也是后续保证稳定轧制和消除轧机震荡的必要条件。

将各钢种规格的出炉温度目标值进行细分,出炉温度目标值在±10℃范围内调整,极限范围为±20℃。明确规定冷料最短在炉时间161分钟、热料最短在炉时间150分钟,炉间差确保出R3平均温度差≤20℃。当连铸上料故障或长时间处理设备问题时,要求厚度≤3.0mm薄规格不允许留空位。酸洗板、O5板及车轮钢等高表面级别钢种不允许留空位。对于普通中碳类Q235B、SS400及SPHT2等同级别钢种及Q345B同级别普通用途商品带钢,厚度≤3.0mm规格终轧温度目标设定保证在880℃以上。

2.2 优化除鳞水系统

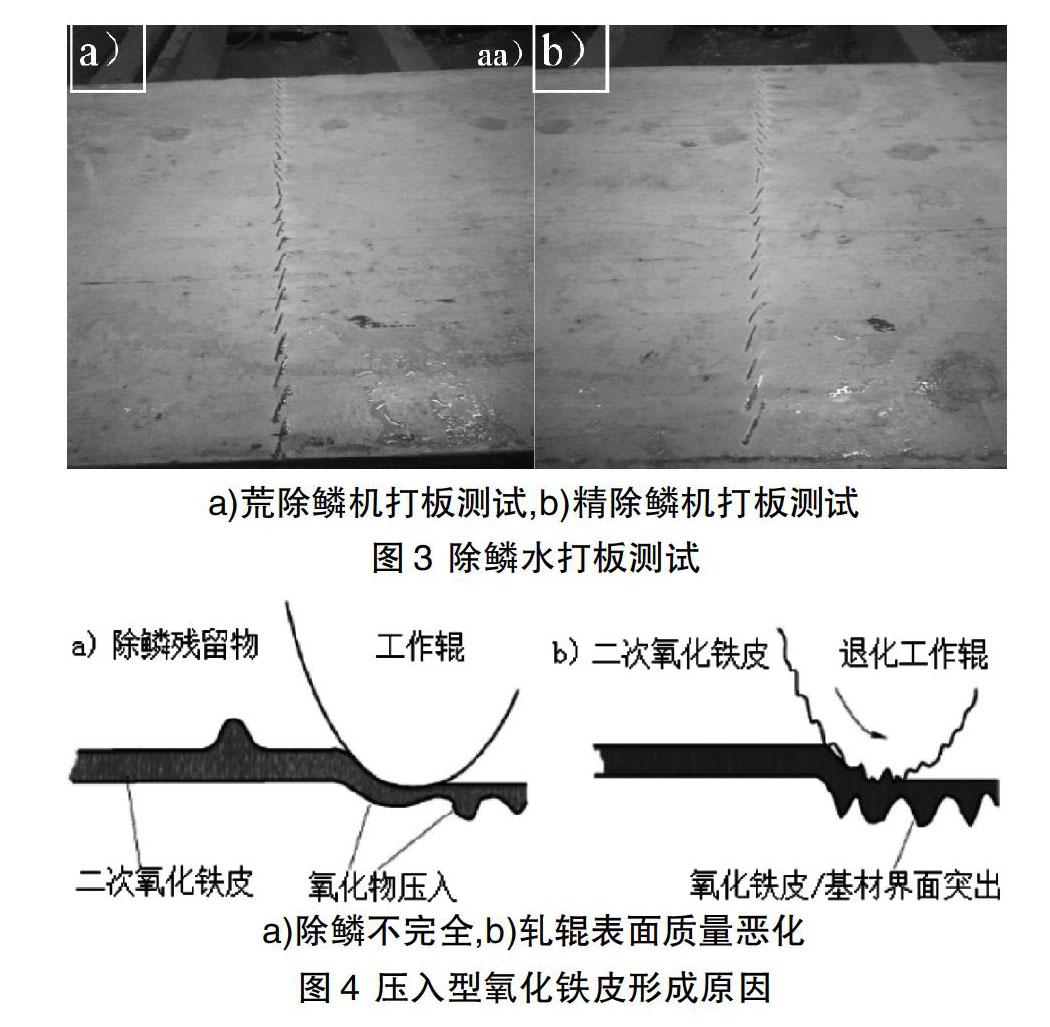

对除鳞机内辊道标高进行重新测量,同时测量下排除鳞水嘴距标高的距离,测量边部水嘴距标高98mm,中部为94mm,可以看出辊道磨损4mm,从而导致中间坯在除鳞箱内发生倾斜,影响除鳞效果,同时除鳞箱辊道磨损或辊道不水平也会造成除鳞要求高度发生变化。本钢1700线利用检修期间,优化水嘴和集管的高度,利用每次检修对各除鳞箱辊道和水嘴进行检查并进行及时更换,保持辊道标高和水嘴的喷射角度和压力。同时,利用停机时间进行除鳞打板测试,保证喷射角度、喷射重叠量和水嘴投入状态的完好。如图3所示,为除鳞机调整后打板测试结果,从图中可以看出打击痕迹清晰,且成一定角度,重叠量8mm,负荷工艺要求。

另外,对精轧机组的水系统进行优化,包括:轧辊冷却水、侧喷水、辊缝水、机架间冷却水等。轧制线水温直接影响工作辊冷却水的冷却效果和机架间冷却水的效果,轧辊温度过高会增加氧化膜的厚度导致易脱落。增加轧辊冷却水水温报警,当水温超过30℃时,数字变红提示。操作工要沟通调度室通知水厂,水厂将加转风机对水温进行降温。1700线的机架间冷却水喷水为模型自动控制,在FTC2模型中对每个机架间的喷水量自动控制,以达到轧机速度和终轧温度的控制。合理的利用机架间冷却水,可以控制上游机架轧件的温降,可有效控制三次氧化铁皮的产生,利用这点特性,攻关组又在模型中加入了喷水的手动控制(手动优先),模型在手动的基础上对轧机速度和终轧温度再次计算,即保证了带钢表面质量又保证了终轧温度指标。厚度≤2.1mm薄规格产品穿带时不投入机架间冷却水。

2.3 优化精轧机组负荷

氧化铁皮压入缺陷是热轧带钢和中厚板生产中易于出现的表面缺陷。由于加热坯料及轧制道次间除鳞不净,造成钢板表面的氧化铁皮在轧制力的作用下残留氧化铁皮压入到带钢基体中;同时钢板残留氧化铁皮在轧制过程中会对轧辊表面的氧化膜造成破坏,加剧轧辊表面质量的恶化,在持续的轧制过程中造成轧辊氧化膜脱落,又会进一步造成表面铁皮压入缺陷[5],如图4所示,为残余氧化铁皮与轧辊作用后,压入型氧化铁皮形成原因。因此,轧机负荷的分配不合理,轧机震荡等情况都会增加铁皮压入情況的发生。

通过优化精轧机组各机架负荷,来调整各机架的轧制力,同时控制轧机震荡的发生。在二级模型中对F2-F4机架的最大压下率均进行了限制,分别限定为45%,40%,40%范围内。同时明确规定轧制过程中绝不允许出现轧机震荡情况,如现场发生轧机震荡,则需要立即减小F2-F4相应震荡机架负荷,提高加热温度甚至采用减少冷却水投入等调整措施。

3 结语

通过对加热温度、除鳞系统、精轧机组负荷等的优化,2018年本钢1700线铁皮缺陷降级品较比去年降低86%。铁皮缺陷返修品降低了50%,因铁皮缺陷造成的非计划换辊次数较比以前降低了83%。目前,本钢1700线生产的1.8-1.9mm厚度薄规格商品卷产品、高强度出口卷、车轮钢产品已经实现批量稳定生产。

由于氧化铁皮在热轧生产的不同过程中,其结构、厚度和分布状态都会不同且影响因素较多,氧化过程与氧化铁皮除去控制技术的研究与开发是一个漫长而细致的过程,不仅需要现场生产企业对各种轧制工艺参数以及设备进行优化,还需要科研机构对其形成机理进行进一步分析和讨论。从而最大限度地降低后续加工成本,或取消相关工序,降低生产成本,提高制造效率,也可为环保生产、绿色制造提供有力支撑。

参考文献

[1] 崔二宝,杨要兵,尹玉京,等.热轧带钢表面氧化铁皮压入缺陷预防与控制[J].轧钢,2015,32(3):73.

[2] 于洋,王畅,郭子峰,等.热轧酸洗板表面斑状色差产生机理及控制措施[J].轧钢,2015,32(2):22.

[3] 方圆,孙超凡,周旬,等.镀锡基板表面线状缺陷及其工艺控制策略[J].轧钢,2016,33(3):20.

[4] 韩斌,刘振宇,杨奕,等.轧制过程表面氧化层控制技术的研发应用[J].轧钢,2016,33(3):49.

[5] Tomik F,Hikaru O,Yasuhiro M.Mechanism of steel sheets red scale defect formation in Si-added hot-rolled steel sheets[J].ISIJ International,1994,34(11):906.