孔边裂纹的旋转涡流检测

朱玉龙 赵迎松 方阳 陈洪恩 陈振茂

摘要:将调幅旋转涡流检测技术用于叶片气膜孔边任意方向裂纹的无损检测。首先,开发了调幅旋转涡流检测信号数值模拟方法和程序,计算结果表明调幅旋转涡流方法可有效检测孔边裂纹。其次,开发了旋转涡流检测探头和检测实验系统,对含孔边裂纹的气膜孔模拟试件进行了检测实验。检测实验与理论分析的结果一致,验证了所提数值模拟方法和调幅旋转涡流检测技术对孔边裂纹检测的有效性。

关键词:涡流检测;旋转涡流;孔边裂纹;数值模拟方法;实验验证

中图分类号:TM154

DOI:10.3969/j.issn.1004-132X.2023.08.001

Rotating Eddy Current Testing for Inspection of Cracks at Hole Edge

ZHU Yulong ZHAO Yingsong FANG Yang CHEN Hongen CHEN Zhenmao1,2,3

Abstract: Rotating eddy current testing method was applied for reliable ECT of cracks at the cooling hole edge of gas turbine blades. At first, a numerical simulation scheme and code were developed, and numerical results show that the method might find cracks by amplitude modulated rotating ECT. A rotation ECT probe and a inspecting system were designed to inspect test-pieces with cooling holes and cracks at their edges. The consistency of experimental ones and simulation results show that the proposed numerical simulation scheme and rotating ECT are effective for detecting the hole edge cracks.

Key words: eddy current testing(ECT); rotating eddy current; crack at hole edge; numerical simulation method; experimental validation

0 引言

渦轮叶片是航空发动机的核心部件。研究表明,提高燃气涡轮进口温度可有效提高航空发动机的推重比[1]。目前,高端航空发动机燃气涡轮的进口温度达到2000 ℃,远远超过了耐高温合金可承受的极限温度,基于气膜孔的气膜冷却技术是

有效保护耐高温合金

的关键措施之一[2]。为实现涡轮叶片的气膜冷却,需要在涡轮叶片上制备很多直径0.3~2.0 mm贯通内部流道的气膜孔[3-5]。由于高温、高压、高离心力、振动、腐蚀等因素,气膜孔边的任意方向均可能产生裂纹,裂纹扩展后可能导致叶片失效断裂,诱发严重飞行事故,因此,需要有效的无损检测技术对涡轮叶片气膜孔结构完整性进行检测评估。

目前,叶片的检测目标集中在叶片背部、叶片内部的裂纹和流道堵塞情况。红外检测技术主要用来检测叶片排气孔是否堵塞,对裂纹检测的精度较差[6-9]。马建徽等[10]采用荧光渗透方法检测涡轮叶片轮盘,但该方法有较大局限性,且渗透检测技术仅适合叶片表面开口裂纹,难以检测气膜孔的内壁裂纹。张祥春等[11]利用工业CT对单晶叶片壁厚进行了检测,射线检测可直观显示缺陷图像,但不能原位检测,对小裂纹的灵敏度也不足。江文文等[12]基于小波变换采用相控阵超声检测方法检测航空发动机涡轮叶片的内部缺陷,由于气膜孔结构复杂,孔边裂纹难以检测。涡流检测快且对表面、近表面缺陷的检测精度高[13]。为降低涡流检测涡轮叶片叶背裂纹时提离变化带来的影响,文献[14-17]设计了不同的差动式检测探头,提高了裂纹的检出灵敏度。涡流检测技术仅对与涡流垂直方向的裂纹检测灵敏度高,同时一些涡流检测探头具有裂纹不敏感的方向。与涡流检测技术相比,旋转涡流检测技术在导体表面感应产生的涡流会周期性旋转,对叶片表面内任意方向的裂纹都有检测灵敏度,为裂纹的定量评估提供了更多的信号参数[18-19]。文献[20-22]应用常规旋转涡流检测方法对蒸汽发生器换热管管壁裂纹进行了检测,但涡流检测检波信号不能反映裂纹的方向。LIU等[23]提出了调幅旋转涡流检测方法,并通过实验验证了它对平板试件不同方向裂纹检测的有效性。涡轮叶片上密集气膜孔的相互干扰和孔边裂纹方向的随机性导致常规无损检测方法检测困难。调幅旋转涡流检测方法为孔边裂纹检测提供了新思路,但目前缺乏相应数值模拟方法和程序对其检测机理和有效性进行研究。为此,开发调幅旋转涡流检测数值模拟方法,明确其对孔边裂纹检测有效性具有理论意义和应用价值。

针对涡轮叶片孔边任意方向裂纹的高效无损检测,本文将调幅旋转涡流检测方法用于孔边裂纹的检测,并基于有限元边界元混合法开发了考虑调制频率影响的调幅旋转涡流检测数值计算方法和程序,对调制信号频率、裂纹扰动检测机理等进行了理论分析,开发了旋转涡流检测系统,验证了数值模拟方法的正确性和调幅旋转涡流检测方法对孔边裂纹检测的有效性。

1 旋转涡流检测的数值模拟方法

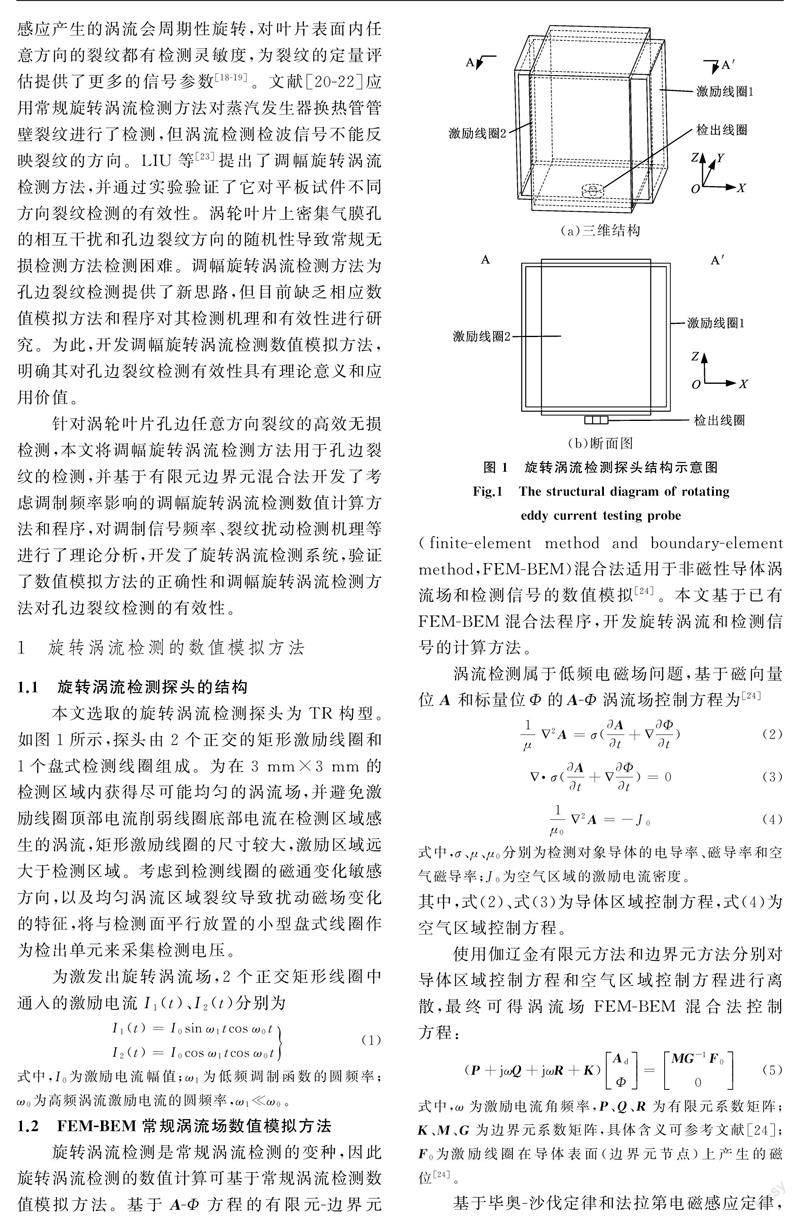

1.1 旋转涡流检测探头的结构

本文选取的旋转涡流检测探头为TR构型。如图1所示,探头由2个正交的矩形激励线圈和1个盘式检测线圈组成。为在3 mm×3 mm的检测区域内获得尽可能均匀的涡流场,并避免激励线圈顶部电流削弱线圈底部电流在检测区域感生的涡流,矩形激励线圈的尺寸较大,激励区域远大于检测区域。考虑到检测线圈的磁通变化敏感方向,以及均匀涡流区域裂纹导致扰动磁场变化的特征,将与检测面平行放置的小型盘式线圈作为检出单元来采集检测电压。

为激发出旋转涡流场,2个正交矩形线圈中通入的激励电流I1(t)、I2(t)分别为

式中,ω为激励电流角频率,P、Q、R为有限元系数矩阵;K、M、G为边界元系数矩阵,具体含义可参考文献[24];F0为激励线圈在导体表面(边界元节点)上产生的磁位[24]。

由表2可以发现,f1/f0≤0.05时,误差小于0.1%。因此调制信号频率远小于激励频率时,数值模拟可以忽略调制信号圆频率ω1的影响,即仅对2个激励线圈在激励圆频率ω0下的感生涡流和检测线圈的响应信号进行计算,然后按照式(11)对2个激励线圈产生的涡流和检测信号进行叠加,即可获得一个调制信号周期内2个激励线圈共同作用时的检测电压信号。

1.4 调幅旋转涡流检测机理分析

为明确所提旋转涡流探头感生涡流的分布规律和与孔边裂纹的相互作用机理,利用本文计算方法和FEM-BEM程序,对旋转涡流不同时刻的涡流分布和检测信号进行了数值计算。计算时忽略了调制频率的影响,探头设置于试件中央,形状、参数如图1和表1所示,计算中在中央区域面内采用1 mm的均匀单元进行网格剖分。

基于式(1)给出的2个激励线圈的激励电流幅值,按圆频率ω0计算试件表面感生的涡流场,并将2个结果叠加,获得试件的涡流场分布。图2所示为1个幅值调制周期T中12个典型时刻下平板中央区域涡流场(实部)分布的计算结果。

t=0时,激励线圈1中的电流为0、线圈2中的激励电流最大,两线圈共同激励下在试件表面感应的涡流主要沿Y方向分布(图2a);t为0~T/4时,激励线圈1中的电流逐渐增大,线圈2中电流的逐渐减小,试件表面涡流的方向逆时针旋转(图2b、图2c);t=T/4时,激励线圈1中的电流最大而线圈2中的电流为0,合成涡流主要沿X方向分布(图2d)。一个幅值调制周期内的涡流方向变化可以证明,2个激励线圈共同作用时,激励电流随调制信号的改变会使感应涡流在面内周期性旋转。

为明确旋转涡流检测中涡流与裂纹的相互作用过程和孔边裂纹的检测机理,建立了单孔孔边裂纹旋转涡流的检测模型,研究裂纹对涡流分布的影响。将直径0.6 mm的模拟气孔设于探头下方的试件中心,在气孔孔周沿Y方向设置了一个1 mm长、0.2 mm宽的裂纹,如图3a所示。对中心孔附近局部区域的有限元网格进行了加密,并通过调整节点位置和细化网格实现对圆孔和裂纹的有效表征。

没有裂纹时,孔附近的涡流分布如图3a、图3b所示,除了涡流方向发生变化,孔附近区域涡流的整体分布完全相同。不含裂纹时,由于气孔的几何对称性,任意时刻的涡流分布仅指向不同。图3c、图3e所示为涡流方向与裂纹方向平行时涡流场和扰动场(有裂纹涡流场和无裂纹涡流场的差)的面内分布。裂纹宽度很小,由裂纹宽度引起的与其平行的涡流扰动很小,检测线圈中产生的电压扰动信号最小。涡流方向与裂纹方向垂直时,如图3d、图3f所示,裂纹引起的涡流扰动显著增加,检测信号扰动达到最大。由图3f还可看到差分信号中的涡流围绕孔和裂纹绕成2个环,2个环向涡流在检出线圈区域形成的磁场穿过了检出线圈,这进一步说明1.1节中的检出线圈结构和布置的合理性。图3仅给出了裂纹沿Y方向分布时半个调制周期中2个特殊时刻的结果。对任意方向孔边裂纹来说,由于一个周期内总有两个时刻的涡流与裂纹方向垂直,故旋转涡流方法可有效实现孔边裂纹的检测。

1.5 旋转涡流数值计算方法有效性验证

为验证数值模拟方法和计算结果的有效性,以表3(θ为孔边裂纹方向角,裂纹沿X轴正向时为0°)中的裂纹3、4为检测对象(直径2 mm通孔),对2个不同深度的裂纹进行了旋转涡流检测的数值模拟和实验测量(实验方法、系统见第3节),探头和检测条件与1.4节所述相同。图4所示为一个幅值调制周期中的检测线圈差分电压信号幅值的实验结果和数值计算结果,两者的相对误差小于2%,说明数值模拟方法和程序的有效性。

图4中,A点(t=0)对应涡流与裂纹平行,这时的信号幅值最小,B点(t=T/4)对应涡流与裂纹垂直,对应的信号幅值最大。这一结果说明了旋转涡流孔边裂纹检测机理的合理性。

2 旋转涡流孔边裂纹检测数值模拟

本节基于不同尺寸和方向的孔边裂纹数值模拟结果来验证旋转涡流检测探头和方法对孔边裂纹检测的有效性。计算采用图1、表1所示的探头形状和参数。为准确描述小孔径贯通柱形气膜孔并提高计算效率,板中央采用0.2 mm的单元网格,并将孔壁面周围的相关节点依据孔周实际坐标进行调节,与传统的六面体网格相比,这种方法可以更好地表征圆柱形状。数值模拟试件的长宽深分别为40 mm、40 mm、3.5 mm,电导率为1 MS/m。对不同方向、长度、深度(表3)的孔边裂纹的旋转涡流检测信号进行数值计算。调制频率10 Hz远小于激励频率25 kHz,计算采用忽略调制频率影响的方法。

同一方向不同尺寸孔边裂纹检测信号的计算结果如图5所示,可以看出,不同尺寸孔边裂纹均可导致一定的涡流扰动,进而影响旋转涡流检测信号,即探头对不同大小、方向和深度的裂纹均具敏感性。由图5a还可发现,裂纹深度增大会导致差分检测信号相位角减小,而裂纹长度不会显著影响信号相位。由图5b可看出,随着裂纹长度和深度的增大,差分检测信号幅值均会逐渐增大,且连接两个幅值极值点的连线与裂纹长度方向一致。

不同方向孔边裂纹的数值计算结果如图6所示。由图6a可看出,相同尺寸、不同方向的孔边裂纹检测信号的相位基本相同。图6b显示,相同大小、不同方向的孔边裂纹的信号幅值也基本相同,且两个幅值极大点的连线的角度与孔边裂纹的方向角始终一致,显示幅值极大点连线的角度可作为表征裂纹方向的特征量;而差分检测信号峰值基本一致,即孔边裂纹方向不会显著影响检测信号的峰值。

3 旋轉涡流孔边裂纹检测实验

3.1 旋转涡流检测系统搭建

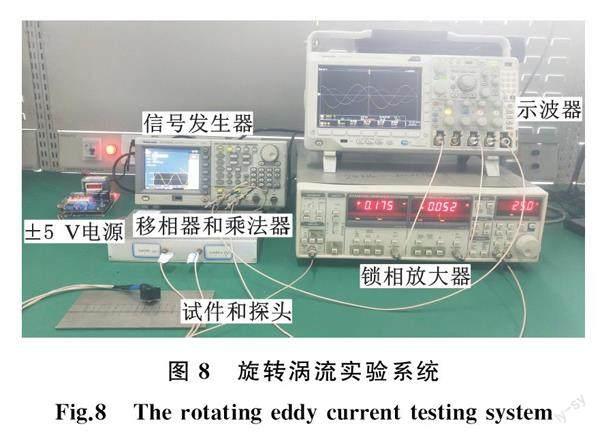

为验证数值模拟方法和旋转涡流探头检测孔边裂纹的有效性,自主开发了旋转涡流检测实验系统。如图7所示,信号发生器输出两通道正弦信号,通道1的低频信号经2个移相器输出相位差为90°的两路低频正弦信号(分别输入2个AD835乘法器),通道2的高频正弦信号分成两路,分别输入2个AD835乘法器(对输入的高低频信号进行调幅后,形成输入2个激励线圈的两路调幅激励电压信号)。激励线圈下方的检出线圈采集的电压信号经锁相放大器检波后,输入示波器进行显示并存储,其中,高频正弦信号作为参考频率输入锁相放大器,低频正弦信号输入示波器,作为参考波形,保证每次采集时各周期的起始时刻一致。搭建的实际旋转涡流实验系统如图8所示。

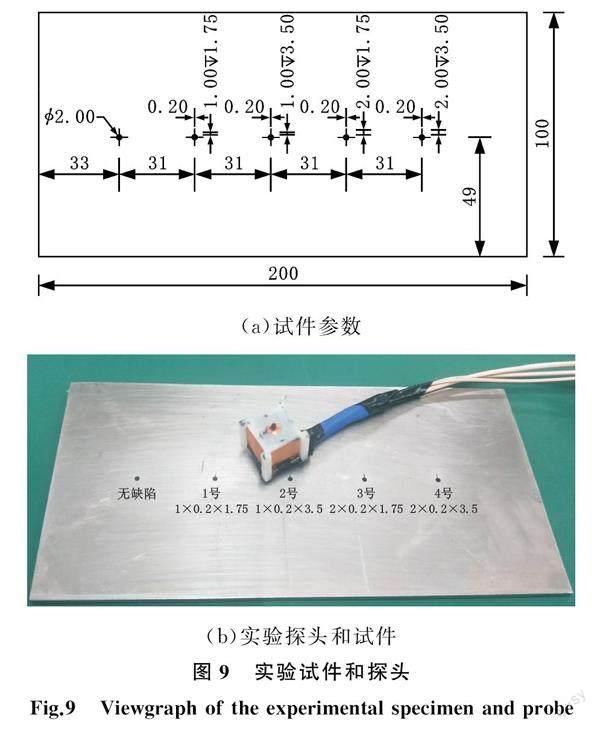

3.2 试件、探头和实验过程

参考实际的航空发动机热端叶片和气膜孔参数,采用Inconel 718镍基高温合金材料设计制作了3.5 mm厚的平板检测试件,并加工了5个2 mm通孔和相应孔边裂纹。试件平板、气孔和孔边裂纹大小和位置如图9a所示,气孔和裂纹的参数与数值模拟的参数相同。试件和依据图1所示结构制成的探头外形如图9b所示,激励线圈1、2的匝数分别为160和168,检出线圈匝数为196。

实际检测中,低频调制信号频率为10 Hz,涡流检测激励频率为25 kHz;探头位于检测对象气孔正上方,且保持检测线圈提离为0.6 mm。在相同检测条件下分别检测是否含有缺陷气孔,并记录多个幅值调制周期的检测信号,然后采用MATLAB工具箱cftool中的拟合函数y=asin(20πt+b)拟合实验信号进行降噪处理。最后将有无裂纹孔实验结果的拟合信号进行差分,获取裂纹导致的扰动信号。

3.3 实验结果

不同尺寸孔边裂纹的旋转涡流检测实验结果如图10所示,对比图5可以发现,实际测量结果与数值计算结果具有完全相同的变化趋势。实验中,气孔和探头的中心位置不能完全重合等原因导致李萨如图的实验曲线包围区域具有较大面积(数值计算结果近似为直线),但最大信号相位特性基本相同。从幅值极坐标图也可以看出,虽然实验信号增益等导致检测信号不完全相同,但不同尺寸裂纹的信号变化趋势和信号的相对大小完全一致。這说明了数值模拟方法的有效性,并验证了调幅旋转涡流方法和探头对孔边裂纹检测的有效性。

图10a显示,相同长度的孔边裂纹的差分信号的相位随裂纹深度的增加而逐渐减小,而相同深度的孔边裂纹检测信号的相位基本一致且与裂纹长度无关,这种性质和计算结果完全一致。通过图10b也可以看出,孔边裂纹长度和深度的增加均会导致信号幅值的增大,且幅值极值点的连线与孔边裂纹方向一致,实验结果与数值计算结果一致。

为研究孔边不同方向裂纹对检测信号的影响,以4号孔边裂纹(长2 mm、宽0.2 mm、深3.5 mm、方向角90°)为检测对象,将探头围绕圆孔中心依次逆时针旋转90°、45°、-45°(模拟方向角为0°、45°、135°的裂纹),通过实验明确不同方向裂纹对旋转涡流检测信号的影响规律。图11所示为通过以上方式获得的孔边裂纹的调幅旋转涡流检测结果,可以发现,相同大小孔边裂纹的方向变化不会导致差分检测信号相位和峰值发生显著改变,且极坐标图中幅值极值点连线在极坐标图中的角度与孔边裂纹的方向完全一致。

4 结论

(1)基于不同频率、不同线圈感应涡流和信号叠加的调幅旋转涡流数值模拟方法合理有效。调制频率相对很低时,2个激励线圈通入调幅旋转激励电流时的响应可简化为2个线圈单频涡流检测响应的简单叠加。

(2)理论模拟和实验均表明,调幅旋转涡流检测方法可有效检测不同方向的孔边裂纹,且在检测信号极坐标图中,信号幅值点连线在极坐标图中的角度对应裂纹在孔边的方向,因此可从检测信号中直观判定裂纹方向。

(3)与常规涡流检测相同的是,旋转涡流检测信号的相位主要与孔边裂纹的深度相关,但裂纹的长度和深度增加均会导致检测信号的幅值增大。

参考文献:

[1]倪萌, 朱惠人, 裘云, 等. 航空发动机涡轮叶片冷却技术综述[J]. 燃气轮机技术, 2005(4):25-33.

NI Meng, ZHU Huiren, QIU Yun, et al. Review of Turbine Blade Cooling Technology for Aeroengines[J]. Gas Turbine Technology, 2005(4):25-33.

[2]温志勋, 张冬旭, 张志金, 等. 镍基单晶涡轮冷却叶片气膜孔结构强度[M]. 北京:科学出版社, 2017.

[3]孙建军, 李志永, 臧传武. 航空发动机气膜冷却孔的电解加工[J]. 电镀与涂饰, 2015, 34(11):626-631.

SUN Jianjun, LI Zhiyong, ZANG Chuanwu. Electrochemical Machining of Film Cooling Holes in Aero-engine[J]. Electro-plating & Finishing, 2015, 34(11):626-631.

[4]王在华, 戴惠庆, 郑添, 等. 燃气轮机叶片气膜冷却及换热特性研究[J]. 浙江电力, 2020, 39(6):57-62.

WANG Zaihua, DAI Huiqing, ZHENG Tian, et al. Analysis on Gas Turbine Blade Film Cooling and Heat Transfer Characteristics[J]. Zhejiang Electric Power, 2020, 39(6):57-62.

[5]张浩, 李录平, 唐学智, 等. 重型燃气轮机涡轮叶片冷却技术研究进展[J]. 燃气轮机技术, 2017, 30(2):1-7.

ZHANG Hao, LI Luping, TANG Xuezhi, et al. Research Progress of Turbine Blade Cooling Technology for Heavy Duty Gas Turbine[J]. Gas Turbine Technology, 2017, 30(2):1-7.

[6]郭伟, 董丽虹, 王慧鹏, 等. 基于红外热像技术的涡轮叶片损伤评价研究进展[J]. 航空学报, 2016(2):429-436.

GUO Wei, DONG Lihong, WANG Huipeng, et al. Research Progress of Damage Estimation for Turbine Blades Based on Infrared Thermographic Technology[J]. Acta Aeronauticaet Astronautica Sinica, 2016(2):429-436.

[7]赵璐, 孙焱, 曲娜. 航空发动机涡轮叶片裂纹红外热波无损检测研究[J]. 电子世界, 2014(11):63-64.

ZHAO Lu, SUN Yan, QU Na. Research of Infrared Thermal Wave Non-destructive Testing of Aircraft Engine Turbine Blades Crack[J]. Electronics World, 2014(11):63-64.

[8]汪力. 航空发动机涡轮叶片内部通道异物红外检测[J]. 硅谷, 2012(4):185-186.

WANG Li. Infrared Detection of Foreign Bodies in Turbine Blades of Aero-engine[J]. Silicon Valley, 2012(4):185-186.

[9]孙琦. 涡轮叶片冷却风道异物堵塞的红外无损检测[D]. 南昌:南昌航空大学, 2015.

SUN Qi. Infrared Nondestructive Testing in Turbine Blade Cooling Duct Blockage[D]. Nanchang:Nanchang Hangkong University, 2015.

[10]马建徽, 杨光, 刘勇. 航空发动机涡轮叶片的内窥镜荧光渗透原位检测[J]. 无损检测, 2020, 42(6):56-59.

MA Jianhui, YANG Guang, LIU Yong. The In-situ Detection of Aero-engine Turbin Blade with Endoscope and Fluorescence Penetration[J]. Nondestructive Testing, 2020, 42(6):56-59.

[11]张祥春, 张鹭, 王俊涛. 工业CT技术在航空发动机单晶叶片壁厚测量中的应用[J]. 无损检测, 2015, 37(2):20-22.

ZHANG Xiangchun, ZHANG Lu, WANG Juntao. The Application of Industrial CT Technology in the Aero-engine Single Crystal Blades for Wall Thickness Mmeasurement[J]. Nondestructive Testing, 2015, 37(2):20-22.

[12]江文文, 柏逢明. 航空發动机涡轮叶片相控阵超声检测研究[J]. 长春理工大学学报(自然科学版), 2011, 34(4):66-69.

JIANG Wenwen, BAI Fengming. Phased Array Ultrasonic Nondestructive Testing for Aero-engine Turbine Blade[J]. Journal of Changchun University of Science and Technology(Natural Science Edition), 2011, 34(4):66-69.

[13]段志荣, 解社娟, 李丽娟, 等. 基于磁力传动式阵列涡流探头的管道缺陷检测[J]. 电工技术学报, 2020, 35(22):4627-4635.

DUAN Zhirong, XIE Shejuan, LI Lijuan, et al. Detection of Defects in Pipeline Structures Based on Magnetic Transmission Eddy Current Array Probe[J]. Transactions of China Electrotechnical Society, 2020, 35(22):4627-4635.

[14]于霞, 张卫民, 邱忠超, 等. 飞机发动机叶片缺陷的差激励涡流传感器检测[J]. 北京航空航天大学学报, 2015, 41(9):1582-1588.

YU Xia, ZHANG Weimin, QIU Zhongchao, et al. Differential Excitation Eddy Current Sensor Testing for Aircraft Engine Blades Defect[J]. Journal of Beijing University of Aeronautics and Astronautics, 2015, 41(9):1582-1588.

[15]秦峰. 航空涡轮叶片缺陷的扫查式涡流检测技术研究[D]. 北京:北京理工大学, 2016.

QIN Fen. Research on Scanning Eddy Current Detection Technology for Aircraft Turbine Blade Defects[D]. BeiJing:Beijing Institute of Technology, 2016.

[16]宋凯, 王冲, 张丽攀, 等. 航空发动机涡轮叶片裂纹的自动仿形涡流检测系统设计及试验研究[J]. 航空制造技术, 2018, 61(19):45-49.

SONG Kai, WANG Chong, ZHANG Lipan, et al. Design and Experimental Study of Automated Eddy Current Testing System for Turbine Blade Crack[J]. Aeronautical Manufacturing Technology, 2018, 61(19):45-49.

[17]張丽攀, 宋凯, 王冲, 等. 航空发动机涡轮叶片裂纹涡流检测仿真及试验研究[J]. 南昌航空大学学报(自然科学版), 2018, 32(3):40-47.

ZHANG Lipan, SONG Kai, WANG Chong, et al. Simulation and Experimental Research on the Crack of the Aero-engine Turbine Blade with Eddy Current Testing[J]. Journal of Nanchang Hangkong University(Natural Sciences), 2018, 32(3):40-47.

[18]HOSHIKAWA H, KOYAMA K. A New ECT Probe with Rotating Direction Eddy Current[M]∥Review of Progress in Quantitative Nondestructive Evaluation. Boston:Springer, 1996:1091-1098.

[19]KOYAMA K, HOSHIKAWA H. Basic Study of a New ECT Probe Using Uniform Rotating Direction Eddy Current[M]∥Review of Progress in Quantitative Nondestructive Evaluation. New York:Springor, 1997:1067-1074.

[20]XIN J, LEI N, UDPA L, et al. Rotating Field Eddy Current Probe with Bobbin Pickup Coil for Steam Generator Tubes Inspection[J]. NDT & E International, 2013, 54(3):45-55.

[21]YE C, XIN J, SU Z, et al. Novel Transceiver Rotating Field Nondestructive Inspection Probe[J]. IEEE Transactions on Magnetics, 2015, 51(7):1-6.

[22]YE C, HUANG Y, UDPA L, et al. Novel Rotating Current Probe with GMR Array Sensors for Steam Generate Tube Inspection[J]. IEEE Sensors Journal, 2016, 16(12):4995-5002.

[23]LIU X, YANG J, WU B, et al. A Novel Generation Method of Oscillatory Rotating Eddy Current for Crack Orientation Determination and Detection in Metal Plates[J]. NDT & E International, 2018, 97:1-10.

[24]陈振茂, 解社娟, 曾志伟, 等. 电磁无损检测数值模拟方法[M]. 北京:机械工业出版社, 2017.

(编辑 张 洋)

作者简介:

朱玉龙,男,1996年生,硕士研究生。研究方向为电磁无损检测。E-mail:zhuyulong@stu.xjtu.edu.cn。

陈振茂(通信作者),男,1964年生,教授、博士研究生导师。研究方向为电磁无损检测理论、技术及在核电、特种设备、航天航空等关键结构中的应用。发表论文300余篇。E-mail:chenzm@mail.xjtu.edu.cn。

收稿日期:2021-12-13

基金项目:国家自然科学基金(11927801);国家科技重大专项(2019-Ⅶ-0019-0161)