辊弯成形力影响因素作用的机理分析

韩飞 李冲

摘要:为研究成形力影响因素,根据定半径成形法建立了6道次辊弯成形的仿真模型。通过实验测量了不同板材每道次的成形力和同一板材变形后弯角区相同位置的硬度,分析了立边长度、加工硬化、板厚对成形力的影响。结果表明,成形力随板宽的增加有不显著的增大趋势;成形力与板厚的平方近似成正比;成形力与弯角区硬度呈现相同的变化规律。

关键词:辊弯成形;成形力;定半径成形法;加工硬化

中图分类号:TH16

DOI:10.3969/j.issn.1004-132X.2023.08.014

Analysis of Action Mechanism of Influencing Factors of Roll Forming Force

HAN Fei LI Chong

Abstract: In order to study the influencing factors of forming forces, a roll forming simulation model with 6 stands was established according to the constant radius forming method. Through experiments, the forming forces of different sheets were measured in each stand, and the hardness of the same position at the corner after deformation of the same sheet was measured. The effects of flange width, work-hardening, and sheet thickness on forming force were analyzed. The results show that the forming force increases unobvious with the increase of board width; the forming force is approximately proportional to the square of sheet thickness; forming force and hardness at the corner show the same changing law.

Key words: roll forming; forming force; constant radius forming process; work-hardening

0 引言

辊弯成形(冷弯成形)是一种高效、节能、节材的板材金属成形绿色工艺,它通过順序配置的多道次成形轧辊,将卷材、带材等金属板材逐渐地进行横向弯曲,制成特定断面的型材[1]。

成形力的准确计算是轧机设计与工艺优化的重要条件,也是决定轧机几何尺寸与能耗的关键因素。为避免设备使用过程中出现破坏或需要维修等问题,设备的设计能耗必须是实际能耗的数倍,因此,精准的计算可以避免误差过大导致的轧机设计缺陷。

影响辊弯成形力的因素很多,一些研究人员采用简化的理论模型对成形力进行分析研究。韩飞等[2]基于板材为幂次强化材料模型的假定,根据内外力做功相等原理,开发了辊弯成形力的理论分析模型,其成形力的计算结果与现有文献中的实验数据的误差较小。杨世军[3]根据内外力做功相等原理,推导出成形力和扭矩的计算模型,并分析了板厚、变形区弯角半径和立边长度对成形力和扭矩的影响。

由于辊弯成形过程的复杂性,简化的理论模型通常无法还原金属板材在辊弯成形过程中的真实力学特性,因此实验对辊弯成形力的分析研究相当重要,并且在线检测技术的进步也使辊弯成形实验中采集的各种参数更加准确。

随着仿真技术的重大突破,许多研究者开始使用实验与有限元仿真相结合的方法对成形力进行分析研究。BECKER等[4]建立辊弯成形的机器学习环境来推理辊弯成形过程状态和传感器检测数据之间的相关性,通过数据快速评估得出预测精度较高的成形力,这比成形机架失准导致的低预测精度的扭矩更适合监测辊弯成形过程。DE ARGANDOA等[5]开发的辊弯成形数值模型使用假设应变的替代插值函数来改善金属板材的弯曲行为,通过模型预测的成形力与辊弯成形设备测得的成形力的对比得出成形力和能量预测必须考虑辊轴挠度的变化,否则成形力和能量都会被高估。GROCHE等[6-7]在有限元模型中引入轧辊参数,所得成形力的仿真值与实验数据的一致性较好。文献[8-9]开发的辊弯成形过程的摩擦因数数值模型能计算不同接触压力下的摩擦因数,得到更高精度的计算扭矩。

ABEYRATHNA等[10-12]通过辊弯成形实验和有限元仿真,运用线性回归和方差分析的方法分析了成形力和扭矩等参数对成形过程的影响,提出一种预测U型材纵向弯曲缺陷的模型。该模型可以根据一个成形道次中成形力和扭矩的变化,预测材料特性变化导致的纵向弯曲缺陷。

TRAUB等[13]根据施加在辊轴上的扭矩,提出了优化辊弯成形过程中轧辊速度的新决策规则,可大幅度减小辊弯成形过程的能量需求,提高成形效率。JURKOVIC'等[14]通过实验研究了宽幅板材的成形力和扭矩在辊弯成形过程中随材料强度、板材厚度、板材宽度变化的规律,推导得出的数学模型能优化辊弯成形生产系统,提高了生产效率。

为研究辊弯成形力的变化规律,本文采用实验与理论分析相结合的方法分析立边长度和板厚对成形力的影响;采用实验、理论分析、有限元分析相结合的方法,对加工硬化效应对成形力的影响进行分析。

1 实验及有限元仿真

1.1 实验平台

如图1所示,实验使用的辊弯成形机采用下轴驱动方式,搭配减速比为30∶1的行星轮减速机。伺服控制器控制的驱动电机功率为10 kW,线速度范围为0~0.5 m/s。机架前端的4个辅辊调整板材进入轧辊时的横向位置。上轧辊和调整螺杆之间安装Kistler压力传感器4576A20SC1,如图2所示。数据采集系统为Kistler KiDAQ采集系统。

表1所示为长度500 mm的试件材料牌号、厚度和宽度。材料参数由Instron5982型拉伸试验机的单轴拉伸实验获得(表2),应变计为Gom公司的Digital Image Correlation。拉伸试件尺寸参考国标GB/T 228.1—2010。

1.2 实验方案

采用定半径成形法在单机架上进行实验,成形线速度为12 mm/s,内弯角半径R=10 mm。如图3所示,每种板材成形6道次,每道次成形10°,最终成形角度为60°。根据辊花图设计的轧辊如图4所示。辊弯成形实验如图5所示。

1.3 有限元模型建立

为进一步研究板材在定半径辊弯成形过程中的变化规律,在实验的基础上,建立了6道次有限元模型。材料HC550/DP980的真实应力-应变曲线如图6所示。试件的板宽为70 mm,板厚为1 mm,板长为450 mm,成形角度分别为10°、20°、30°、40°、50°、60°,道次间距为600 mm。采用定半径成形法,轧辊尺寸与实验轧辊尺寸一致。

采用有限元软件Abaqus中的Explicit模块进行仿真,板材采用实体单元C3D8R,弯曲区域网格尺寸为4 mm×0.5 mm,立边网格尺寸为4 mm×4 mm,厚度方向分5层。轧辊选用解析刚体,模型如图7所示。

2 实验结果及有限元精度验证

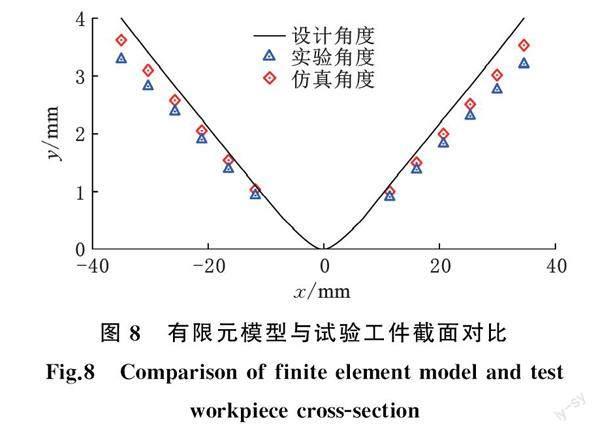

采用AT公司的C5-CS系列一体式3D传感器测量成形角度。该轮廓传感器的每条轮廓包含2048个数据点,X方向分辨率为161 μm,Z方向分辨率为5.02 μm,测量范围为300 mm,工作距离为400 mm。

表3所示为6道次成形后的实际成形角度与仿真成形角度。如图8所示,仿真结果与实验结果接近。第一道次成形力的实验结果为1216 N,仿真结果为1506 N,二者的误差在20%以内,因此辊弯成形有限元仿真模型能有效模拟成形过程。

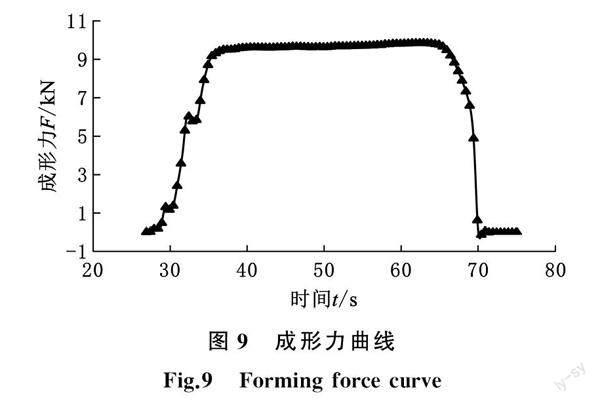

图9所示为板宽70 mm时,B750HL第1道次成形力的实际测量曲线。表4所示为不同板材在各个成形角度下的成形力实验测量值。

3 成形力影响因素分析

3.1 立边长度对成形力的影响

如图10所示,辊弯成形过程中,金属板材在横截面方向上产生弯曲变形,板材每部分在水平和竖直方向上都产生变形,形成三维曲面。图10中,a代表纵向伸长区域,a′、a″代表纵向收缩区域,b、b′代表横向的伸长区域和收缩区域,c、c′代表纵向弯曲区域和回弹区域。

如表4所示,同种材料的成形力随着板宽的增大有不明显的增大趋势,说明弯角区的变形是影响成形力的主要因素。表5所示为第1道次中板宽50 mm、90 mm的成形力变化率,其中,成形力变化率为成形力差值与板宽差值(40 mm)的比值。

辊弯成形过程中,成形力变化率的量级较小。在实验涉及的范围内,成形力随着板宽的增加缓慢增大,板宽差值在40 mm以内时,成形力随板宽增加的变化率在15%以内。

3.2 板材厚度对成形力的影响

在金属板材变形的过程中,板材变形一定角度,内力做功为[4]

Wb=σsθt2/4

式中,σs为材料屈服强度;θ为本次成形角度,rad;t为材料板厚。

外力做功为

We=FtH/6

式中,Ft为成形力;H为截面高度。

根据外力做功与板材内力做功相等可认为,辊弯成形过程中的成形力Ft与板厚t的平方近似成正比。

表5中,同种材料的成形力随板材厚度的增加而增大的趋势显著。表6中,t1、t2为同种实验材料的两种不同板厚,实验材料HC700/MS980的t1、t2分别为1.26 mm和1.49 mm,实验材料B750HL的t1、t2分别为2.3 mm和2.8 mm;Ft1、Ft2分别为板厚为t1、t2时的成形力。板厚比值的(t2/t1)2与成形力的比值Ft1/Ft2近似相等,这说明同种材料的成形力与板厚的平方近似成正比,与理论结果一致。

3.3 加工硬化效应对成形力的影响

3.3.1 定半径辊弯成形法成形原理

图11为定半径成形的原理图,阴影部分为每道次的主要理论变形区域。

板材变形的有限元仿真结果如图12所示,测量点A、B、C位于板材变形区域外层。

图13所示为A、B、C三点的塑性应变随辊弯成形过程的变化规律,可以发现,随着成形的进行,A点每次的应变增量都来自板材与轧辊接触产生的塑性变形。板材离开轧辊后,A点卸载,但板材在下一道次重新加載、产生塑性变形。因此,A点的塑性应变不断累积,辊弯成形过程可看作对板材反复加载-卸载的受力过程,板材经过多次小变形累积达到最终变形量[15]。B、C点的变形与A点相似。B、C点的变形区域邻近,均在第1道次出现塑性变形,但塑性应变幅值较小;B点第2道次出现主要的塑性变形;C点第2、3道次的塑性应变幅值基本一致;B、C点的塑性应变也表现出明显的加载-卸载过程。有限元模型计算结果与定半径成形原理图(图11)基本一致。

3.3.2 加工硬化效应对成形力的影响

板材初次成形后,弯角区外层拉伸、内层压缩,并开始出现加工硬化效应。加工硬化发生后,材料的硬度与强度有对应关系,材料的硬度越高,材料的强度越大[16],而硬度越高,加工硬化效应越显著。

表7所示為宽度70 mm的B750HL道次1、2的净成形角度(图14)。图14中,α为设计角度,Ф为成形后的实际角度,下标表示成形道次,第n+1次成形的净成形角度δn+1=Фn+1-Фn。根据同种材料弯曲相同的角度、内力做功相同的原理,参考表4中同种材料、相同弯曲角度的成形力可知,成形力的差异主要源自加工后板材性能的变化,即加工硬化效应。

为验证变形后弯角变形区的硬化程度,使用显微硬度计测试图12的A点硬度。图15所示为厚度1.49 mm的HC700/MS980在不同成形角度下A点的硬度与成形力。初次成形后,板材弯角区硬度升高,加工硬化效应显著;从第4道次开始的变形过程中,板材软化,硬度逐渐降低。

图16所示为A点在6道次仿真模型中的应变与应力。A点所在的弯角变形区在每道次成形时表现出典型的加载-卸载现象,即弯角变形区的应力先增大后减小,但塑性应变总量逐渐增大;每道次的塑性应变幅值不相同;随着成形道次的增加,弯角变形区的形变逐渐接近并最终达到设计的变形量。一些材料在这种加载-卸载的过程中可能出现循环软化[17],使得弯角变形区硬度和强度降低。

板材在第6道次成形时的截面位置(图17)的应力分布如图18所示。

如图18a所示,在板材进入辊缝之前,应力主要集中于弯角中心区域。此时弯角中心区域的材料强度越高,微小变形的内力做功越多,所需的外力做功越多,相应的成形力也越大。如图18b所示,板材在辊缝中心位置时,弯角中心两侧开始变形,应力集中于弯角中心邻近两侧,成形过程中的板材在轧辊作用下发生变形。如图18c所示,板材离开轧辊后,应力释放,弹性变形消失,塑性变形被保留。因此,辊弯成形过程可看作是对板材进行反复加载-卸载的板材受力过程。

4 结论

(1)板材的成形力随板宽的增加有不显著的增大趋势。成形力的决定因素是板材弯角区的变形量,立边长度对成形力的影响相对较小。实验涉及范围内,成形力随板宽增加而增大的趋势缓慢,板宽差值小于40 mm时,成形力的变化率在15%以内。

(2)起始角度与弯角增量相同时,同种材料、不同板厚的成形力比值基本相同,且成形力与板厚的平方近似成正比。

(3)初次成形后,板材弯角区的硬度显著提高,加工硬化效应明显,随着成形道次数的增加,弯角区硬度逐渐下降;成形力与材料弯角区的硬度呈现相同的变化规律,受加工硬化效应和软化效应的影响显著。变形区域出现先硬化后软化的现象是定半径辊弯成形这种反复加卸载工艺的典型特点。

参考文献:

[1]韩飞, 李荣健. 超高强钢多道次辊弯成形回弹规律研究[J]. 机械工程学报, 2019, 55(2):73-81.

HAN Fei, LI Rongjian. Springback Law of Ultra High Strength Steel in Multiple Stands Roll Forming Process [J]. Journal of Mechanical Engineering, 2019, 55(2):73-81.

[2]韩飞, 朱德鹏. 辊弯成形中成形力的理论分析和有限元仿真[J]. 锻压技术, 2016, 41(12):150-155.

HAN Fei, ZHU Depeng. Theoretical Analysis and Numerical Simulation on Forming Force in Rolling[J]. Forging & Samping Technology, 2016, 41(12):150-155.

[3]杨世军. 典型截面辊弯成型变形区及力能参数研究[D]. 北京:北方工业大学, 2012.

YANG Shijun. Deformation and Energy Paramcters Research of Typical Cross-section of Roll Forming. Beijing:North China University of Techuology,2012.

[4]BECKER M, GROCHE P. Towards Nonstop Availability in Roll Forming through Digitalization [M]∥Production at the Leading Edge of Technology. Berlin:Springer, 2019:219-228.

[5]DE ARGANDOA E S, MENDIGUREN J, GALDOS L. Numerical Prediction of Force and Energy Consumption in Roll Forming Processes[C]∥Proceedings of the 22nd International ESAFORM Conference on Material Forming:ESAFORM 2019. Vitoria-Gasteiz, 2019:170006.

[6]GROCHE P, MUELLER C, TRAUB T, et al. Experimental and Numerical Determination of Roll Forming Loads[J]. Steel Research International, 2014, 85(1):112-122.

[7]GROCHE P, MUELLER C, BAEUMER L. Verification of Numerical Roll Forming Loads with the Aid of Measurement Equipment[J]. Advanced Materials Research, 2014, 939:373-380.

[8]MUELLER C, XUN G, BA E L, et al. Influence of Friction on the Loads in a Roll Forming Simulation with Compliant Rolls[J]. Key Engineering Materials, 2014, 3193(611/612):436-443.

[9]GALDOS L, ULIBARRI U, GIL I, et al. Friction Coefficient Identification in Roll Forming Processes[J]. Key Engineering Materials, 2014, 3193(611/612):425-435.

[10]ABEYRATHNA B, ROLFE B, HODGSON P, et al. Sensitivity Analysis of Forming Force, Torque and Material Properties in the Roll Forming Process[J]. AIP Conference Proceedings. 2013,1567:900-903

[11]ABEYRATHNA B, ROLFE B, HODGSON P, et al. A First Step towards a Simple In-line Shape Compensation Routine for the Roll Forming of High Strength Steel[J]. International Journal of Material Forming, 2016, 9(3):423-434.

[12]ABEYRATHNA B, ROLFE B, WEISS M. A First Step towards an In-line Shape Compensation for UHSS Roll Forming[J]. IOP Conference Series:Materials Science and Engineering, 2019, 651(1):012063.

[13]TRAUB T, GNGR B, GROCHE P. Measures towards Roll Forming at the Physical Limit of Energy Consumption[J]. The International Journal of Advanced Manufacturing Technology, 2019, 104(5/8):2233-2245.

[14]JURKOVIC' M, JURKOVIC' Z, OBAD M, et al. An Investigation of the Force and Torque at Profile Sheet Metal Rolling-input Data for the Production System Reengineering[J]. Tehnicˇki Vjesnik, 2015, 22(4):1029-1034.

[15]韩飞, 牛丽丽, 王允, 等. 超高强钢辊弯成形回弹机理分析及控制研究[J]. 机械工程学报, 2018, 54(2):131-137.

HAN Fei, NIU Lili, WANG Yun, et al. Research on Springback Mechanism and Control of Ultra High Strength Steel in Roll Forming Process[J]. Journal of Mechanical Engineering, 2018, 54(2):131-137.

[16]吴芳堤, 曹晶晶. 金属材料洛氏硬度与抗拉强度的相关关系[J]. 理化检验(物理分册), 2019, 55(5):301-304.

WU Fangdi, CAO Jingjing. Relationship between Rockwell Hardness and Tensile Strength of Metal Materials[J]. PTCA(PARTA:Phys. Test. ), 2019, 55(5):301-304.

[17]鄒宗园, 韩舒婷, 王宏中, 等. 考虑循环软化的箱型承载结构安定性分析[J]. 机械工程学报, 2021, 57(2):62-69.

ZOU Zongyuan, HAN Shuting, WANG Hongzhong, et al. Shakedown Analysis of Box Bearing Structure by Considering Cyclic Softening Effect[J]. Journal of Mechanical Engineering, 2021, 57(2):62-69.

(编辑 张 洋)

作者简介:

韩 飞, 男, 1977年生, 教授、博士研究生导师。研究方向为智能辊弯成形工艺及装备关键技术研究。发表论文50余篇。E-mail:hanfei@ncut. edu. cn。

收稿日期:2022-01-30

基金项目:国家自然科学基金(51074204);北京市自然科学基金-市教委联合资助项目(KZ201910009011);北京市属高校高水平教师队伍建设长城学者培养计划(CIT&TCD20190306);北京市教委基本科研业务费项目(110052972027/024);北方工业大学毓杰团队支持计划(107051360021XN083/001)