基于交叉递归率的复材板损伤定位成像方法

刘小峰 张天瑀 张春兵 柏林

摘要:针对基于Lamb波的复材板损伤指数构建困难的问题,提出了一种基于交叉递归率的损伤定位成像方法。该方法首先采用交叉递归率对各传感路径中的损伤信息进行描述,构建了基于交叉递归率的损伤指数,结合椭圆概率成像算法实现了复材板的损伤定位检测。有限元仿真与疲劳试验数据分析结果表明,该方法能实现复材板内部损伤的准确定位成像,在噪声干擾情况下仍能准确识别损伤位置。

关键词:复合材料;递归分析;特征提取;无损检测;损伤定位成像

中图分类号:TP33

DOI:10.3969/j.issn.1004-132X.2023.08.008

Location Imaging of Composite Plate Damage Based on Cross Recurrence Rate

LIU Xiaofeng ZHANG Tianyu ZHANG Chunbing BO Lin

Abstract: Based on cross-recursion rate, a damage localization imaging method was proposed to address the difficulty in constructing a damage index for composite plates based on Lamb waves. This method firstly described the damage information in each sensing path by cross-recursion rate and constructed a damage index based on the cross-recursion rate. Combined with the elliptical probability imaging algorithm, the method implemented the damage localization detections of composite plates. The results of finite element simulation and fatigue test data analysis show that this method may accurately locate the internal damages of composite plates and identify the damage location even in the presence of noise interference.

Key words: composite material; recurrence analysis; feature extraction; non-destructive testing; damage localization imaging

0 引言

复合材料轻质、高强,并具有良好的耐腐蚀性、抗疲劳性和可设计性,在航空航天、能源建筑、国防军工、交通运输、化工医疗等领域得到了广泛的应用与长足的发展[1]。基于Lamb波与压电传感阵列的损伤成像方法能将损伤状态实时可视

化,为定量识别复合材料结构损伤位置和损伤程度提供了一种快速且直观的有效方法。目前,基于Lamb波的结构成像方法主要分为两类:基于损伤信号时间延迟的定位方法与基于损伤指数的定位方法。Lamb波的多模态特性和复合材料的非均质特性增加了损伤波包识别与时间延迟计算的难度,因此以时间延迟法[2]、偏移法[3]、时间反转法[4]、相控阵法[5]等时延定位的方法往往面临成像质量低的问题。随着检测距离的增大,损伤定位的误差也会增大。基于损伤指数的方法可以识别结构损伤位置,通过比较Lamb波信号差异来提取损伤指标能更加精确地对结构损伤进行可视化识别,缩短成像时间,具有较好的应用前景。严刚等[6]将信号能量特征差异系数作为损伤指标,对复材板结构进行损伤监测。XU等[7]提出一种加权算法,利用色散补偿后的波形相关系数进行结构损伤定位成像。苏晨辉[8]提出一种用希尔伯特能量谱识别Lamb波损伤的成像技术。刘国强等[9]基于损伤位置与损伤因子的关系,对损伤概率成像算法中的权重分布函数进行修正。SHA等[10]使用导波场曲率对复合材料中隐藏的损伤进行视化检测。冯勇明等[11]通过匹配追踪算法获得散射信号的能量分布,并利用Lamb波的群波速分布得到损伤图像。这种方法依赖识别并提取损伤散射信号来识别损伤的正确位置,但复合材料的微观结构非常复杂,且Lamb波的传播方式也十分复杂,这些都使得识别损伤变得更加困难。

由以上分析可知,复合材料损伤与Lamb波的交互机制尚不完全明晰,且受外在不确定因素的影响,因此复材板损伤定位评估的研究仍然存在诸多问题与不足。本文提出一种基于交叉递归率的复材板损伤的概率成像方法。该方法解决了Lamb波的多模态性、散射性、损伤波包的微弱性造成的损伤指数构建困难的问题,不仅能对复材板内部损伤进行有效的定位评估,还具有较高的定位精度与较好的噪声鲁棒性。

1 基于交叉递归率的损伤定位理论

基于Lamb 波的复合材料结构无损检测将 Lamb 波在结构板中的传播假设成为一个动力系统,系统损伤状态变化时,其响应的 Lamb 波信号也展现出不同的动力学特性。交叉递归图(cross recurrence plot,CRP)是单变量递归图的二元扩张,它通过系统状态间的比较来分析2个系统的相互关系。CRP可用于非线性动力学系统的定向分析,揭示非线性时间序列的内部结构。有损状态与无损状态下的Lamb波信号间的CRP可有效表征复合材料板内部的损伤状态,无需进行Lamb波传播机理分析与损伤波包识别,并具有较好的噪声鲁棒性与损伤演化敏感性[12]。设复材板在无损状态与待检测状态下获取的Lamb波信号分别为X=(x1,x2,…,xM)和Y=(y1,y2,…,yM),选择延迟时间τ将信号嵌入到m维相空间中,形成向量xi=(xi,xi+τ,…,xi+(m-1)τ)T与yj=(yj,yj+τ,…,yj+(m+1)τ)T,则其交叉递归矩阵可以表示为

其中,ε为阈值距离;Θ(·)表示Heaviside函数。根据Ci,j可以画出X与Y的交叉递归图。当待检测板的状态点yj与无损板的状态点xi在相空间中足够接近,即yj落在以xi为中心、ε为半径的邻域之内时,则认为yj是递归点,也就是Ci,j=1,那么yj在CRP中反映为黑色点;反之,Ci,j=0时,yj在CRP中反映为白色点。如果两个板的结构系统相似,那么xi与yj在相空间中的位置会更加接近,递归点的出现概率较大。因此,可采用交叉递归率(cross recurrence rate,CRR)对损伤状态进行评价:

式中,N为传感器个数。

待检测板与无损板的动力学特性具有较大相似度时,两者对应的Lamb波信号之间的交叉递归点更多出现在CRP中。CRP具有显著的斜对角线特征时,R也相对较大。R能从概率的角度评价检测板和无损板的动力学差异,可作为复材板损伤的评价指数。

损伤概率成像算法将检测区域划分成多个独立像素点的集合,然后进行逐点识别并成像。N个传感器组成的传感器网络用来定位复材板中的内部损伤,可获得n=N(N-1)/2条激励-传感路径。基于n条激励-传感路径上的损伤指标,计算整个检测中每个像素点存在损伤的概率:

其中,P(x,y)为像素点(x,y)存在损伤的概率;Pk(x,y)为第k条激励-传感路径在位置(x,y)存在损伤的概率;Dk为第k条激励-传感路径的损伤指标;γ为控制单条激励-传感路径影响范围的尺度因子,其大小为椭圆离心率的倒数;α为图像增强因子,用以提高损伤区域与无损区域的对比度;(x,y)为像素点坐标;(xak,yak)、(xsk,ysk)分别为第k条激励-传感路径上的激励传感点的坐标。

在式(2)中的交叉递归率的基础上,定义第k条激励-传感路径的损伤指数为

Dk=1-Rk(5)

将Dk代入式(3)可得待检测复材板像素点存在损伤的概率P(x,y)。P(x,y)最大值对应的位置即为复材板的内部损伤位置。

2 仿真损伤的定位成像

2.1 仿真建模

在ABAQUS仿真软件中建立400 mm×400 mm×1.2 mm的复材板仿真模型。该模型采用对称的交叉铺层,6层的铺层顺序为[0/902/45/-45/90],每层的厚度为0.2 mm。复合材料板的密度ρ=1517 kg/m3,纵向弹性模量E1=175 GPa,横向弹性模量E2=8.3 GPa,剪切模量G12=5.7 GPa,不同方向的泊松比为υ12=υ13=0.25,υ23=0.31。仿真模型的单元类型为Explicit单元库中的连续壳族。仿真激励信号选择周期为6、中心频率为140 kHz的正弦波,激发模式采用S0模式,Lamb波信号采样频率为100 MHz,采样时间为0.4 ms。单损伤仿真模型如图1所示,图中黑点1~12表示PZT传感器位置(对称分布在矩形的两侧);圆圈代表缺陷Ⅰ(脱层损伤,位于第二铺层),其相对于坐标中心点的位置是(-22.5 mm,0 mm),直径为6 mm。复合材料板实际的内脱层损伤形成与扩展机理复杂,在外载不易控制的情况下,脱层位置、大小和形状都具有随机性,并且伴随着基体裂纹和纤维断裂的产生,难以采用具体的仿真模型进行模拟。为提高仿真验证的便捷性,本文对脱层损伤的形状和位置都规则性地进行了简化处理。

2.2 有效成像通道的筛选

图1中的12个传感器组成的阵列共有36个信号通道,每一条激励-传感路径的Lamb波信号分别与各自对应的无损信号进行交叉递归分析。图2给出了激励-传感路径S1-S12、S3-S7、S4-S8与S6-S10的CRP。不经过损伤区域的路径S1-S12的CRP明显具有较大的递归区域即黑色区域,这表明该路径覆盖的复材板区域的动力学特性变化不大。经过损伤区域的路径(S3-S7、S4-S8与S6-S10)对应的CRP中,白色区域面积增大,递归点密度下降,表明这几条路径所覆盖的复材板区域在检测状态与无损状态的动力学特性差异较大。

在各路径信号的CRP基础上,按照式(2)计算Rk,从而得到36个路径信号的Dk,结果如图3a所示,每条路径的Dk具有较大的差异,经过损伤区域的传感路径的Dk明显大于其他路径。采用0.028的阈值对图3a中Dk进行阈值化处理,即将小于0.028的Dk置零,结果如图3b所示。基于阈值化处理后的Dk,结合式(3)进行损伤概率成像,结果如图4所示。

图4a中的白色圆圈标识了实际发生损伤的位置,白色星形点为损伤中心,高亮部分为损伤概率最大的区域,绿色星形点为预测损伤位置(-22 mm,0 mm)。为便于观察,对图像进行全阈值化处理,以0.6为阈值对图4a中各坐标点的概率进行截断置零处理,结果如图4b所示,可以看出,成像检测出的损伤位置和区域基本反映了实际损伤的位置与形状,中心定位误差为(0.5 mm,0 mm)。

2.3 抗噪性能验证

为验证基于交叉递归率损伤成像的抗噪性能,向36个路径信号分别加入信噪比20 dB、15 dB的随机白噪声后,采用基于交叉递归率损伤指数进行定位分析,结果如图5、图6所示。由图5a、图6a可知,在外界噪声干扰的情况下,与無噪情况下的成像图(图4a)相比,使用基于交叉递归率的损伤指数概率成像图的高亮区域有所扩大,但最大概率点的坐标与损伤真实位置相差不大,能获得较高的损伤定位精度。全阈值处理后得到成像结果(图5b、图6b)中,和图4b相比,损伤的位置和轮廓变化较小,与未添加噪声的成像效果接近。基于交叉递归率的损伤因子从结构非线性动力学特性的角度表征结构损伤,因此噪声对Lamb波波形的影响较大,但对结构动力学特性的影响较小,因此基于交叉递归率的损伤概率成像方法具有较好的抗干扰能力,能准确识别损伤并获得良好的成像质量。

2.4 多损伤定位

在图1所示的仿真模型中,增设1个中心坐标(30 mm,30 mm)的局部脱层损伤Ⅱ,其类型、尺寸大小均与损伤Ⅰ相同。计算每个激励-传感通道信号的交叉递归率,将36个通道对应的Dk指数进行阈值化处理,结果如图7所示。两处损伤的成像中心位置分别为(-22.6 mm,7.0 mm)和(29.9 mm,29.8 mm)。多损伤模型中,损伤Ⅰ的定位效果有所下降,其定位偏差扩大至(0.1 mm,7 mm),而损伤Ⅱ的定位更为准确,其偏差为(0.1 mm,0.2 mm)。由以上仿真结果可看出,基于交叉递归率的损伤概率成像方法不仅对单损伤具有较高的识别精度,在多损伤的识别中也能排除虚假成像的干扰,获得了较高的定位精度。

3 层合板损伤定位试验验证

为更进一步验证该方法的有效性,对一组复合材料板疲劳老化测试数据集[13]进行分析。实验材料为Torayca T700G单向碳纤维预浸料材料制成的15.24 cm×25.4 cm的狗骨形复材板,如图8a所示。在MTS机器上按照ASTM标准采用载荷控制的拉伸循环加载方法,并且加工出一个尺寸为5.08 mm×19.3 mm的缺口以引发应力集中,在测试时以5 Hz的频率施加17.93 N的外载力(应力比Q=0.14)。复材板的铺层顺序为[0/90/90/45/-45/90],每层的厚度为0.152 mm,并选用数据集L2S11中加载80 000次的Lamb波信号进行损伤定位成像分析。通过12个PZT传感器进行复材板的疲劳损伤监测,其中,6个作为Lamb波信号发射器,6个作為损伤信号接收器,传感器的安装方式如图8a所示。数据集的采样频率为12 MHz,采样数据点数为2000。在图8b中,将试件的左下角设置为坐标原点,并以底边作为X轴,左侧边作为Y轴建立坐标系,各传感器的位置如图8b所示。在零载荷(没有任何外力作用)状态下对试件进行测量,将试件在无损状态下的各个路径信号作为CRP的基准信号。试验过程中,每隔固定循环载荷次数进行一次PZT传感器信号采集,并用染料渗透剂对复材板进行X射线扫描,选取疲劳循环80 000次的数据进行损伤概率成像实验。图8b为80 000次疲劳循环的X射线图,可以看到缺口处出现了红色圆圈标出白色的脱层区域。

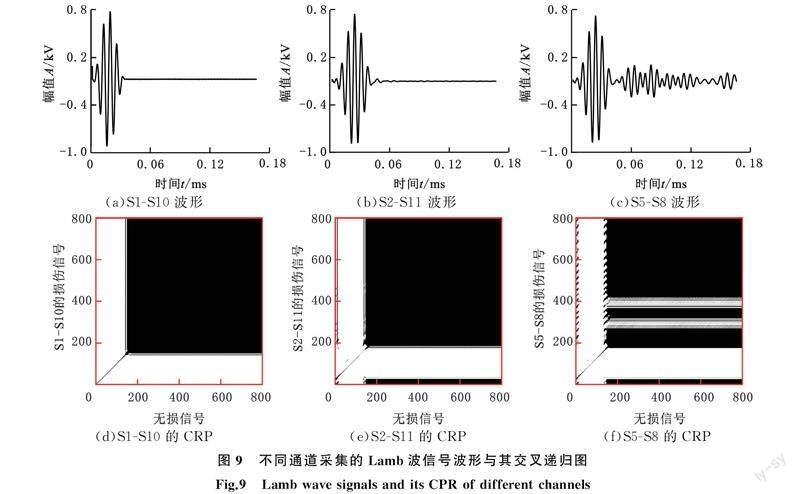

图9为通道S1-S10、S2-S11和S5-S8的传感信号时域波形图与交叉递归图。未经过损伤区域的通道S1-S10、S2-S11的Lamb波信号时域波形与激发波相似度较大,对应的CRP与无损伤状态下的同通道信号CRP几近相同;通过损伤区域的通道S5-S8的时域波形由于Lamb波与层合板损伤的交互作用而衍射出多个复杂散射波包,难以准确地识别出损伤波包。通道S5-S8信号的CRP与通道S1-S10、S2-S11信号的CRP存在明显的差别,即图9f出现白色区域增大、黑色递归点密度下降,这表明S1-S10覆盖的复材板区域在检测状态与无损状态的动力学特性差异较大,预示着该路径存在结构损伤的概率较大。

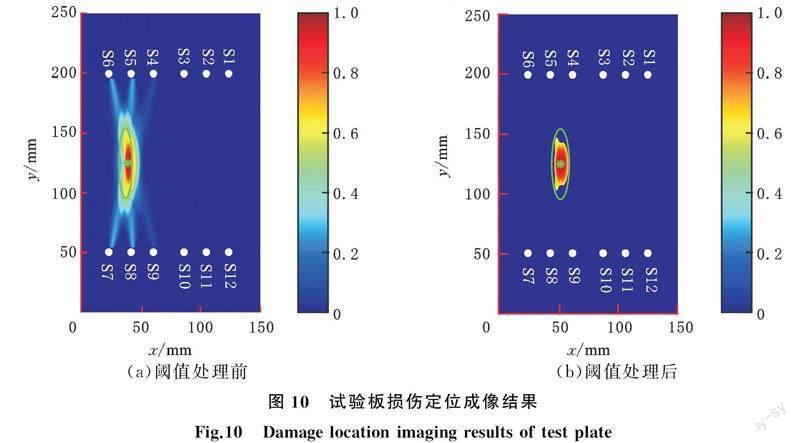

在每个通道信号CRP的基础上,根据式(2)、式(5)计算每个通道的损伤指数,结合式(3)、式(4)计算每个坐标位的损伤概率,结果见图10a,采用全局阈值处理后的定位结果见图10b。

比较图10与图8b可知,本文方法能准确获得损伤的形状信息和位置信息。为验证本文方法的抗噪性,向原始信号先分别加入信噪比20 dB、15 dB和10 dB的随机白噪声,再定位缺陷损伤,得到的结果如图11所示,可以看出,较小噪声干扰下的成像效果基本与原始信号的成像效果一致,当噪声强度增大时,定位成像的结果与损伤实际位置间存在一定的偏差,但偏差相对较小,定位效果仍能够满足实际工程应用需求。

为进一步证明本文方法的优越性,采用基于在线监测信号与无损基准信号互相关系数的损伤因子[14]对加噪后的信号进行层合板损伤概率成像,结果如图12所示,可以看出,噪声干扰的情况下,基于互相关系数的成像结果出现了较大的偏差,其定位精度明显低于本文方法。这主要是因为,基于各通道的Lamb波信号波形对噪声较为敏感,导致基于波形相关性的损伤指数不能有效表征各通道覆盖结构区域的损伤;相比之下,基于交叉递归率的损伤指数从结构动力学特性角度对损伤进行描述,而结构动力学特性对噪声变化具有一定的鲁棒性,因此本文方法具有较好的抗噪性能。

4 结论

(1)针对Lamb波的散射、透射、反射特性造成的损伤信号波形变化分析困难的问题,引入交叉递归分析方法,从结构板的动力学特性角度挖掘损伤信息,并采用交叉递归图描述损伤信息。

(2)针对复材板损伤定位中损伤指数难以构建的问题,采用交叉递归率获得了各传感路径的损伤指数,并结合椭圆概率成像方法,实现了对复材板内部损伤的定位检测。

(3)采用复材板脱层损伤仿真与复材板疲劳损伤试验数据对所提方法进行验证分析,结果表明,基于交叉递归率的损伤概率成像方法具有较高的识别精度与噪声鲁棒性。

参考文献:

[1]夏小松, 郑艳萍. 基于Lamb波时间反转法的复合材料损伤检测[J]. 中国机械工程, 2021, 32(1):26-31.

XIA Xiaosong, ZHENG Yanping. Damage Detection of Composite Materials Based on Lamb Wave Time Reversal Method[J]. China Mechanical Engineering, 2021, 32(1):26-31.

[2]孔琼英, 叶波, 邓为权, 等. 基于ToF损伤因子的碳纤维复合材料疲劳损伤概率成像方法[J]. 激光与光电子学进展, 2021, 58(16):171-179.

KONG Qiongying, YE Bo, DENG Weiquan, et al. Fatigue Damage Probability Imaging Method of Carbon Fiber Composites Based on TOF Damage Factor[J]. Advances in Laser and Optoelectronics, 2021, 58(16):171-179.

[3]汪方斌, 孙凡, 朱达荣, 等. 一种基于偏振热像的金属疲劳损伤评估方法[J]. 光学学报, 2020, 40(14):124-134.

WANG Fangbin, SUN Fan, ZHU Darong, et al. A Metal Fatigue Damage Evaluation Method Based on Polarization Thermal Image[J]. Journal of Optics, 2020, 40(14):124-134.

[4]齐添添, 陈尧, 李昕, 等. 基于时间反转的玻璃钢复合板材声发射源定位方法[J]. 仪器仪表学报, 2020, 41(6):208-217.

QI Tiantian, CHEN Yao, LI Xin, et al. Acoustic Emission Source Location Method of FRP Composite Plate Based on Time Reversal[J]. Journal of Instrumentation, 2020, 41(6):208-217.

[5]WANG W, ZHANG H, LYNCH J P, et al. Experimental and Numerical Validation of Guided Wave Phased Arrays Integrated within Standard Data Acquisition Systems for Structural Health Monitoring[J]. Structural Control & Health Monitoring, 2018, 25(6):e2171.

[6]嚴刚, 周丽. 基于损伤存在概率成像方法的复合材料结构损伤识别[J]. 振动与冲击, 2012, 31(13):76-80.

YAN Gang, ZHOU Li. Damage Identification of Composite Structures Based on Damage Probability Imaging Method[J]. Vibration and Impact, 2012, 31(13):76-80.

[7]XU Caibin, DENG Mingxi. Waveform Covariance Imaging for Lamb Wave Phased Array[J]. Structural Health Monitoring, 2022, 22(1):83948759.

[8]苏晨辉. 基于主动Lamb波的复合材料层合板损伤识别技术研究[D]. 济南:山东大学, 2020.

SU Chenhui. Research on Damage Identification Technology of Composite Laminates Based on Active Lamb Wave[D]. Jinan:Shandong University, 2020.

[9]刘国强, 肖迎春, 张华, 等. 复合材料加筋壁板损伤识别的概率成像方法[J]. 复合材料学报, 2018, 35(2):311-319.

LIU Guoqiang, XIAO Yingchun, ZHANG Hua, et al. Probabilistic Imaging Method for Damage Identification of Composite Stiffened Panels[J]. Journal of Composites, 2018, 35(2):311-319.

[10]SHA G, HAO X U, RADZIENSKI M, et al. Guided Wavefield Curvature Imaging of Invisible Damage in Composite Structures[J]. Mechanical Systems and Signal Processing, 2021, 150:107240.

[11]冯勇明, 周丽, 李真. 基于匹配追踪的蜂窝夹层复合材料损伤检测[J]. 仪器仪表学报, 2012, 33(4):836-843.

FENG Yongming, ZHOU Li, LI Zhen. Damage Detection of Honeycomb Sandwich Composites Based on Matching Tracking[J]. Journal of Instrumentation, 2012, 33(4):836-843.

[12]刘小峰, 杨康俊, 柏林. 基于Lamb波递归量化分析的复合材料裂纹损伤定征研究[J]. 振动与冲击, 2019, 38(10):250-255.

LIU Xiaofeng, YANG Kangjun, BO Lin. Study on Crack Damage Characterization of Composite Materials Based on Lamb Wave Recursive Quantitative Analysis[J]. Journal of Vibration and Shock, 2019, 38(10):250-255.

[13]SAXENA A, GOEBEL K F, LARROSA C C, et al. Accelerated Aging Experiments for Prognostics of Damage Growth in Composite Materials[C]∥The 8th International Workshop on Structural Health Monitoring. Stanford, 2011:21877996.

[14]LIU X, BO L, YANG K, et al. Locating and Imaging Contact Delamination Based on Chaotic Detection of Nonlinear Lamb Waves[J]. Mechanical Systems and Signal Processing, 2018, 109:58-73.

(编辑 张 洋)

作者简介:

刘小峰,女,1980年生,教授、博士研究生导师。研究方向为信号处理、智能算法、大数据和机器学习、预测与健康管理、智能故障诊断。E-mail:liuxfeng0080@126.com。

收稿日期:2022-05-16

基金项目:国家自然科学基金(51975067,52175077)