ATMER163在气相聚丙烯工艺中的应用

刘 甦

(中国石油大庆炼化公司,黑龙江 大庆 163411)

Spherizone 工艺的反应过程是在1 个多区循环反应器内部完成的,首先催化剂需要在小环管反应器内进行与聚合反应,以增强催化剂颗粒的强度,与Spheripol 工艺是相同的。接下来预聚合后的催化剂进入到多区循环反应器内,在此与原料丙烯进行聚合反应。在多区循环反应器中,丙烯可在液相状态下进料,液相丙烯进入到反应系统后逐步气化,带走部分反应热,此设计可大大节省外取热换热器的取热面积,并大大降低了反应过程中冷却水的用量,如此可有效降低装置能耗。同时聚丙烯粉料在反应过程中几十次穿过多区循环反应器的2个区域,最终颗粒不断长大后从下降段侧壁出料,生产出来的聚丙烯树脂均一性相比其它工艺有显著提升。Spherizone 工艺所生产的聚丙烯性能得到了进一步拓展,可生产出更加多样的新型的聚丙烯材料。

1 工艺介绍

由于Spherizone工艺反应器的2个区中可以加入不同数量的H2、乙烯,因此可在1 个反应器内生产双峰产品,拉大了分子量分布。典型牌号为BOPP 产品XH1356 具有较宽的分子量分布和大量乙烯加入,产品加工性能得到提高[1],具有高光泽度、高刚性、高透明度、极好的防护性能,线速度可达420 m/min以上。

Spherizone 工艺采用多区循环反应器,主要分为上升段、Ω段、下降段和J段、L段。

在上升段反应状态为流化状态,由于气速较高超过临界带出速度,从而将物料由上升段通过Ω段带至下降段,在下降段反应为密相下行床,聚合物靠着重力边向下移动边进行反应。在下降段底部反应物又通过气相输送段将物料带至上升段。多区循环反应器下降段内部设有隔离分布管,通过丙烯吹扫使上升段和下降处于氢气、乙烯反应浓度不同区域,形成多区的双峰效应,同时聚合物在反应器内不断穿过上升段和下降段,形成多层包裹,使其均一性更好。

2 生产流程

原料丙烯进入到装置后,先经过精制系统除去其中有害杂质,然后进入到预聚合反应器进行预聚合反应,预聚合后的催化剂再进入到多区循环反应器(MZCR)中,根据牌号的要求反应器内设定好氢气浓度,如果生产双峰产品则将反应器建立起双峰运行模式,控制好上升段与下降段的氢气比例,达到所需要的分子量分布宽度。聚丙烯粉料颗粒在多区循环反应器内经多次往复循环,最终出料至中压袋式过滤器F310 中,经过气固分离后,丙烯气经过往复压缩机C320回收至C250入口,再次进入到反应器中。

分离后的聚丙烯粉料进入到低压袋式过滤器F340 中,再次进行气固分离,分离出来的丙烯气经由2 级往复压缩机C360 进行回收,进入到C320 入口。从低压袋式过滤器F340底部出来的聚丙烯粉料再经过汽蒸和干燥后经输送风机进入到粉料料仓,然后经由挤压机造粒后送至包装单元。

3 主催化剂及助剂体系

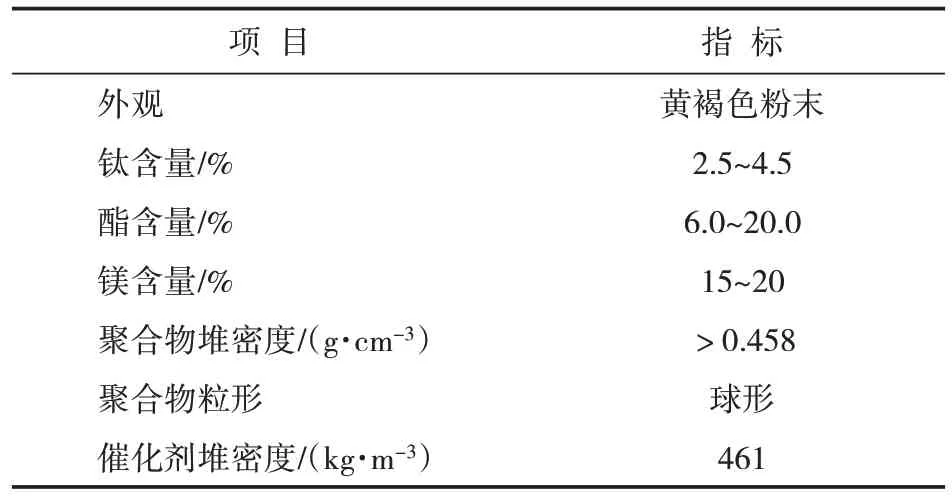

主催化剂是以氯化镁为载体的钛系催化剂,装置采用的是意大利巴塞尔公司针对Spherizone工艺技术生产的粒径较大的ZN118 型催化剂,其性能指标见表1。

表1 ZN-118型催化剂性能指标

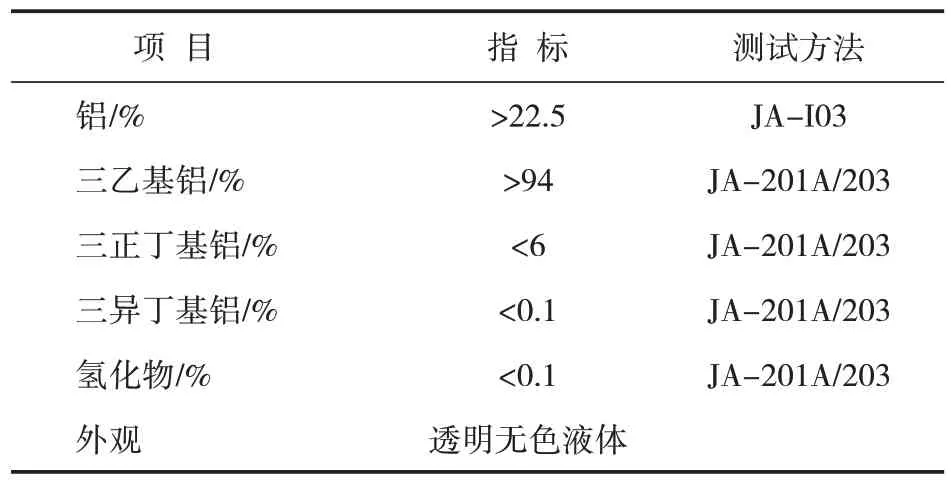

三乙基铝分子式为Al(C2H5)3,作为聚丙烯生产过程的助催化剂,可还原主催化剂形成聚合反应所需的活性中心,同时还可以在反应过程中有效清除系统中的微量水分,其性能指标见表2。

表2 TEAL性能指标

4 反应器内结块问题分析

通过装置运行发现,在平稳运行阶段反应器结块现象很少发生,在装置开工过程中和牌号切换操作变化较大时,反应器发生结块的概率较高。多区循环反应器由于操作运行等因素会发生反应器内部结块问题,其中原因有操作不当、牌号切换、无规共聚牌本身发粘等。此类问题都会导致不同程度的反应器结块现象出现,造成反应器出料卡涩,最终导致装置停车,拆检反应器后才能再次开车。

多区循环反应器运行中会出现结块现象,会导致装置停工的情况发生,对结块的原因进行分析,认为有3种情况会导致反应器结块。

(1)反应催化剂活性太高时容易结块,由于反应器下降段为密相绝热床层,反应器内局部会产生热点,热点的形成有助于块料的形成;

(2)静电作用。在气固两相流中由于聚丙烯颗粒间,颗粒与壁面间相互反复摩擦碰撞,会引发静电的产生以及积累[2]。静电累积会引起细粉粘附于聚合反应器以及气体循回路的内壁上,如果细粉保持活性,则颗粒尺寸将增大,并在聚合物自身部分熔化下形成块料。反应器内形成的块料容易堵塞出料管线,进而影响工艺的连续操作,最终严重时造成装置停车;

(3)牌号本身问题,有些无规共聚牌号由于乙烯的加入,粉料熔点较低,粘度较大,就容易发生粘连的情况。

情况1 和2 都可以通过调解Atmter163 的加入来进行消减,适当调高Atmter163 的加入量,控制好催化剂的活性,防止热点在下降段的生成,这样可以有效降低装置结块概率。同时在装置参数出现大幅度变化,此过程中反应器内累积的电荷会使静电作用加强,聚丙烯颗粒及细粉的粘连情况会加剧。此时调整Atmter163 的加入,降低反应器内的静电,对反应器内部结块也有很大降低效果。

5 Atmter163的作用机理

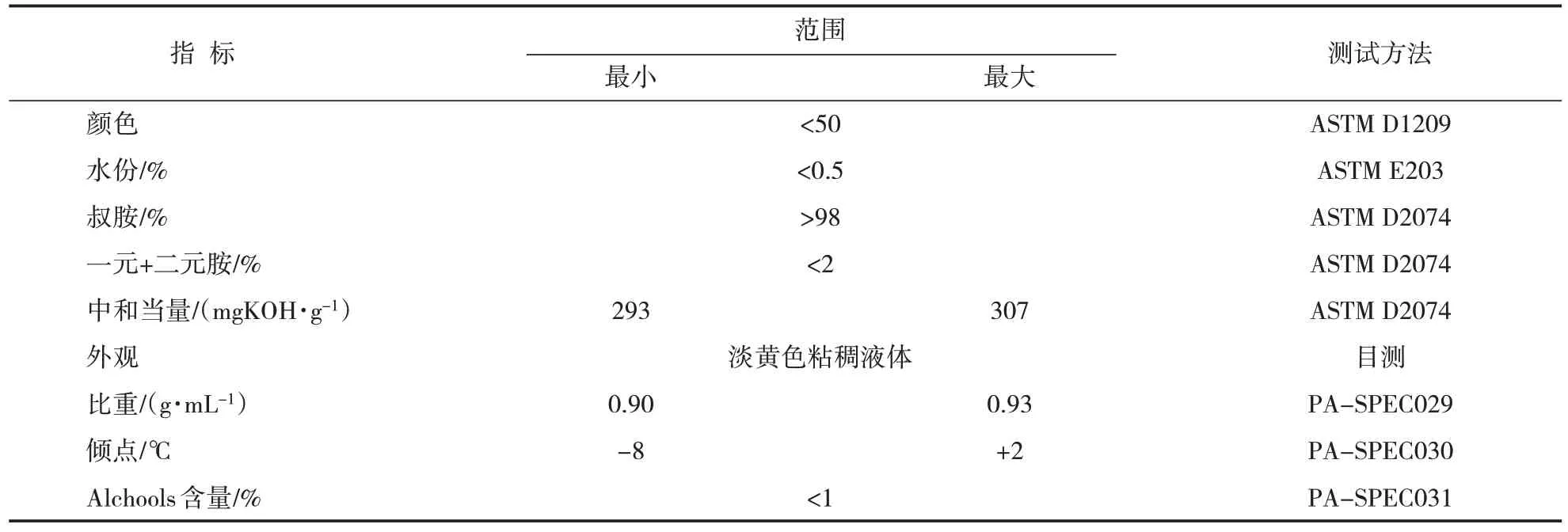

Atmter163 是1 种非离子表面活性剂,主要应用在聚烯烃和苯乙烯生产过程中,作为抗静电剂使用。在聚丙烯聚合过程中可以有效降低聚合物颗粒的活性,防止聚合物相互粘连或粘到反应器及系统内壁上。分子式为C23H49O3N,化学名称为N,N-双(2-羟乙基)烷基胺,其在Spherizone 工艺中有着重要作用。Atmter163的技术指标见表3。

表3 Atmter163的技术指标

Spherizone 为气相聚丙烯生产工艺,不同于之前的Spherizone 液相环管工艺。气相反应过程中由于粉料处于高速流化状态,粉料之间会存在摩擦碰撞的情况,此过程很容易产生静电并累积电荷,当电荷累积较高时,粉料就会产生团聚、粘连。由于反应器内粉料存在活性,相互粘连的粉料会继续反应造成块料生成,堵塞反应出料,继而导致装置停工。

作为抗静电剂的Atmter163 的加入,可以减少和消除反应过程中所产生的静电,保证反应过程的平稳进行。

根据多区循环反应器的生产特点,专利商设置了多个Atmter163 的注入点,在生产过程中可根据不同种类的牌号调整各个注入点的加入量,控制合理的催化剂活性,平稳有序的实现生产[3,4]。

6 Atmer163加入量对结块的影响

首先桶装的Atmter163 在氮气保护下经过卸料循环泵加入到储罐D160 中,经过蒸汽夹套循环加热和氮气鼓泡去除其中水分,采样合格后加入到计量罐D161 中,经过高压计量泵就可加入到反应系统中。

Spherizone 工艺装置同Spheripol 工艺一样,催化剂需要通过带有轴流泵的小环管进行预聚合反应。但不同的是Spherizone 工艺预聚合反应器R210出料管线上增设了Atmer163加入管线。

分析认为由于Spherizone 工艺主反应器为多区循环反应器,为气相操作条件,R210出料时是液相,但随着出料管线压力的降低,液相丙烯在出料管线内逐步气化,形成气固两相状态,反应器液相丙烯消除电荷的作用在逐渐减弱,为了防止此处产生静电所以增设了Atmer163 的加入管线。而Spheripol工艺由于后面的环管仍为液相反应器,小环出料线内压力较高,仍为液固两相,所以不需加入Atmter163。

Spherizone 工艺主反应器R230 在反应过程也需要加入抗静电剂Atmter163,用来消除聚丙烯粉料表面的TEAL,降低颗粒表面活性,防止聚丙烯粉料颗粒在反应器内尤其是在下降段形成块料。同时粉料在反应器内流化电荷累积后,仍会造成粉料之间相互粘连,同时粉料在反应器内存在很大的活性,相互粘连后还继续发生聚合反应,这样由静电造成的粘连的疏松团块就聚合在一起,同时放出大量的热,团块内的热无法有效释放出来,就造成团块塑化,并继续粘连其它粉料,此状况持续下去就会造成块料不断长大,最终影响反应器下降段流速,导致装置停车。

加入的Atmter163 能够有效控制反应器内的静电水平,静电增大后,通过调整下降段Atmer163的加入量,减少反应器内的静电累积,同时控制合理的催化剂反应活性,降低粉料之间相互粘连的几率,从而达到防止反应器内部结块的目的。但抗静电剂作为1种钝化物质会降低催化剂的活性,影响催化剂的使用性能。

要合理控制Atmter163 的加入,保证催化剂适宜的活性,调控好反应参数,可最大限度的减少反应器块料的生成。对比装置正常运行加入抗静电剂Atmter163 和没加之前的装置运行时间,可以发现Atmter163的加入起到很好的抗结焦作用,

经过在装置上对Atmter163 的加入量的优化调整,结块问题得到了有效解决,装置运行长周期取得了明显有效好转,由最初的运行155 d 提高至270 d,有效提高了装置运行周期。

7 结束语

由于聚丙烯的生产中经常会用到抗静电剂Atmter163,对于Atmter163 的理解大多来自Spheripol 环管工艺,加入量不一定有严格要求,在生产均聚牌号时,有的生产企业更是停到闪蒸线中的Atmter163加入。

但Spherizone 工艺有所不同,在多区循环反应过程中Atmter163 发挥着至关重要的作用。因此合理控制Atmter163 的加入量十分关键,优化操作参数,同时适当提高Atmter163 的加入比率,降低粉料在下降段活性,从而减少热点的产生,可有效避免反应器内结块。

Atmter163 加入量过大,会抑制催化剂活性的发挥,装置催化剂单耗会过高,产品灰分也加大。同时大量Atmter163 加入,会附着在反应系统内冲刷较小部位,细粉会粘附在上面,粘附物越粘越大直至脱落,最终仍可以形成块料堵塞反应器出料。

有相关报导,在多区循环反应器上安装静电检测探头来监测反应器内的静电压,通过分析开停车过程中的静电压、下降段料位、抗静电剂的加入量等参数的变化规律,形成聚丙烯多区循环反应器内静电的产生和分布曲线,为抗静电剂的准确加入提高更好的指导[5]。

研究发现在多区循环反应器开停车过程中静电压变化较为明显,同时在反应器料位发生变化时静电压变化较为显著,说明当多区循环反应器内粉料流速及料位变化(下降段压差)发生变化,内部的粉料碰撞、摩擦就会加剧,生成的电荷就会较多,此时可适当调整Atmter163 加入来降低由于电荷增长而带来的静电作用[6]。

当生产操作恢复稳定时,可根据操作经验,适当降低Atmter163 加入量,保证催化剂反应活性。因此从生产实际出发,合理的控制反应活性,既可以有效保证催化剂的效能,又可控制反应程度,防止反应器内的块料生成。