基于Aspen Plus的柴油加氢装置燃料气能耗优化

郭雅静,徐善君

(中国石油乌鲁木齐石化公司,新疆 乌鲁木齐 830000)

柴油加氢是高温、高压、耗氢的反应过程,需要消耗较多的能量[1]。目前,随着产品指标要求严格,对物料反应的苛刻度增加,导致加氢装置反应炉消耗燃料上升,因此对加氢装置节能降耗的要求越来越高,相关研究也随之增加。但是针对降低占比最大的燃料气消耗[2]的研究仍然较少。

文中利用Aspen Plus 软件,以180×104t/a 柴油加氢装置为原型建立模型,分别对反应和分馏部分的工艺流程进行模拟优化,对热量进行合理的分配,在生产低硫高质量柴油的同时,降低装置燃料气能耗,提高装置用能水平,减少碳排放。

1 建立模型

Aspen Plus 是1 款可用于工艺流程优化的软件,能够通过模拟改进炼油流程。文中利用Aspen Plus 分别建立某炼油厂180×104t/a 柴油加氢装置反应系统和分馏系统的模型。

在反应系统中,劣质汽柴油原料与1.90 MPa的H2混合,通过反应加热炉加热到329.0 ℃,在催化剂作用下,将原料中含S、O、N 等元素的化合物转化成易脱除的H2S、NH3和H2O,同时使烯烃、多环芳烃饱和;原料经以上处理后,通过分离器脱除部分轻组分,改善的油品最终进入分馏系统[3]。

分馏系统是通过分馏塔和汽提塔一起进行的。从反应系统来低分油进入脱H2S 汽提塔(C201)第3 层塔盘,塔底通入中压蒸汽,塔顶油气经脱H2S塔顶气→低温热水换热器、汽提塔顶空冷器、汽提塔顶水冷器冷却,进入汽提塔顶回流罐进行气、油、水分离,闪蒸出的气体送至下游装置。油相经汽提塔顶回流泵升压后1 部分作为塔顶回流,另1部分送至下游装置。

脱H2S 汽提塔底流出的汽提塔底油经汽提塔底油→精制柴油换热器和精制柴油换热后进入产品分馏塔的第22 层塔盘,塔顶油气经分馏塔顶气→低温热水换热器、分馏塔顶空冷器、分馏塔顶冷却器冷却,进入分馏塔顶回流罐进行油、水分离。油相经分馏塔顶回流泵升压后部分作为塔顶回流,部分作为石脑油产品经石脑油冷却器冷却后送至重整装置。产品分馏塔底流出的精制柴油部分经分馏塔底重沸炉泵升压后进入分馏塔底重沸炉加热后回流至产品分馏塔底部,部分柴油经精制柴油泵升压,冷却后送出装置。

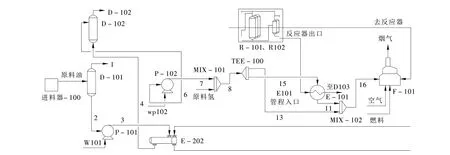

1.1 反应系统模型

以某炼油厂180×104t/a柴油加氢装置为原型构建的反应系统Aspen模型,见图1。

图1 180×104 t/a柴油加氢装置反应系统模型

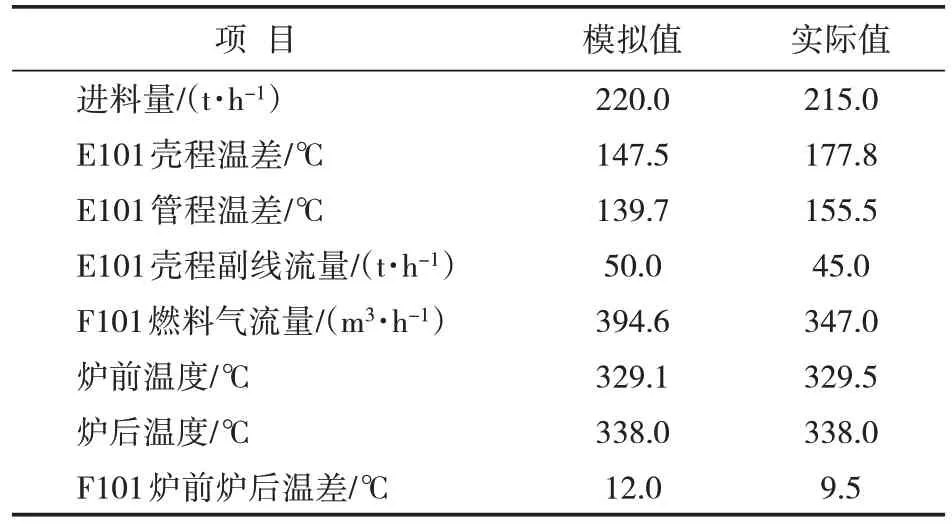

模拟结果中的部分关键参数与实际工况数据对比见表1。

表1 部分关键参数与实际工况数据对比

可以看出,模拟所得各部分温度、压力等与实际工况基本相符,说明模型较为准确,能够反映装置实际生产运行状况,可进行下一步的优化模拟。

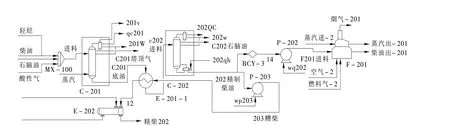

1.2 分馏系统模型

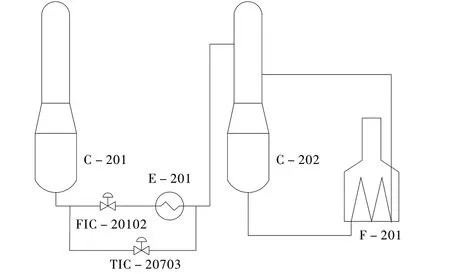

以该柴油加氢装置为原型构建了分馏系统Aspen模型,见图2。在分馏系统的流程中,分馏塔需要大量的热量,燃料气也会过多消耗。

图2 180×104 t/a柴油加氢装置分馏系统模型

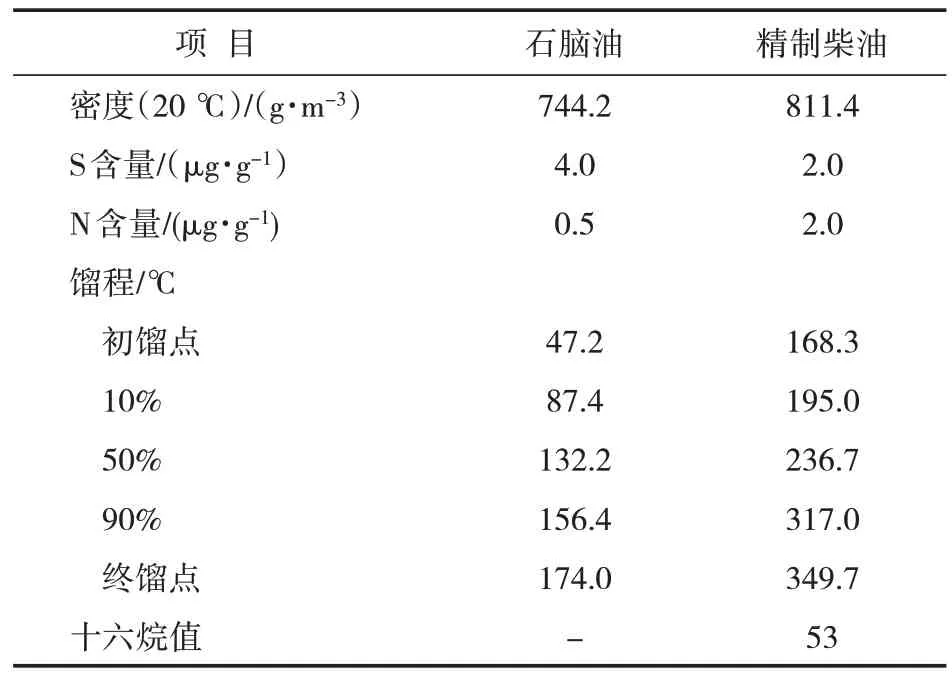

利用该装置分馏系统的实际工况数据作为模拟计算条件,采用由精制柴油、石脑油、轻烃、酸性气混合成1股物流作为系统进料。柴油、石脑油分析数据,酸性气、轻烃的组成见表2、3。

表2 精制柴油、石脑油分析数据

表3 酸性气、轻烃的组成

模拟结果中的部分关键参数与实际工况数据对比见表4。

表4 关键参数与实际工况数据对比

由表4可以看出,模拟所得各部分温度、压力、产品质量和各物流抽出量与实际工况基本相符,说明模型较为准确,能够反映装置实际生产运行状况,可进行下一步的优化模拟。

1.3 精制柴油换热流程

分馏系统的产品精制柴油经过E201、G201、E202、E203、E209 冷却后送出装置。若尝试通过分馏塔进料温度调节燃料气的消耗,会对精制柴油的换热流程产生影响。

因此,为了强化精制柴油的热量回收,构建的精制柴油的换热模型见图3。对应的换热物流工艺参数及换热器负荷见图4。

图3 180×104 t/a柴油加氢装置分馏系统模型

图4 精制柴油换热流程

可以看出,精制柴油先与温度最高的汽提塔底油换热,然后再与温度较高的除氧水和原料油换热,最后与温度最低的低温热水与循环水换热。该流程符合热量梯级利用原理。

2 反应系统燃料气能耗优化

目前,180×104t/a 柴油加氢装置的燃料气的消耗主要是加热炉F101和F201,其中F101给反应器提供热源,F201 为分馏塔塔底提供热源。目前反应器加热炉F101 瓦斯消耗量维持在330.0~380.0 m3/h(标准)。设计时,F101 计划仅在开工时升温使用,正常运行时可不使用。F101 瓦斯用量的增加原因有2 个。(1)催化剂活性下降,为确保产品质量,将反应器入口温度提高;(2)装置反应热量未被充分利用,炉前高压换热器E101 换热不充分,也导致F101能耗增加。

2.1 E101壳程副线流量对F101能耗的影响

混合进料先进入换热器(E-101)换热后,进入反应进料加热炉(F-101)加热,再进入加氢精制反应器(R-101),因此,尝试通过调节E101 壳程副线流量以提高F101入口温度来降低反应系统燃料气消耗量。

在保持F101 出口温度为338.0 ℃不变的情况下,通过调节E101 壳程副线流量以提高F101 入口温度,从而节省燃料气消耗量。其中,横坐标为E101 壳程副线流量,纵坐标为F101 燃料气消耗量,具体结果见表5和图5。

表5 E101壳程副线流量对F101燃料气流量和管程出口温度的影响

图5 E101壳程副线流量对F101燃料气流量以及入口温度的影响

从图5 中可以看出,随着E101 壳程副线流量减少,F101 入口温度逐渐增加,加热炉的燃料气消耗量逐渐降低,可节省燃料气394.6 m3/h。因此,适当降低E101壳程副线流量有利于降低加热炉燃料气的消耗。

不同壳程副线流量情况下,对E101 的负荷与管程出口温度进行了研究,结果见图6。

图6 E101壳程副线流量对E101负荷的影响

由图6 可以看出,降低E101 壳程副线流量,F101 入口温度增加,燃料气消耗降低。但是随着E101 壳程副线流量减少,E101 负荷增加,而管程出口温度下降。如此会导致换热设备E101负荷增加,要增加E101 的投资,同时也会导致E101 管程出口温度,即D103入口温度降低,会对后续设备造成影响,如温度过低会导致铵盐结晶,空冷管束堵塞。所以需要以综合效益最大化为目标,综合权衡2方面因素。

2.2 经济效益

前文模拟结果表明,在理想情况下,将E101壳程副线流量设置为37 t/h时,E101管程出口温度为203.5 ℃,E101 壳程出口温度,即F101 入口温度可达到337.9 ℃。

在此条件下,如果停用F101,也能够满足反应器R101 入口温度要求。目前,F101 燃料气消耗量为300.0 m3/h,如果停用F101,可以节省燃料气的费用为:300.0 m3/h×1.5 ¥/kg×24 h×365 d=394.2×104元/a。

3 分馏系统

分馏系统中,精制柴油是重要的高温热源,将其与汽提塔底油进行换热(E201),来提高分馏塔进料温度,降低能耗,但是由于温差较大,其能量损耗也较大;同时,分馏塔进料温度低,塔底需要重沸炉(F201)提供大量热量,消耗较多燃料气。因此,该装置分馏系统可以通过调节C202 进料温度来降低能耗,提高效率。

3.1 分馏塔进料温度对重沸炉负荷的影响

分馏塔的作用是切割石脑油和柴油,保证柴油质量。

首先,在保持分馏塔塔底回流不变的情况下,通过调节分馏塔进料温度以讨论其对F201热负荷的影响。结果见表6。根据表6 制得图7,横坐标为温度,纵坐标为F201负荷及燃料气流量。

表6 分馏塔进料温度对重沸炉负荷的影响

图7 分馏塔C202进料温度对F201的影响

由图7 可以看出,随着分馏塔进料温度由225.0 ℃提高到235.0 ℃,重沸炉的负荷逐渐降低,可节省燃料气51.4 kg/h。因此,适当提高分馏塔入口温度有利于降低分馏塔塔底加热炉燃料气的消耗。目前,提高C202 进料温度的方法之一是调节E201的副线。

将E201 的副线TIC20703 关小,则进行换热的汽提塔底油增多,未进行换热的温度低的汽提塔底油减少,C202进料温度提高,流程见图8。

图8 180×104 t/a柴油加氢装置分馏系统流程

不同进料温度下,对E201 的负荷与管壳程温差进行研究,结果见图9。

图9 分馏塔C202进料温度对F201与E201负荷的影响

从图9 可以看出,随着进料温度的增加,E201负荷也增加。提升分馏塔进料温度,分馏塔底重沸炉负荷降低、燃料气用量降低,降低能耗。将F201 与F201 负荷进行比较,若仅从F201 与E201负荷的角度来看,229 ℃是C202最佳进料温度。

然而提高进料温度要增加换热设备E201的投资[4],同时过高的进料温度也会导致精制柴油收率降低。因此需要以综合效益最大化为目标,综合权衡2方面因素。

3.2 经济效益

以上模拟结果表明,提高C202进料温度,能够降低F201 燃料气用量,但是提高C202 进料是通过提高E201负荷实现的。

提高E201 负荷会对设备造成影响,同时也会导致E201 管程侧精制柴油温度降低,会对后续G201 的换热效果产生影响,导致G201 低压蒸汽发汽量降低,造成损失。在计算经济效益时需将此部分纳入。

因此,将G201负荷固定,研究分馏塔进料温度对G201发汽量的影响,模拟结果见表7。

表7 分馏塔进料温度对E201负荷的影响

根据模拟结果可以看出,进料温度对G201 发汽量的影响可近似看做1次函数,进料温度每上升1.0 ℃,发汽量下降0.066 t/h。

分馏塔进料温度对重沸炉燃料气的用量也可看做1次函数,进料温度每上升1.0 ℃,燃料气用量下降5.14 kg/h。

因此,进料温度每上升1.0 ℃,可节省费用为:5.14 kg×1.5 元/kg-0.066 t×(110 元/t -9 元/t)=1.05 元/h。

目前C202 进料温度为224.0 ℃,若上升到模拟出的最佳温度229.0 ℃,可节省费用4.2 元/h,可节约成本:4.2×365×24=3.68×104元/a。

4 结束语

(1)利用Aspen Plus 软件分别建立某炼油厂180×104t/a 柴油加氢装置反应系统和分馏系统。结果表明,模拟值与实际值基本一致,能够代表装置的实际运行状况,可以进行后续的模拟与优化。

(2)对反应系统的优化模拟表明,在理想情况下,将E101 壳程副线流量设置为37.0 t/h 时,F101入口温度可达到337.9 ℃。此条件下,如果停用F101,也满足反应器R101 入口温度要求。可节省燃料气的费用为394.2×104元/a。

(3)对分馏系统的优化模拟表明,提高C202进料温度至模拟出的最佳温度229.0 ℃,能够降低F201 燃料气用量,但是会使E201 负荷升高,会对设备造成影响,同时也会对精制柴油后续换热效果产生影响,如导致G201低压蒸汽发汽量降低。