煤焦油沥青成型过程中软化点的控制因素

许辽辽,刘 伟,王 雄,司浩浩,张 楠

(陕煤集团榆林化学有限责任公司,陕西 榆林 719000)

沥青主要可以分为煤焦沥青、石油沥青和天然沥青3 类,其中石油沥青毒性较小,应用更为广泛。煤焦沥青主要来源是煤焦油加工过程中,经过蒸馏去除液体馏分以后的残余物,主要用于碳素电极材料生产,粘结剂、燃料、涂料、建筑材料、油毛毡等其它用途。

煤沥青作为1种人造沥青,是煤焦油的主要成分,依据软化点的不同,可以分为低温沥青、中温沥青、高温沥青;其中中温沥青用途比较广泛,可应用于制油毡、建筑物防水层、高级沥青漆等,也可以用于电解铝行业,作为粘合剂;改质沥青是指煤焦油或普通煤沥青经深度加工所得的沥青,主要用于电解铝行业,也可以作为电极粘结剂[1]。

随着技术革新,改质液体沥青和改质固体沥青的营收不断增加,表明市场对于此类沥青的需求在增加,未来改质沥青和中温沥青还有很大的发展空间和前景[2]。

文中通过悬浮床加氢装置原料预分馏单元对煤焦油、兰炭焦油恒定及变量等进料情况下,研究煤沥青成型过程中软化点的控制因素。

原料自预分馏单元分馏塔进行切割自塔底油蒸汽发生器后进入沥青高位槽自然冷却后进入沥青成型系统,经水下成型后掉落进钢带输送机中,在水中直接冷却成型,温度降至60 ℃,输送过程中脱水进入沥青堆场,然后装车外送。 冷却水池顶部设置捕烟罩,沥青烟经引风机送至沥青烟洗涤塔底部,经洗涤净化后排入大气。

文中还重点考察了煤沥青成型过程中软化点的控制因素。进料恒定情况下,考察加热炉出口温度、系统真空度、各侧线下返量、汽提蒸汽量、成型量及冷却水温度,探索最适宜的煤沥青成型效果及工艺条件。

1 装置简介

1.1 煤焦油加氢装置概况

煤焦油加氢装置主要包括原料预处理单元、提酚萃取单元、催化剂配制单元、氢气压缩单元、反应单元、产品分馏单元以及沥青成型单元。该装置以粉煤热解装置所产的热解焦油和外购部分兰炭焦油为装置原料来生产轻质油组分;经原料预处理单元后将煤焦油分为含酚油、供氢溶剂原料油和悬浮床加氢反应的新鲜原料。含酚油经过甲醇水溶液萃取后制得粗酚,供氢溶剂原料油经过供氢溶剂加氢装置加氢后返回至悬浮床加氢反应进料缓冲罐作为悬浮床加氢反应进料。新鲜进料与供氢溶剂油混合升压与新氢混合在一定温度下进行加氢、裂化反应经分馏系统分离得到目的产品。悬浮床加氢装置的主要产品为粗酚、加氢中油、中间中油、热解沥青等,装置流程见图1。

图1 悬浮床加氢工艺流程

1.2 原料预分馏系统

原料兰炭焦油和热解焦油进入原料油缓冲罐。罐底油经原料油升压泵加压后,依次经换热器换热,进入脱水罐进行闪蒸气液分离;闪蒸水蒸气送至原料分馏塔中上部,罐底脱除水分的煤焦油经脱水罐底泵加压,依次经换热器换热,再经煤焦油加热炉加热至330~360 ℃送至原料分馏塔进料段;原料油经原料分馏塔(分割为3 种产品:塔顶及塔上部抽出的轻油、塔中部侧线抽出的中油和塔底的沥青);塔顶轻油、侧线中油经泵采出;原料分馏塔底沥青送至沥青成型单元。

该单元的主要特点是流程简单,将热解焦油进行处理,即可为下游装置提供原料及中间产品送至下游(如固定床),承接上游热解装置产生热解焦油,热解轻油,形成比较完整的工艺链条。

1.3 沥青成型系统

来自原料预分塔底沥青进入沥青高位槽缓冲罐后由罐底泵送出,经过降温冷却后进入沥青成型系统,经水下成型后掉落进钢带输送机中,在水中直接冷却成型,输送过程中脱水进入沥青堆场,然后装车外送。

沥青成型冷却水池顶部设置捕烟罩,沥青烟经过引风机(送至沥青烟洗涤塔底部,与洗涤油进行逆流接触,烟气经洗涤净化后排入大气。沥青烟洗涤塔底洗涤油通过洗涤油泵循环,间断排出洗后油。

该单元的主要特点是工艺流程简单,沥青成型池内浊水通过凉水塔自然冷却后循环回沥青水池,浊水一直循环使用,大大降低对水资源的消耗,且成型为双系列,便于在出现突发情况时能随时切换至另1路,保证装置稳定运行。

该单元也可根据实际加工量同时运行2 套成型系统。

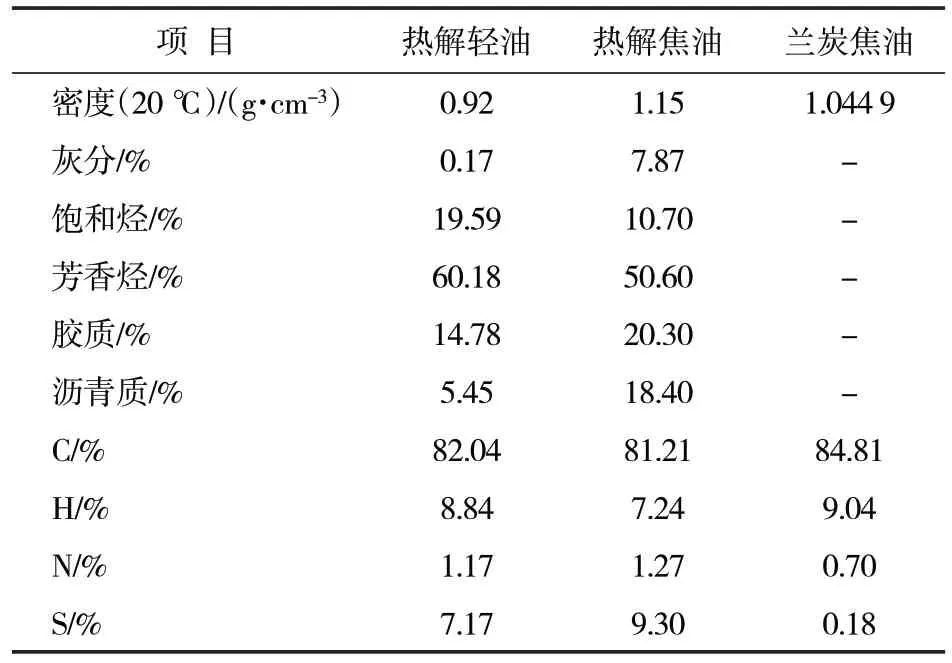

2 原料预分馏系统原料油性质

因热解焦油化学组成特点,具有多环芳烃、胶质、沥青质含量高和灰分高等特点,在装置运行期间为更好的保持装置平稳运行,原料进料采取混合进料,既热解轻油、热解焦油、兰炭焦油3种油品均作为原料。

依照相似相溶的原理,热解轻油、兰炭焦油充当溶剂有较强的溶解能力,可有效降低热解焦油的固含量。原料包括热解轻油、热解焦油、兰炭焦油,其主要性质见表1。

表1 原料油基本性质

由表1 可以看出,密度:热解焦油>兰炭焦油>热解轻油;热解轻油的饱和分含量相对高19.59%,裂化性能更好;而热解轻油及热解焦油芳香分含量较高,分别为60.18%及50.6%,具有一定的供氢能力。

2 影响沥青成型的因素

2.1 加热炉出口温度

在原料油进料稳定的情况下,加热炉出口温度高低直接影响沥青的成型效果[1]。原料预分塔真空度、原料油性质、各侧线下返量、塔底汽提蒸汽量、沥青成型量及冷却水温度等因素稳定时,加热炉出口温度在(319~340 ℃)区间波动时,原料预分馏塔底软化点随之发生改变,当加热炉出口温度升高时,软化点升高,沥青成型效果更好[4],加热炉出口温度较低时,沥青成型相对较困难。

加热炉各出口温度见表2。

表2 加热炉出口温度

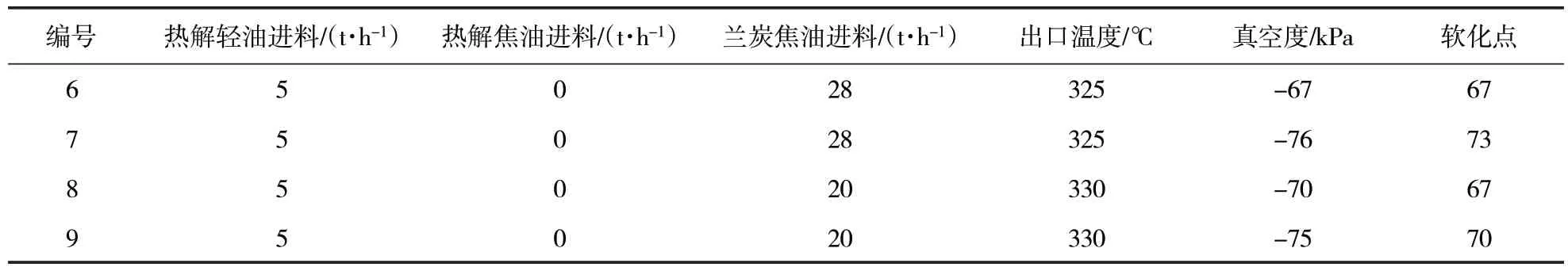

2.2 真空度

在原料油进料稳定的情况下,加热炉出口温度基本保持稳定。在真空度改变的情况下对煤焦油沥青成型过程中软化点的控制因素影响见表3。

表3 真空度

通过运行数据可以看出,原料预分馏塔真空度的改变对沥青成型的效果影响较大[5];原料预分塔真空度越高,预分馏塔底更多的轻组分被拔出,塔底存留重组分增加,沥青软化点升高,沥青成型效果更好;原料预分馏塔真空度越低,软化点降低,沥青成型效果变差,沥青成型相对较困难。

2.3 各侧线下返量

经过装置运行研究在进料量和进料比例稳定的情况下,加热炉出口基本稳定325~330 ℃;原料预分馏塔真空度稳定在-75 kPa;各侧线下凡量增大后,塔顶、1中、1中采出量明显减少,塔底轻组分增多,沥青成型效果变差。由于装置运行期间工艺调整是采用多种手段,并且影响沥青成型效果的因素较多[6]。

2.4 塔底汽提蒸汽量

塔底汽提蒸汽的作用,加热从塔内留下来的蜡油,达到2次汽化的作用;降低塔内油气分压;提高油品气化率;为了防止蒸汽冷凝液进入塔内,所以引入的蒸汽经加热炉加热成过热蒸汽,温度约为380~450 ℃;投用汽提蒸汽前一定要缓慢,并要主要塔内压力和塔底液位的变化。

在调整引入汽提蒸汽量时,1 方面考虑有利于油品气化;另1方面要考虑引入汽提蒸汽量过大影响到塔真空度下降[6]。

2.5 成型量及冷却水温度

煤焦油经原料预馏塔进行切割后自塔底油蒸汽发生器后进入沥青高位槽自然冷却后进入沥青成型系统,经过成型系统底部喷嘴进入冷却水池;经水下成型后掉落进钢带输送机中,在水中直接冷却成型,温度降至60 ℃,输送过程中脱水进入沥青堆场,然后装车外送[7]。

沥青成型系统成型量主要通过喷对处阀门开度进行控制,开度过导致大沥青量较大,未来得及成型直接送至钢带机,冷却水池温度过高也影响成型效果,温度太高沥青短时间无法冷却成型送至钢带机[8]。

原料组成成型量及冷却水温度见表4。

表4 原料组成成型量及冷却水温度

3 结束语

(1)加热炉出口温度:其它运行参数基本稳定的情况下,当加热炉出口温度升高时,软化点升高,沥青成型效果更好,加热炉出口温度较低时,沥青成型相对较困难。

(2)真空度:在原料油进料稳定的情况下,加热炉出口温度基本保持稳定,在真空度改变的情况下对煤焦油沥青成型过程中软化点的控制因素影响;通过运行数据可以看出,原料预分馏塔真空度的改变对沥青成型的效果影响较大;原料预分塔真空度越高,预分馏塔底更多的轻组分被拔出,塔底存留重组分增加,沥青软化点升高,沥青成型效果更好;原料预分馏塔真空度越低,软化点降低,沥青成型效果变差,沥青成型相对较困难。

(3)各侧线下返量:其它运行参数基本稳定情况下,各侧线下凡量增大后,塔顶、1中、2中采出量明显减少,塔底轻组分增多,沥青成型效果变差;反之各侧线下返量减少;塔顶轻组分变多,沥青成型效果变好。

(4)塔底汽提蒸汽:增加汽提蒸汽是为了降低塔内油气分压;提高油品气化率;在调整引入汽提蒸汽量时,1 方面考虑有利于油品气化,沥青成型效果变好;另1方面要考虑引入汽提蒸汽量过大影响到塔真空度下降,导致沥青成型效果变差。

(5)成型量及冷却水温度:成型量越小,冷却水池温度越低沥青成型效果好,成型量大冷却水池温度高沥青成型效果差;生产装置运行期间操作调整是通过多种控制因素同时调整,从而观察装置运行是否稳定,通过单一变量参数,系统存在一定的滞后,且多个影响因素同时调整也存在一定关联性。

(6)通过装置运行研究,筛选出煤焦油沥青成型过程中软化点控制的最优运行参数及调整思路;节约装置运行成本,为煤焦油沥青深度研究打下基础。