DCC汽油加氢装置生产芳烃抽提原料的研究

杏长鑫

(中海油东方石化有限责任公司,海南 东方 572600)

催化裂解(Deep Catatalytic Cradking,简称DCC)是中国石化石油化工科学研究院(简称石科院)开发的重油催化裂化最大量生产丙烯的技术,它采用提升管加密相流化床串联的组合式反应器以及配套研制的改性择形沸石催化剂,以重油为原料直接生产以丙烯为主的目的产物,属国际首创[1]。中海油东方石化有限责任公司(以下简称东方石化)采用石科院DCC 技术建有120×104t/a 催化裂解装置,DCC 装置所产的汽油产品采用中海油惠州炼化分公司(以下简称惠州炼化)与北京海顺德钛催化剂有限公司(以下简称海顺德)共同开发的CDOS-FRCNII 工艺技术加氢精制,于2015 年建设1 套50×104t/a 全馏分催化裂化汽油选择加氢脱硫装置,生产出满足国Ⅴ车用汽油标准的汽油产品。2019 年国ⅥA 车用汽油标准苯含量降到不大于0.8%,而东方石化因采用DCC工艺,操作条件较传统的FCC 工艺更为苛刻,DCC 汽油中二烯烃、烯烃、芳烃含量较高,目前全馏分选择性加氢后产品的苯含量为1.2%,不满足国Ⅵ汽油标准,无法作为成品油销售,急需进行改造升级,重点考虑油品向化工产品—芳烃转型。

芳烃作为石油化工产品最重要的基础原料之一,广泛应用于化工、农业、医药等领域[2]。芳烃既可作为汽油的高辛烷值组分,又是生产大宗石化产品的重要基础原料[3]。DCC 汽油芳烃含量相对较高,通过深加工可以满足芳烃抽提的原料要求,但芳烃产品对硫、氮等杂质限制极为苛刻,要求原料中硫质量分数小于1 μg/g,氮质量分数小于1 μg/g,溴价小于0.5 gBr2/(100 g)。文中对DCC 工艺及汽油产品特点进行分析,重点研究50×104t/a全馏分催化裂化汽油选择加氢脱硫装置改造生产芳烃抽提原料的可行性,在主体设备保持不变的前提下,通过选择合适的工艺,实现DCC 汽油烯烃饱和,并脱除硫、氮等杂质,满足芳烃抽提装置进料要求。

1 DCC工艺及汽油全馏分选择性加氢装置

1.1 DCC及DCC-Plus工艺特点

DCC 工艺是以重质油为原料,使用固体酸择形分子筛催化剂,在较为苛刻的反应条件下进行裂解反应,以丙烯为主要目的产品、副产轻芳烃的化工型炼油工艺技术。DCC-Plus工艺技术是在原DCC 工艺的基础上开发出了增产丙烯等多碳烯烃的增强型催化裂解技术,能够实现提升管反应器和流化床反应器分区精准控制。DCC-Plus 工艺与DCC 工艺的相同之处是2 者均采用提升管加密相流化床串联的反应器型式,不同之处在于DCCPlus 工艺增设了第2 提升管将再生催化剂引入到流化床反应器[1],以调控床层反应器反应温度,同时C4在第2 提升管反应器进行反应后进一步增产丙烯。第1 套工业装置120×104t/a DCC-Plus 于2014 年在东方石化建成投产,后续中海油大榭石化有限公司(简称大榭石化)220×104t/a、大庆龙油石化有限公司230×104t/a 等大型DCC-Plus 工业装置相继建成开工。

1.2 东方石化DCC汽油全馏分选择性加氢装置

东方石化DCC 汽油全馏分选择性加氢装置建设规模50×104t/a,目的产品是硫含量指标不大于10 μg/g的低硫汽油产品,满足国Ⅴ排放标准,采用的技术是惠州炼化与海顺德共同开发的CDOSFRCNII 全馏分加氢精制新工艺技术,该技术特点采用以全馏分催化汽油为原料,在较低温度及压力条件下加氢脱硫,为降低辛烷值损失,尽量避免烯烃饱和。反应部分采用3 台反应器串联,第1 反应器脱除二烯烃,第2 反应器脱硫,第3 台反应器脱硫醇,分馏部分采用单塔低压汽提工艺[4]。工艺流程见图1。

图1 CDOS-FRCNⅡ工艺的流程

由图1可以看出,该工艺以全馏分催化汽油经过1 反加氢脱二烯烃、2 反加氢脱硫及3 反加氢脱硫醇,2 反反应产物经过加热炉升温后进入3 反,3反反应产物依次与2 反及1 反入口物料进行换热;3 反产物经过冷却、气液分离,分离油经过汽提塔脱除硫化氢得到低硫汽油。

该工艺配套有循环氢脱硫化氢系统,另2反及3 反设有急冷氢、急冷油,以防止床层温度过高,保障了装置安全稳定运行。

2 DCC汽油生产芳烃抽提原料适应性

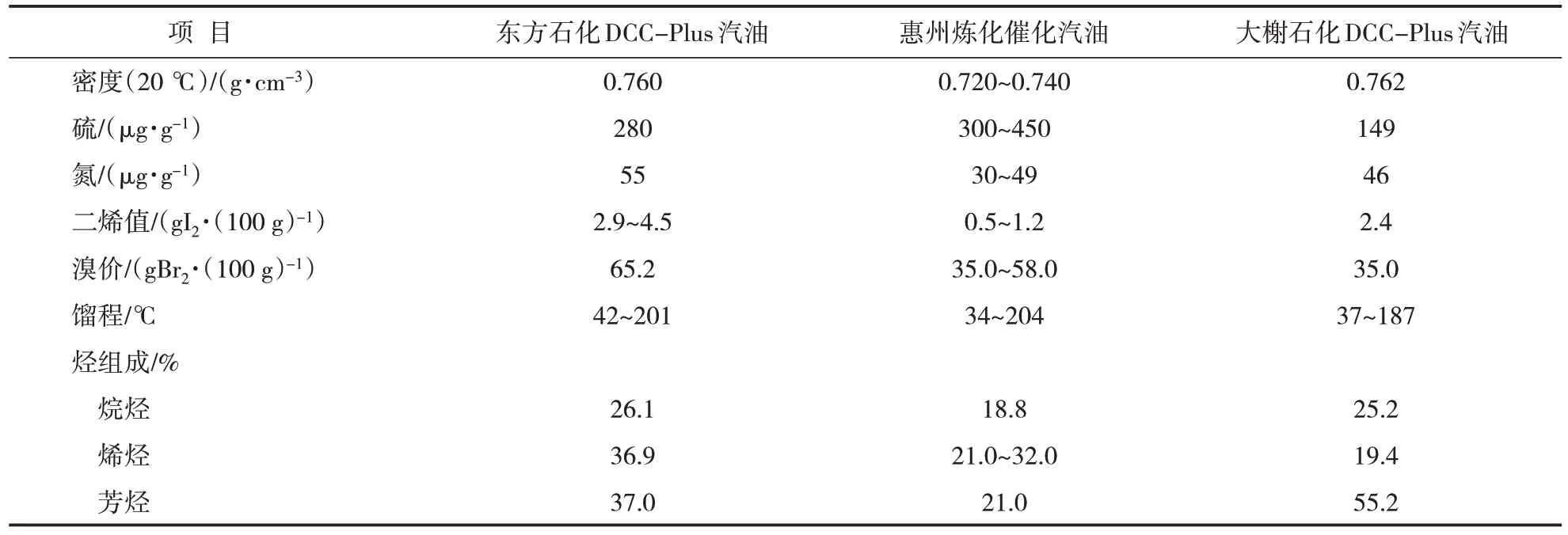

惠州炼化催化汽油、大榭石化及东方石化DCC-Plus汽油的主要性质见表1。

表1 2次加工汽油的性质对比

从表1 可以看出,大榭石化220×104t/a DCC装置所产的裂解汽油芳烃含量55.2%,采用石科院开发的NHTDC技术建设60×104t/a DCC 汽油全馏分加氢装置,加氢精制后分离出芳烃抽提原料,提高了产品的附加值;东方石化以及大榭石化的DCC-Plus二烯烃含量较惠州炼化催化汽油成倍增长,加氢过程中,含有二烯烃等多元烯烃的组分在热力作用下易产生自由基,并引发烯烃分子间的热缩聚反应[5],结果是生成难于被加氢分解的胶质等物质,进而生焦,在高温区如加氢加热炉排管、加氢催化剂高温区等,极易造成结焦及催化剂床层压降升高,造成催化剂寿命下降及装置运行周期缩短等生产难题,所以DCC 汽油加氢精制方案选择要重点考虑二烯烃的脱除水平。

芳烃抽提原料要求硫质量分数小于1 μg/g,氮质量分数小于1 μg/g,溴价小于0.5 gBr2/(100 g),东方石化DCC 汽油全馏分加氢改造生产芳烃原料需要重点4个问题。

(1)氮含量高于大榭石化DCC汽油,为保证脱氮效果,加氢改造工艺需要提高反应氢分压,对反应设备提出更高要求;

(2)二烯值明显高于相同工艺大榭石化DCC汽油,改造方案需要考虑在脱硫、脱氮及烯烃饱和等高温区前设置低温脱除二烯烃工艺,以保证催化剂的长周期运行;

(3)根据东方石化DCC 汽油PONA 分析数据(见表2),C5馏分在裂解汽油中质量分数达24%,而C5馏分中的烯烃质量分数达到50.2%,致使汽油全馏分烯烃含量36.9%,明显高于大榭石化裂解汽油烯烃含量,溴价高达65.2 gBr2/(100 g),烯烃含量高会有较高的反应热,所以加氢反应系统改造加热炉和系统换热网络需重新设计规划;

表2 东方石化DCC-Plus汽油PONA分析数据

(4)东方石化DCC 汽油芳烃含量37%低于大榭石化DCC汽油芳烃55.1%,主要原因是大榭石化裂解汽油在DCC装置设计汽油分割塔20层塔盘侧线抽出C5烯烃作为产品外售,其余馏分经加氢精制作为芳烃抽提原料;而东方石化DCC 汽油是全馏分进行加氢,加氢前未进行分离,以至于进料芳烃含量偏低。

DCC 汽油全馏分加氢生产芳烃抽提原料在行业中已有先例,但东方石化受原料性质及DCCPlus装置反应条件等因素影响,硫、氮、烯烃等含量明显高于同工艺装置,芳烃含量又低于同类DCC装置,所以改造既要选择合理的工艺技术方案,又需要考虑改造的经济性。东方石化DCC-Plus汽油PONA分析数据见表2。

3 DCC汽油全馏分选择性加氢装置改造方案选择

东方石化DCC 汽油加氢装置包括反应和汽提2 部分,改造思路是采用继续采用全馏分加氢,主要大型设备及装置结构保持不动,反应部分主要任务是脱二烯烃、脱硫、脱氮、烯烃饱和满足分馏原料要求;分馏部分分离出C6~C8馏分作为芳烃抽提原料,要求硫质量分数小于1 μg/g,氮质量分数小于1 μg/g,溴价小于0.5 gBr2/(100 g);基于该思路,先后调研石科院的NHTDC技术、抚顺研究院FHDO 选择性加氢技术、壳牌标准公司选择性加氢、Axens选择性加氢技术等,优选合理方案。

3.1 工艺方案选择

DCC-Plus汽油全馏分选择性加氢装置设计采用的技术是CDOS-FRCNII 加氢精制,工艺技术特点见1.2。经过前期研究,该装置改造生产芳烃抽提原料,采用3种方案分别更换专利催化剂同时对局部进行改造,反应部分的操作条件及产品性质对比见表3。

表3 装置改造工艺方案比选操作条件及产品性质

3.1.1 方案1 主要特点(1)氢油比及1 反功能的优化。1 反原设计氢油比为50 Nm3/m3,目的为保证汽油辛烷值,尽量考虑尽量避免单烯烃饱。改造生产芳烃抽提原料时不用考虑该问题,同时2反、3 反主催化剂活性更高,意味着越容易积碳,因此1 反脱二烯烃同时脱除部分活性单烯烃,防止2反结焦,需要更高的氢油比;(2)加热炉位置及换热网络的优化。由于生产芳烃抽提原料要求完全脱除烯烃,会有较高的反应热,2 反温升会达到70 ℃以上,为了尽量减少芳烃饱和及溴指数不超标,3 反须尽量降低温度(通常通过冷氢控制),所以2 反进3 反不可以再加热升温,整个系统热换热难以操作。因此加热炉和系统换热网络需重新设计规划,加热炉要改造放在2 反之前;(3)反应系统。原料中氮含量高于常规催化裂化汽油,为保证脱氮效果,需要提高氢分压(1 反入口压力提高至3.6 MPa),操作压力超过目前反应器的最大设计压力,需要对反应器、高压分离器、氢压机及循环压缩机等系统进行升级改造;(4)分馏系统。由于芳烃抽提原料为C6~C8馏分,要求较高的分离精度,分馏系统需重新设计改造。

3.1.2 方案2 主要特点(1)加热炉及换热流程改造。烯烃饱和、脱硫、脱氮等主要反应发生在2 反和3反,2反入口需要达到一定的操作温度,原料加热炉移至2 反之前;(2)反应温升控制。原料烯烃含量高,烯烃饱和反应放热增多,需要大量的产品循环以降低反应器温升,同时各反应器入口及床层间要有足够的冷氢或冷油协助降温;(3)采用低压加氢脱氮。1 反压力2.7 MPa 在设计范围内,但芳烃抽提原料中C6~C8产品中氮含量不达标,实际工业应用能否满足要求存在不确定性,且无工业应用业绩。

3.1.3 方案3 主要特点(1)反应功能。1 反维持低温下脱除二烯烃,反应器的氢油比不低于10Nm3/m3;烯烃饱和、脱硫、脱氮等主要反应发生在2反和3 反;(2)反应温升及换热控制。为控制烯烃饱和所带来的温升,采用加氢处理后的产品20%循环到进料/反应产物换热器上游的反应进料中稀释,以便处理2 反第1 床中的放热。加热炉位置不变,由于反应放热较多,通过对换热流程的优化,炉子位置不变,正常生产时可关闭;(3)脱氮的同时避免芳烃饱和。芳烃饱和度与氢分压有直接关系,方案控制1 反的入口压力不低于2.70 MPa,较传统石脑油加氢装置该压力偏低,不利用脱氮,但该方案的优势在于所采用的催化剂能够在较低压力脱除氮杂质。在高分氢分压1.8 MPa 的操作条件下,原料的氮含量可以从60 μg/g 降低至1 μg/g以下,说明该方案低压脱氮能力较强;同时低压下芳烃饱和度能控制在5%以内。

从3种方案来看,改造核心技术在于选择合适的催化剂。其中方案2在2.7 MPa的压力下脱氮效果存在不确定性,C6~C8馏分氮含量无法满足小于1 μg/g的芳烃抽提原料指标要求;

方案1 与方案3 较成熟,工业应用业绩较多,1反能够脱除二烯烃,保证了2、3反的正常运行,同时C6~C8能够保证产品质量指标满足要求,但方案1 的系统反应压力最高为3.6 MPa,已超过反应器的设计压力,需要对反应器、高压分离器、氢压机及循环压缩机等系统进行改造,装置改动量过大;

方案3 的反应系统最高压力2.7 MPa,能够保证在低压加氢条件下的脱二烯烃、脱硫、脱氮、烯烃饱和效果,芳烃饱和度低,有工业应用业绩,反应系统压力、温度等操作条件均在设备设计范围内,装置改造量较小,且加热炉的位置保持不变,操作灵活,可生产芳烃抽提原料或石脑油产品;综合考虑,优选方案3作为东方石化DCC汽油全馏分选择性加氢装置工艺改造方案。

3.2 装置改造

3.2.1 反应部分改造该单元产品要求由生产汽油调和组分变更为芳烃抽提原料,产品指标更苛刻。芳烃抽原料中硫含量、氮含量及烯烃含量控制指标远高于汽油调和组分指标,流程见图2。

图2 DCC汽油选择性加氢装置改造工艺流程

经研究分析,采用方案3加氢技术进行部分改造,改造内容包括5部分。

(1)要求加氢精制1 反应器的入口压力不低于2.7 MPa,加氢精制2 反应器的入口压力不低于2.4 MPa。反应系统压力提高,但仍在原设计压力范围内,因此3个反应器均可利旧;

(2)加氢精制1 反应器的氢油比不低于10 Nm3/m3,加氢精制2 反应器和3 反应器的氢油比不低于400 Nm3/m3;

(3)该装置原料中烯烃高达37%,烯烃脱除过程中会有较高的反应热,床层温升较大,因此采取以下措施控制温升:关闭加热炉;利旧原装置的产品油循环线,将分馏塔底的部分C9+产品(20%的新鲜进料量)循环至进料缓冲罐,对新鲜进料进行稀释,以降低加氢精制2 反应器第1 床层中的放热强度;利旧原装置从分离器至2 反床层间的急冷油线,以控制2 反1 床层出口温度,该冷油线可提供40 ℃的急冷能力;将分馏塔底的部分C9+产品经缓冲罐后泵送至2 反和3 反之间,以控制3 反入口的温度,该冷油线可提供达40 ℃的急冷能力;

(4)反应单元按方案3 更换催化剂,并调整催化剂装填量等;

(5)其它。由于系统压力提高,3 反产物水冷器、脱前循环氢水冷器、循环氢脱硫塔、反应产物分离器、循环氢分液罐需进行原位更换。3 反入口增加1条急冷油线。

3.2.2 分馏部分改造 由于芳烃抽提原料为C6~C8馏分,并要求该馏分中C5含量不大于0.7%、C9芳烃不大于1.0%,需对分馏系统进行4部分的改造。

(1)汽提塔改造。经过流体力学计算,塔体可利旧,需更换塔盘,以满足H2S脱除要求;同时增加侧线抽出,用于分离C5馏分。塔顶C5馏分经过加氢饱和,链烷烃>65%,可作为乙烯裂解料外售;

(2)新增分馏塔。分离C6+馏分,塔顶出芳烃抽提C6~C8馏分,塔底C9+产品出装置前,并且新增3反急冷油线;

(3)利用分馏塔底和塔顶的热量为反应进料、汽提塔进料进行换热,减少热量损失,降低能耗;

(4)其它。新增汽提塔进料换热器、新增分馏塔顶空冷器、分馏塔塔顶回流罐、分馏塔顶回流泵、输送泵等。

经研究分析,依托该改造方案对DCC 全馏分分离装置进行改造,装置主要设备及主体结构未发生较大改变,可生产出符合芳烃抽提装置要求的C6~C8馏分原料,实现从生产汽油产品向化工产品方向的转化。同时改造后的装置也可根据市场行情,通过操作条件的调整生产汽油调和组分。

4 结束语

(1)优选催化剂及工艺方案,东方石化以硫质量分数为200~300 μg/g、氮质量分数为40~60 μg/g、溴价为30~70 gBr2/(100 g)的DCC-Plus 汽油为原料,能够生产出硫质量分数小于1 μg/g、氮质量分数小于1 μg/g、溴价小于0.5 gBr2/(100 g)的产品,满足装置进料要求。

(2)东方石化DCC 汽油全馏分选择性加氢装置经过少量改造,可以实现装置由生产汽油组分向生产芳烃抽提原料功能转化,推动企业油转化升级。

(3)东方石化DCC 汽油质量较差,二烯烃、烯烃及氮含量偏高,且芳烃含量明显低于相同装置,全馏分加氢改造生产芳烃抽提原料经济性欠佳,后续可以对DCC-Plus装置原料及操作条件进行优化调整,提高DCC 汽油芳烃含量,以提高装置运行效益。