无纺布特种聚丙烯制备技术

叶广升

(中国石油大庆炼化公司化工生产三部,黑龙江 大庆 163712)

聚丙烯(PP)无纺织物是1 种以PP 纤维为原料,经机械、化学或热结合形成的纤维织物,具有无毒、高强度、疏水以及良好的抗酸、抗碱性等优点,适用于装饰材料、过滤材料和成衣。按照不同的加工方式,无纺布的加工方式可以分为干法加工、湿法加工和聚合法加工。此类材料中,干式无织造多应用在纺织行业,而湿式无织造多应用在造纸行业,而高分子铺层无织造多应用在塑胶生产及挤压工艺[1,2]。

生产无纺布最常用的工艺是干式无织造,包括短纤维针刺法制作无纺布、长丝纺粘法制作无纺布。

短纤针刺方法是将PP 短丝编织成短纤丝,并将其交错缠绕在一起,然后用针刺技术对其进行加强。用此方法制成的PP 短纤维针刺型无纺布,其组织疏松、致密、厚度大、吸水性好、透气性好,但由于产品中的纤维粘附性差,在受到很大的外部压力时,很容易发生滑动或错位[3]。

长丝纺粘方法工艺流程短、生产速度快、产量高、无污染和环保等优势使无纺布在工业上得到广泛应用。该方法是将PP 粒子加热、挤出、熔化,然后用喷丝头喷射,用降温设备进行降温,然后用空气拉扯或机械拉扯,使PP 粒子变得粗壮、纤细;最后,用针扎的方法,将纤维网固定在织物上,形成织物。因为长丝纺粘方法要求连续的纺丝、牵伸和布网,且纺丝速度很高,所以使用的原材料的

熔体质量流动速率(MFR)较大,通常为3~4 g/min。目前,工业上用于制备特殊用途PP 的工艺有2 种:氢调工艺和控制流变工艺。在此基础上,利用可控流变法,在环管工艺上开发出了1种新型的非织造布专用PPH-Y38,并对其进行相应的调节,解决了设备运转及产品品质不稳定的问题[4~6]。

1 实验部分

1.1 产品设计思路

制备MFR 为4 g/min 的无纺布特种PP 的常用方法是加氢反应和控制流变反应。氢调法是在聚合过程中,通过氢气对聚合物链段活性中心进行链转移和链终止,从而获得具有更高MFR 的PP,所制PP的相对分子质量分布更广。采用控制流变方法,通过在挤出过程中添加过氧化物使MFR 降低,从而获得高MFR和窄分子量分布的PP。

利用氢调方法制备的特殊非织造布PP,因其分子量分散性大,在使用长丝纺粘方法制备无纺织物时,会有一些长的PP 在降温过程中会在高温下迅速凝固,最后在制品的表层上会产生1 种胶体,尽管制品的硬度很高,但是其渗透能力很低,所以用它在非织造织物中,需要对成形装置和工艺参数进行严格的控制,以使织物的机械和过滤效果在织物中得到很好的平衡。

通过加入有机过氧化物,可以对较低熔体质量流动速率的聚丙烯进行化学降解,也可以用来生产制备较高熔体质量流动速率的无纺布聚丙烯。有机过氧化物一般会随着处理助剂一同被添加到挤出机的前端,通过挤出机内挤出混炼所产生的高温,使得过氧化物分解生成自由基,自由基会抢走PP 链段上与叔碳原子相连的氢原子。因此,当分子链段较长时,其叔碳数较多时,发生断开的可能性较大。通过对有机过氧化物含量的适当调控,得到了MFR 在3~4 g/min 范围内,分子量分布狭窄的特殊非织造布PP。分子量分布较小的PP,其熔体流变性较好,可获得较好的连续纺纤维,并可获得较高的纺丝率。但由于有机过氧化物与PP大分子之间的相互作用要求一定的温度及一定的时间,所以如果有机过氧化物加入量及挤出过程中的操作条件不合适,将导致过多的有机过氧化物没有得到充分的反应,其结果是气味较重,挥发性成分高。另外,由于有机过氧化物在挤出机上的分布不均匀,容易造成产品出现缠刀、停车等问题[7]。

在PP 颗粒中形成的未被降解的有机过氧化物,不但会引起颗粒的MFR 变化,还会对制品的外形、黄变以及其在以后用长丝纺粘法生产的非织造织物中的物理性质产生一定的影响。所以,适当的有机过氧化物含量是控制流变法制备无纺布特种PP的重要条件。

由添加有机过氧化物而获得的PP,在生产过程中,一定要选用合适的加工助剂才能达到生产出合格的非织造布专用PP 的目的,而专用PP 一般都要能够适应较高的加工温度,并且具有较低的灰分含量[8]。普遍采用的抗氧化剂系统在使用过程中容易发生破坏而导致纤维发黄。最常见的主要抗氧化剂的类型是RIANOX 3114 和RIANOX 1790,此2 种抗氧化剂都是耐高温的长效抗氧化剂,已在许多产品上得到成功使用。在PP 生产过程中,必须对其进行合理的选择,并对其性能进行合理的评价。参考了成熟的生产经验,选用具有均匀颗粒度的硬脂酸锌,能够满足使用需求。

1.2 实验原料

特殊PP:采用国产均聚物,MFR 为1.5、3.5、5.0、7.5 g/(10 min);有机过氧化物;2,5—二甲基-2,5—二(叔(丁)基过氧基)己烷,天津阿克苏天津利安隆化工新科技公司;纯度>99%的硬脂酸锌,广州呈核技术有限公司。

1.3 性能测试与结构表征

DSC 测定:按照ASTME 794-2018,使用美国TA 研究院-Waters-LLC 公司Q100 型DSC DSC DSC;MFR 检测:根据GB/T3682.1-2018,使用德国ThermoElectron 公司的556-0031 型熔体流量测量机;GPC 测定:以1,2,4-三氯化碳为溶媒,以美国聚合物实验室PL-220 为GPC,以1,4,4-三氯化碳为溶剂,以150 ℃浸渍,流动速率为1.0 mL/min。

根据GB/T1040.2-2006,利用深圳新三思材料厂的CMT-5204通用材料仪进行抗弯强度测定。

根据GB/T 9341-2008,利用岛津公司的AG-5000 A通用材料试验仪对其进行弯曲性能研究。

根据GB/T1043.1-2008,由意大利西斯特公司7611号钟摆式撞击装置测定其耐撞击能力。

根据GB/T1634.2-2008,利用日本安田精工所的148-HDPC-6进行载荷变形温度测定。

根据GB/T9345.1-2008,对干法处理的灰分进行了称量。

根据GB/T39822-2021 标准,利用美国亨特拉公司的亨特拉实验室XE色差仪测定其色度指标。

以某一单体聚合物产品经过1 个标准孔大小的漏斗所需的时间来描述粉体的流动性。

2 结果与讨论

2.1 聚合工艺

在第2 代环管法基础上,通过对多种PP 品种的实际应用,配以预聚合环管法。

在进行了预聚反应之后,对催化剂活性的平稳释放起到了促进作用,从而降低了颗粒破碎和微粉的生成。

无纺布的特殊用途PP 是1 种均聚物,所以在全部的反应装置中只使用了丙烯—氢。根据设计提出合成方法,满足需求的前提下,利用氢调技术获得MFR的产品,并对其进行了过程参数的调控。

在2 个循环中,对MFR 的差异进行控制。一般情况下,当2 个环形反应装置的MFR 相差较小时,则PP 的性质会趋于一致,而经过控制的流变法,可以获得较窄分子量的PP。控制参数见表1。

表1 生产中原料加入量控制参数

每个反应器都在满载条件下,氢的消耗量是合理的,而在此过程中,催化剂通过预聚体的充分的预聚体,其活性的释放得到了缓解。生产过程比较稳定,各个反应器内的原料颗粒比较均匀,而且粉末的流动性能也比较好,与试验的预期一致。

2.2 降解倍率验证

常见非织造布PP 的MFR 为30~40 g/10 min,均聚PP 的MFR 越高,其熔化所需的热量就越低,熔体流动阻力也就越小。一般情况下,出于节约能源、提高效率的目的,客户都会选择较高MFR 的PP。在此基础上,采用适当的有机过氧化物添加量来调整成品的MFR,不仅可以确保成品品质的稳定性,还可以确保设备的平稳、高效率运行。

利用5 L 的聚合罐,在STJ 双螺杆挤压机上进行降解和制粒试验,并对降解速率、MFR 和螺旋电流等参数的变化规律进行探讨,数据见表2。

表2 降解造粒实验数据

由表2 可知,降解剂的加入量很大,为了保证有机过氧化物与粘结剂的充分接触和反应,降解剂的加入量要减小;在相同的螺旋转速,也就是在相同的材料滞留时间下,可以将其适当降温。

在同样螺旋转速下,也就是同样的氧化剂与基本粉末的接触时间,由于过氧化剂含量过高,导致过氧化剂与基粉末反应不完全,残余含量过高。

已有的工业螺旋与试验螺旋相比,其齿面的返混性不强,但通过适当的升温处理和降解速率,使产物分子量变得更小,达到无纺布的目的。以8.0 倍的降解速率为最优,采用聚合机生产PP 粉末,其MFR约为5.0 g/(10 min),并在工业生产中适当增加螺旋废气处理设备的容量,以消除降解产物中较低的组分[9]。

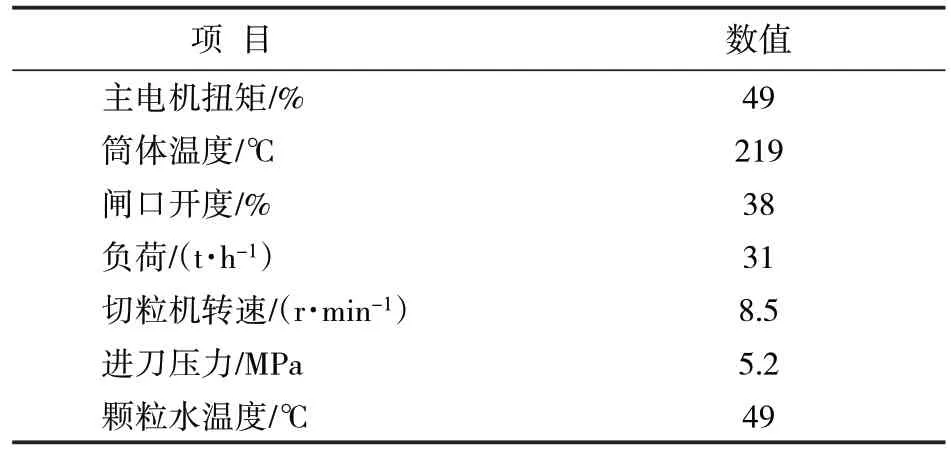

2.3 造粒工艺调整

均聚PP 的等规指数较高,因此熔体的粘性也比较高。在造粒机模板、熔融泵、滤网等部位,熔体与机身会产生过大的摩擦,进而产生紊流,导致模孔堵塞,出现粒料拖尾、拉丝等现象。挤压造粒机生产运行参数见表3。

表3 挤压造粒机运行参数

但是,经过数小时的运行后,由于切割的效果下降,就会引起拖尾粒和碎粒的产生。以PP 分子结构特征为基础,它在熔融和剪切力的作用下,会出现剪切变稀现象。要想要解决此类问题,一般会采用2种方法。

(1)将模板和颗粒水温度降下来,使得造粒后的颗粒因为温度的降低,黏度也会随之下降,这样可以加速冷却和凝固;

(2)切刀使用硬刀盘,通过加速切刀的旋转速度和增加送刀压力来降低物料的拖尾现象。将模板和颗粒水温度下降2~3 ℃,同时对切刀进行更换,并将切刀转速提高到860 r/min,再将进刀压力增大到5.6~5.7 MPa,造粒工段的运转趋向平稳,产品呈规则的圆柱形,拖尾粒和拉丝现象显著减少。

由于非织造布对灰分含量和黄色指标的要求较高,所以选用具有高分解温度和良好抗氧化性能的高效抗氧剂,通过减少抗氧剂添加量来达到降低灰分含量的目的,抗氧化剂以RIANOX3114和RIANOX1790为首选。此外,还要选用具有高纯度和均匀粒径的硬脂酸锌,防止在熔体纺丝过程中发生堵塞和断丝的情况。

2.4 目标产品PP PPH-Y38的测试

通过试验配方的检验,并结合市场对产品的要求,选用了无邻苯二甲酸酯内源供电子体的新型催化剂;与硅烷类外供能电子体配合使用。PP PPH-Y38 的各项性能参数和工业生产的测试数据见表4。

表4 挤压造粒机运行标准参数

产品经过质量出厂检测为合格品,各项的性能参数都达到了规定的标准。作为重要指标之一的拉伸断裂标称应变测量值比指标值高出24%,在经过目标客户试用之后,客户反馈无纺布在成形过程中,没有出现断丝、凝胶等不良的情况,制品规整度高、柔软性好、气味小,能够满足在包装、服装、家纺等方面的需求,并可以在医疗卫生领域应用。

3 结论

(1)根据产品的设计思想,调整工艺控制条件,使2个环管反应装置中的聚合物熔体质量流动速率差异减小,并采用可控的流变学方法,使聚丙烯的分子量分布更窄。

(2)经过试验证实,在对挤出造粒机的工艺条件进行了优化后,采用了约8.5 倍的过氧化物可控降解速率,并配合了高效的后处理添加剂系统,最终得到了型号为PP PPH-Y38,用于非织造布的聚丙烯,该制品满足质量要求,成为客户满意产品。

(3)在制备无纺布特种聚丙烯过程中,合适的降解比是生产工艺的重要因素,它能够使目的产物的相对分子量分布更小,进而使产品具有优质的性能。

(4)对造粒工艺条件进行了优化调节,降低了拖尾粒和碎粒的形成,并选择了RIANOX3114 或RIANOX 1790 以及优质的脱酸剂硬脂酸锌,达到了低灰分含量和低黄色指数的目的。