宝钢焦炉装煤车取盖装置的改造

刘 涛

(宝山钢铁股份有限公司炼铁厂,上海 200941)

装煤车是焦炉机械的重要组成部分,用来从煤塔取煤,然后把取到的煤从炉顶的炉孔装到炉子中。作业过程主要分为3个步骤:受煤、走行和装煤。按机械机构分为以下几个作业单元:走行、受煤、给煤、揭/关盖、除尘、上升管关闭,其中揭/关盖动作是通过取盖装置实施的。

1 生产现状及改造必要性

宝钢焦炉装煤车原有的取盖装置为S形式轨道的取盖机,采用单油缸驱动,通过限位检测装置动作到位情况,只有上下两个位置,关盖时对炉顶冲击大,容易出现炉盖关不平整的情况,不仅会冒烟冒火还会影响后续的浇浆作业,致使装煤作业时需要人工频繁干预。为了提高装煤车的自动化程度,实现装煤车的自动运行,必须确保取盖装置稳定可靠运行,因此需对取盖装置进行改造。取消原沿水平S轨道行走的揭盖机,更换能够直上直下水平移动的揭盖机,减少关盖时对炉盖的冲击,确保关盖时炉盖平整。为了提高装煤车取盖的对位精度,炉盖将来会被更换为带锥型定位的炉盖,因此要求揭盖机既可取现有的平盖,也需有抓取锥盖功能。同时在取盖机上预留好浇泥浆相关管道及浇浆喷口的位置,便于自动浇泥浆操作。

2 改造实施

为了不影响正常生产,结合宝钢焦炉的生产现状,只能对下线的备用车辆进行改造。改造时车辆无法作为备车,一旦在用车辆故障即会影响到正常生产,因此改造工作工期紧,任务重,需抓紧时间尽快完成。改造主要包括拆除旧取盖装置、安装新取盖装置、设备接线调试及修改软件等内容。本文主要就新取盖装置结构及软件修改两方面进行详细介绍。

2.1 新取盖装置结构

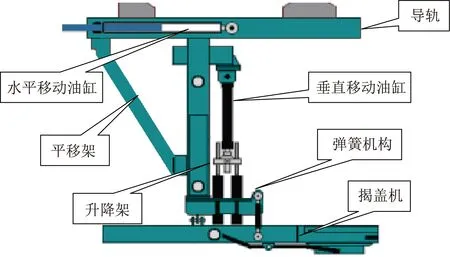

新取盖装置由导轨、平移架、升降架、揭盖机、弹簧机构及水平移动油缸和垂直移动油缸等组成。

揭盖机前部设有电磁铁,后部设有液压缸,二者通过拉杆相连,由液压缸的伸缩驱动电磁铁摆动实现炉盖的搓动。

揭盖机通过弹簧机构吊挂在升降架上,这样可以减缓电磁铁压向炉盖的作用力。

升降架安装在平移架下面,通过垂直移动油缸的驱动来升降。平移架安装在导轨下,通过水平移动油缸的驱动来平移。由两个油缸的合成运动实现揭盖机的前进后退和上升下降,结合电磁铁的通放电来吸放炉盖实现了揭/关盖动作。

具体结构示意见图1。

图1 取盖装置结构图Fig.1 Structure diagram of the lid removal device

2.2 软件修改

由于取盖装置由原来的S型轨道上下动作变为现在的水平移动和垂直移动,其动作逻辑发生了改变。同时为了提高取盖装置的动作精度,减少对炉顶的冲击,改造后的油缸均带有内置传感器,替代了限位检测,可以通过控制油缸行程来调节取盖装置动作水平移动和垂直移动的行程。因此必须对其软件控制部分进行修改,主要包括新增传感器模块,修改取盖装置控制程序、半自动揭/关盖程序及控制画面等。

油缸内置的位移传感器需要通过专门的位移传感器模块才能将信号传输进入PLC,因此必须先在装煤车PLC控制程序的硬件组态中配置好传感器模块,需要注意的是组态模块时需要事先安装好相应的GSD文件并设定好通信地址。组态好模块后就能通过相应的输入点查看到位移传感器的数据,然后就可以在程序内做相应的数据处理。

取消原有的揭盖机上下控制程序,新增揭盖机上下和揭盖机前后控制程序。将其控制逻辑由原有的限位判断前后限改为通过油缸传感器数据判断前后限,在程序内新增位移传感器数据处理模块,可以在画面上通过修改修正值来调整油缸传感器的数据,同时新增相应的数据块用来存储取盖油缸上下限、到位延迟及动作时间等数据。在正常作业时,为了确保炉盖不与炉顶产生摩擦,必须将揭盖机移动至上限后才能进行前后动作。因此在半自动和手动模式下揭盖机上下动作除了内外导套位置信号连锁外,还必须加入揭盖机上限的连锁。同理,揭盖机在上下动作的连锁中也加入了揭盖机前限的信号,这些在原有的取盖机上下控制程序中都不具备。考虑到信号故障或者其他特殊情况需要动作揭盖机,设置有专门检修操作模式,在该模式下司机通过控制司机室操作台的按钮直接动作揭盖机,不受信号连锁控制。但是由于原来仅有揭盖机上下按钮,因此改造时还得新增揭盖机前后控制按钮,同时新增相应的检修控制程序,方便人员应急操作。

原有的半自动准备装煤步序是:外导套下—揭盖机下—励磁—搓盖—揭盖机上—内导套下;为了适配改造后取盖装置,将其半自动准备装煤步序修改为:外导套下—揭盖机前进—揭盖机下—励磁—搓盖—揭盖机上—揭盖机后退—内导套下。这里可以参考原有程序进行修改,新增揭盖机前进和揭盖机后退的步序控制程序,然后对步序动作进行重新排序,增加相应的动作指令输出程序,并将指令输出点加到揭盖机前后的控制程序中,实现半自动准备装煤动作。同时还得在揭盖机前进后续的动作步序程序中加入揭盖机的位置连锁,确保整体动作的安全可靠。

半自动装煤结束程序的修改和半自动准备装煤类似,将原有的步序:内导套上—揭盖机下—搓盖—去励磁—揭盖机上—外导套上;修改为:内导套上—揭盖机前进—揭盖机下—搓盖—去励磁—揭盖机上—揭盖机后退—外导套上。新增相应的步序和指令输出,同时新增相应的揭盖机位置连锁即可。

修改台车控制程序时还需要注意将揭盖机的后限加入走行连锁,确保车辆走行时设备安全,以及揭盖机前后动作的输出指令接入液压设备溢流阀的动作中去,确保油路正常运行。

完成PLC内的程序修改后还需对操作画面进行修改,新增各个油缸的数据显示及修正值设定窗口,同时将原有的揭盖机上下动作动画改为揭盖机前后+上下动作显示,并能够通过油缸颜色的变化来表示动作到位情况。然后在揭盖机手动控制画面中新增揭盖机前后动作的按钮,并按新的动作步序来排列操作按钮,方便人员观察和操作。

当设备安装、接线调试和软件修改完成后,再对取盖装置进行上线调试。装煤车从备车位置开至炉区,动作取盖装置,按照炉盖位置来调整取盖机前后动作和上下动作的数据,在程序内设定好相应的前后动作和上下动作的行程数据,确保揭盖机能对准炉盖顺利进行揭/关盖动作。

3 改造效果

新的取盖装置投入运行后,经过不断完善现场设备功能精度,优化控制程序,已经实现了装煤车取盖装置的稳定运行,且运行状况稳定良好。装煤车操作人员能够通过单元自动画面的准备装煤、装煤结束按钮一键操作,取盖装置自动动作。取盖装置按照程序内设定的步序逐步动作,能够进行一键自动揭/关盖,且动作平稳,对炉顶无冲击,炉盖放置平整,方便浇浆,有效避免冒烟冒火。

改造后的取盖装置与改造前相比,在应急处置方面更为便利。当揭盖机上吸附的炉盖因励磁失落或失电等原因掉落时,以往只能够通过人工来移动炉盖,将炉盖移至取盖台车沿S型轨道落下的位置才能再次上励磁吸附炉盖,耗时耗力,处置时间较长,对正常生产影响较大。新的取盖装置在炉盖励磁失落掉下后,可以直接通过检修按钮操作揭盖机下降来吸附炉盖,无需人工移动炉盖,省时省力,极大地提高了异常处置效率,对正常生产影响小。

4 结语

改造后的取盖装置在动作平稳性、关盖的平整性及异常处置效率等方面均优于改造前,不仅确保了装煤车的稳定运行,也为后续装煤车无人化运行打好基础。