黏性物料参与混匀配矿的生产实践

华绪钦,欧玉林,王 泽,陈 敏,刘志豪

(宝山钢铁股份有限公司武汉钢铁有限公司,湖北 武汉 430083)

1 背景

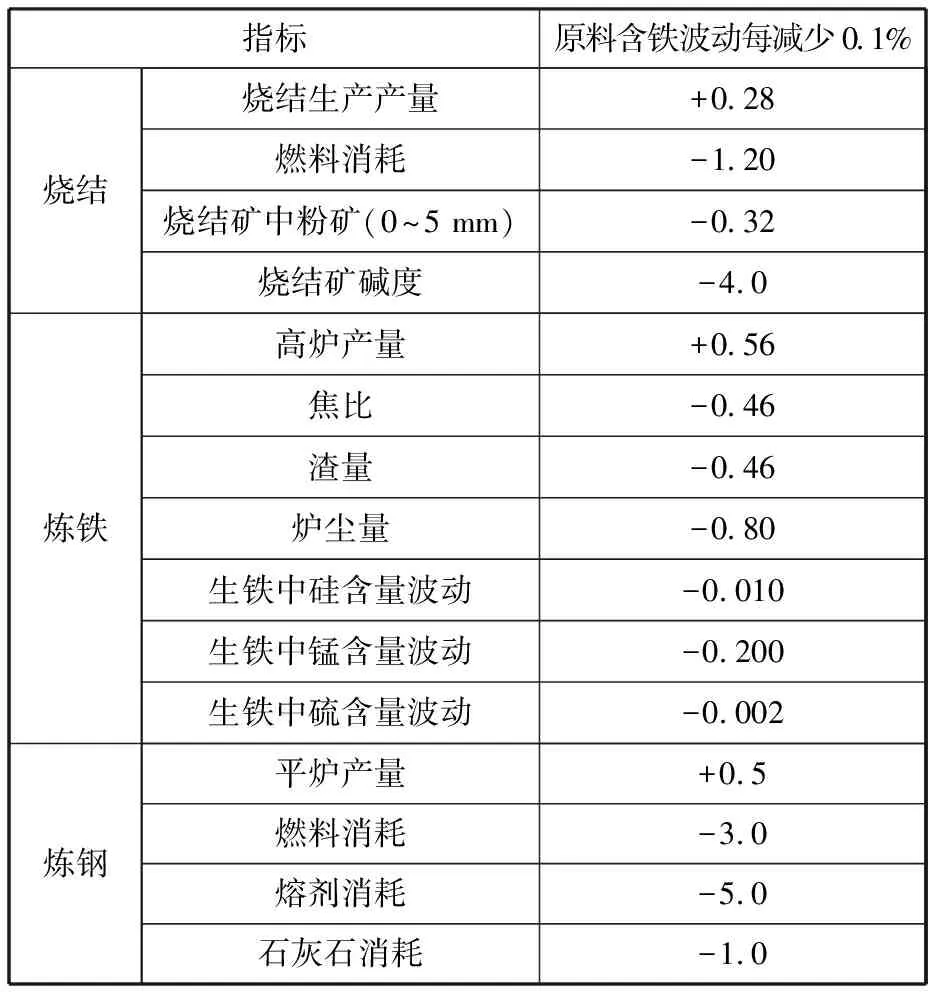

根据烧结和炼铁的要求,将各种含铁原料按照设定的配比,利用混匀设施将原料均匀堆置在料场内,铺成又长又薄的许多料层,称为原料的混匀作业,也称为原料的中和。经混匀后的铁原料混合物称为混匀矿,在使用时,混匀取料机沿垂直于料场长度方向切取,切取的混匀矿质量比较均匀,粒度组成和化学成分比较稳定。有关研究表明,混匀矿质量稳定性对烧结、炼铁技术经济指标的影响见表1[1]。

随着铁矿石日趋贫瘠化,为了满足公司降低配矿成本要求及国家环保要求,精矿粉、厂里回收的杂副原料、料场改造腾货场产生的杂矿被大量使用在混匀配矿中,这些铁原料具有粒度细、水分大、成分波动大、黏性强的特点,对输入堆积作业及混匀矿质量均有很大影响。为此,对大量黏性物料参与混匀配矿引起的混匀矿生产、质量的相关问题进行了分析,并采取了相应改进措施,以确保混匀矿生产顺行、质量稳定。

2 黏性物料参与配矿使用情况

杂副料的回收利用有一定难度,钢铁企业处理含铁杂副料的传统方法是将杂副料委托外部企业加工或对外售出处理。委托外部企业加工需要支付不少的处理费用,将含铁杂副料对外售出往往又难以实现企业利润最大化。同时,流出钢铁厂的这部分含铁杂副料在处理过程中,相关企业往往受困于人力成本、设备能源成本、环保成本,选择弃置、填埋等,这不仅浪费了资源,而且易造成二次污染,增加了整个社会的环境成本。武钢有限将下工序产生的油、泥、灰等简单加工后,通过翻车机卸车进入原料场贮存,以铁尘泥、污泥精矿粉、瓦斯灰精矿粉等方式参与混匀配料。这些铁原料粒度细、亲水性较好,水分大则呈现出强黏性,水分小则在卸车和输送过程产生扬尘,无法满足环保要求。随着环保要求逐步提高,对可视化污染几乎零容忍,为避免其在卸车、运转中产生可视化污染,卸车、运转中会有不同程度的加湿,因此也增加了物料的黏性。

表1 原料质量稳定程度对后工序指标变化的影响Table 1 The impact of the stability of raw material quality on the changes of subsequent process indicators 单位:%

武钢C3环保料场升级改造是运二料场A区拆旧建新,为腾货场挖掘回收了大量的杂矿,这些杂矿由长期堆积沉降而成,来源复杂,成分波动大、水分大、黏性大。外购精矿粉(如SIC精矿粉、加粉等)TFe含量高、SiO2等杂质含量低,适当提高铁精矿粉用量,可以提高矿石入炉品位,降低烧结矿中的SiO2含量,有利于改善高炉冶炼条件,提高高炉的各项技术经济指标[2-4]。精矿粉与低品位铁矿石搭配使用可以满足差异性配矿需求,实现降低配矿成本的目的。梅山精矿粉虽然铁品位不算高,但由于具有较高的性价比,适量地参与配矿也可以达到降本的目的。除加粉外,SIC精矿粉、梅山精矿粉由于粒度细、亲水性较好,均呈现出较大黏性。

表2为2015—2017年混匀矿中精矿粉、杂副料、杂矿使用量。可见,精矿粉、杂副料、杂矿的配入总量大,呈增加趋势。

表2 2015—2017年混匀矿中精矿粉、杂副料、杂矿使用汇总Table 2 Summary of the use of iron concentrate,miscellaneous byproducts,and miscellaneous ore in mixed ore from 2015 to 2017

3 黏性物料参与配矿使用存在的问题

综合环保和成本考虑,黏性物料参与配矿具有重要意义,从多年的生产实际分析,黏性物料参与配矿对输入堆积作业及混匀矿质量均有很大影响。

3.1 对混匀配矿结构的影响

杂副料如铁尘泥、污泥精矿粉、瓦斯灰精矿粉等,以及腾货场挖出来的杂矿,作为小品种参与配矿使用,增加了配矿品种数量。原料分厂一混匀作业区有5个400 m3大槽及6个200 m3小槽,二混匀作业区有6个400 m3大槽及2个200 m3小槽,两种型号的配料槽对应配料圆盘的下料能力分别为200~1 000 t/h和20~150 t/h。

杂副料及杂矿参与配矿使得每个月参与配矿的总品种数在12~15个之间,其中包括7~10个进口粉矿,2个国内粉矿(梅山精矿粉、海粉),2~3个二次资源矿,1个杂矿。单边建堆品种数为7~9个,两边同时建堆品种数为8~10个,导致配料槽紧张、料线切换频繁,建堆生产组织难度很大。特别是C3料场改造期间,运二SR2/SR3货场已全部腾空,货场贮量减少约41万t、堆取料机减少2台,同时,混匀堆积输入料线由5条减为4条,现有块矿投料线经改造后需兼顾混匀堆积作业和块矿投料,生产组织难度增大。

3.2 对混匀矿堆积作业过程的影响

精矿粉、杂副料及杂矿均具有亲水性好、含水量高、黏性大的特点,在输入混匀堆积作业过程中,这些料易黏附于取料机挖料斗及溜槽内而使其出料口变小,影响取料料流;易黏附于沿线皮带机漏斗内壁使得下料口变小造成漏斗蓬料、堵料;易黏附于配料槽内壁造成配料槽蓬料,导致圆盘给料机下料不畅或不下料,影响混匀堆积效率及精度。表3为BA1料条混匀堆积过程受影响时间统计。从表3可以看出,捅漏斗及处理堵料故障累计影响达214 min,占全部影响的50.2%。同时,捅漏斗、处理堵料事故增加了劳动强度,也影响生产效率。

表3 BA1料条混匀堆积影响统计Table 3 Statistics of the influence of BA1 material mixing and stacking 单位:min

3.3 对混匀矿质量的影响

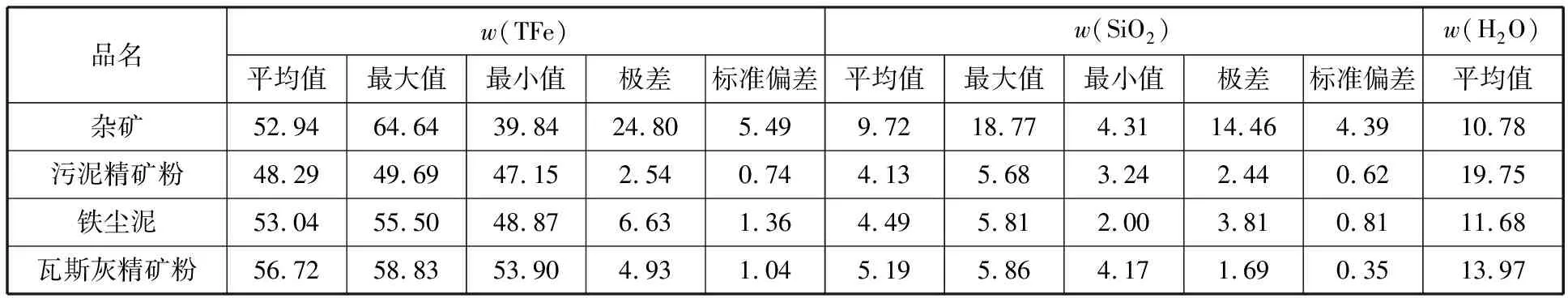

如表4所示,杂副料、杂矿来源复杂,水分大,成分波动大。黏性大的物料由于易黏结,不利于分散,混匀效果较差。特别是这些铁原料自身成分波动大,对混匀矿质量的影响尤为明显。因此,也决定了这些铁原料用量受限,只适合小配比参与配矿。

表4 杂矿及杂副料质量情况Table 4 Quality of miscellaneous ores and miscellaneous by-products 单位:%

4 黏性物料参与配矿使用的过程控制实践

针对上述问题,原料分厂采取了一系列改进措施,以确保混匀矿生产顺行、质量稳定,同时满足越来越严的环保要求。

4.1 制定合理的配矿结构

细粒级物料混匀难度大,粒度偏析严重。配矿结构中随着精矿粉率的升高,混匀矿的质量波动值σTFe与σSiO2呈升高的变化趋势[5]。由此可见,高精矿粉率对混匀矿质量稳定是不利的。另一方面,精矿粉率升高,导致混匀矿细粒级含量增加,影响烧结混合料的透气性,对烧结生产不利。有关研究表明,参与配矿精矿粉率达20%以上时,烧结矿成品率会明显下降[6]。

因此,在制定配矿结构时,应选择合适的精矿粉率。若生产条件允许,在混匀矿TFe 含量满足下工序生产要求的前提下,应尽量降低精矿粉的配比。若受生产条件限制,则精矿粉必须与富矿粉同时参加混匀配矿,并严格控制精矿粉水分。此外,通过控制精矿粉的下料方式,将精矿粉放在中间位置的配料槽,同时采用多矿槽同时下料方式来分散物料,以提高混匀效果。此外,还需考虑其他原料的粒度分布情况,选择合适的配比,将粒度较粗的品种与粒度较细的品种合理搭配,达到优化混匀矿的粒度组成,提高混匀矿物理性能的目的。

4.2 分block配矿

针对配料品种多、存在小配比、部分品种物流性能差等复杂的配矿结构,按成分相近原则采用block堆积作业方式分组配料。 Block数量可分为4~5个,具体为4个block或4+1个block的作业模式,其中“1”表示为机动block。配矿结构中的物流性差且配比<5 %的品种放入机动block中,并在白班执行,便于集中精力做好控制。通过分block配矿,可以解决配料矿槽不足、小配比物料下料精度不高、多品种料线切换频繁等问题。同时,将黏性大的物料集中在单个block中执行,可以提前备料,避免料流小或供应不及时影响生产,提高混匀堆积效率。

4.3 加强水分控制

黏性铁原料的强黏性除了与自身的亲水性有关外,还与水分及粒度等因素有关。为了降低杂副料、精矿粉及杂矿的黏性,往往采用控制物料水分的方法。但随着物料水分降低,物料在接卸、堆取、转运过程中产生扬尘的风险也会增大,这是当前环保不允许发生的。同时,水分波动还会影响配料精度,造成混匀矿质量波动。所以,如何及时准确地捕捉到铁原料水分信息,将水分控制在合理范围是关键。

4.3.1 加强进厂水分把关

原燃料进厂验收标准只设定了水分上限,没有设定水分下限。黏性物料由于粒度细、亲水性好,水分不易蒸发和析出,使得在进厂时往往含水量较高。虽然水分超标会做一些扣款处理,但在卸船、卸车、堆取及输送过程中,易出现堵格筛、堵漏斗现象,影响接卸及混匀堆积效率。为此,加强了对进口粉矿含水情况的检查,发现明水禁止卸船;加强了对杂副料的取样分析,发现水分超标及时约谈相关单位,做出整改。

4.3.2 加强货场管理

(1) 加强货场管理,做好料场排水,进一步优化货位,严格落实“一堆一取”启封堆制。

(2) 黏性物料根据耗量及水分析出效果确定合理库存,并严格落实启封堆制,通过在货场贮存一段时间来实现水分析出,降低物料含水量。

(3) 杂矿、杂副料用防雨布苫盖,尽量晴天用于机动block,以减少对建堆的影响。

(4) 通过采取喷淋措施、漏斗密封措施,抑制堆取、转运过程中产生的扬尘。

4.3.3 消除水分波动造成的配料比失真

图1 实施推移图前SiO2波动情况Fig.1 SiO2 fluctuation before implementation of transition diagram

图2 实施推移图后SiO2波动情况Fig.2 SiO2 fluctuation after implementation of transition diagram

4.4 提高生产组织的合理性

在执行混匀配比计划时,必须兼顾一混匀和二混匀实际情况,尽可能多安排同品种。同时,要充分考虑料线、品种、货场的实际分布,确保供料的稳定性和连续性。通过将JIT方法运用于混匀堆积作业中,按消耗需求组织堆积输入,提高生产组织的科学性,减少料线切换造成的时间浪费。

4.5 改善设备条件

由于铁精矿粉、杂副料及杂矿具有较大黏性,易黏结漏斗斗壁、衬板,造成下料口变小,导致堵料蓬料。经过一段时间摸索,将黏性物料的堆取集中在DQ3/DQ4/DQ5堆取料机,并将3台堆取料机中心漏斗下料口均扩宽了100 mm,同时将斗轮溜槽衬板、中心漏斗衬板由原来的耐磨陶瓷材料改为超高分子量聚乙烯材料。利用超高分子量聚乙烯衬板表面光滑、摩擦因数低、 不易与物料黏结,耐磨性能好、使用寿命长,抗腐蚀性强等特点[7],改善黏料堵料现状,取得良好效果。

5 实施效果

通过采取上述一系列措施,黏性物料的使用总体上呈不断提升趋势,杂副料年使用配比高达4.14%,杂矿年使用配比高达1.96%,为公司深化降本做出了有益贡献(表5)。保障了武钢有限炼铁厂原料分厂混匀矿的正常稳定生产,混匀矿σTFe和σSiO2呈降低趋势,达到国内先进水平(表6)。同时,每个料堆捅漏斗及处理蓬料堵料中断生产影响时间累计从214 min降低至30 min以内,生产稳定性得到有效提升。

表5 2017—2022年混匀矿中精矿粉、杂副料、杂矿使用对比Table 5 Comparison of the usage of concentrate, miscellaneous by-products, and miscellaneous ore in mixed ore from 2017 to 2022

表6 2018—2022年混匀矿质量统计表Table 6 Quality statistics of mixed ore from 2017 to 2022

6 结论

(1) 通过采取一系列有效措施,使得黏性物料的使用总量在2017年的基础上大幅增加,其中2018年增加了106.33万t (干),有效解决了杂副料处理难问题,满足了特异性配矿需求,为公司深化降本做出了有益贡献。

(2) 稳定了混匀矿的质量,混匀矿σTFe和σSiO2呈降低趋势,满足了烧结生产需求。

(3) 每个料堆捅漏斗及处理蓬料堵料中断生产影响时间累计从214 min降低至30 min以内,生产稳定性得到有效提升。

(4) 克服了C3料场改造期间货位、料线减少的不利影响,保障了正常生产。

(5) 为其他原料厂使用黏性物料提供了参考。