宝钢二烧结活性炭烟气净化系统生产实践

伍 英,唐舒扬

(宝山钢铁股份有限公司炼铁厂,上海 200941)

1 概述

我国钢铁工业的炼铁系统以“高炉—转炉”长流程为主。烧结是最基本的铁矿造块工序,承担着为高炉提供优质炉料的任务,在国内烧结矿占高炉炉料配比的75%~80%[1]。烧结生产过程中会产生大量的烟气污染物,其排放量约占钢铁工业总废气量的40%[2]。烧结烟气成分复杂,包含粉尘颗粒物、COx、SO2、NOx、二噁英和呋喃(PCB、PCH、PCDD/Fs)等高致癌物质,还包括酸性气体(HCl、HF)及重金属、碱金属等污染物[3-4],这些物质的排放均会对环境保护产生极大的压力。2019年生态环境部等5部联合印发的《关于推进实施钢铁行业超低排放的意见》,以及最新的《钢铁烧结、球团工业大气污染物排放标准》,皆对烧结工序的烟气排放提出更严苛的要求,如表1所示。在“碳达峰、碳中和”的时代背景下,加快推进烧结烟气污染物的排放治理,进一步降低污染物排放浓度,持续提升烟气净化能力与水平,既是宝钢保护环境、创建和谐社会与城市钢厂的责任与义务,更是宝钢低碳绿色、高质量发展的必要条件。

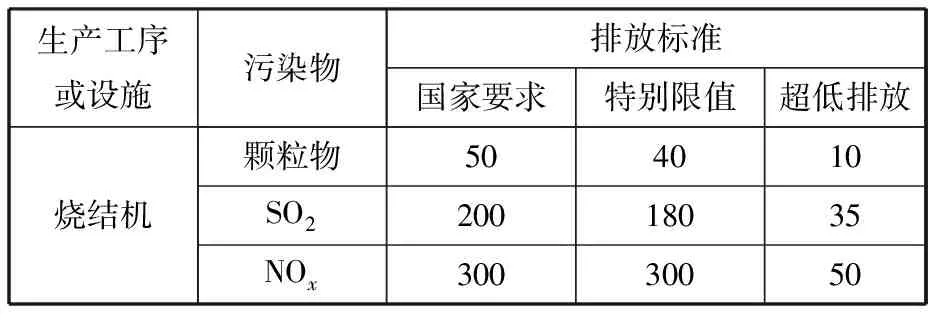

表1 钢铁烧结工序大气污染物排放标准Table 1 Emission standard of air pollutants for sintering of iron and steel industry 单位:mg/m3

目前国内已有成熟应用的烧结烟气脱硫脱硝技术大致分为单独脱硫、单独脱硝、同时脱硫脱硝3类[5]。

单独脱硫技术以湿法、半干法为主。湿法脱硫技术中,石灰石/石灰—石膏法因其适应范围广、反应迅速、脱硫效率高、工艺成熟等特点成为早期国内大部分钢厂的选择,但此技术也存在废水量大、腐蚀严重及“石膏雨”问题[6]。半干法脱硫技术相比于湿法占地面积更小,无废水与腐蚀产生,并且还能同步去除酸性气体(HCl、HF)及二噁英等污染物,近十年里已在国内多家钢厂展开应用,但此法也存在着脱硫效率略低、副产物脱硫灰难以无害化利用等问题[7]。

单独脱硝技术包含选择性催化还原法(SCR)与非选择性催化还原法(non-SCR)两种,其中SCR法因其脱硝效率高、投资费用低、占地面积小、运行稳定等特点成为主流方案。但SCR法也存在能耗偏高、反应生成的硫铵盐易附着于催化剂表面导致活性失效、催化剂危废难以处理的问题[8-9]。

同时脱硫脱硝技术中主要包含氧化法、活性炭法两种。氧化法多以O3作氧化剂的形式应用于生产实践,如梅钢3#烧结机“臭氧氧化+循环流化床”系统,燕山钢铁“臭氧深度氧化协同湿法吸收”脱硫脱硝系统,此法具有脱硫效率高、运行稳定可靠等优点,但仍存在成本偏高及二次污染的问题[10-11]。活性炭法是近年来较为先进的一种烟气净化新方法,2008年在太钢首次实现大型工程化,相比于传统烟气净化技术具有烟气适应性广、净化程度高、能介利用率高、副产物资源化利用率高等优势[12]。

本文就宝山基地二烧结新投用的活性炭烟气净化系统相关运行情况作简单介绍。

2 工艺流程及原理

宝山基地采用的活性炭烧结烟气净化工艺,由中冶长天联合宝钢、清华大学,依托国家高科技863计划课题开发,以一级活性炭吸附工艺形式首先应用于湛江钢铁2台新建550 m2烧结机并取得良好效果。宝山基地二烧结在吸收湛江经验后建成了具有自主产权的两级活性炭吸附一体净化设施。通过两级活性炭吸附系统的串联使用和在其中使用不同新鲜程度的活性炭,以期达到既深度脱除烧结烟气中的污染物,尤其是提高难处理的NOx的脱除率,又可以最大限度地降低生产运行成本的目的,建设时的主要目标如表2所示。

表2 二烧结活性炭烟气净化系统建设目标Table 2 Construction objective of activated carbon flue gas purification of #2 sintering

2.1 工艺原理

2.1.1 活性炭脱硫原理

活性炭烟气脱硫,实际上是物理、化学反应的综合结果,发生的主要反应包含物理吸附、化学吸附、硫酸盐转化。

物理吸附过程:

SO2→SO2(吸附)

(1)

化学吸附过程:

SO2(吸附)+O(吸附)→SO3(吸附)

(2)

SO3(吸附)+nH2O(吸附)→H2SO4

(吸附)+(n-1)H2O(吸附)

(3)

硫酸盐转化过程:

H2SO4(吸附)+NH3→NH4HSO4(吸附)

(4)

NH4HSO4(吸附)+NH3→

(NH4)2SO4(吸附)

(5)

烧结烟气进入吸附塔后首先发生的是物理吸附,烟气中的SO2分子进入活性炭丰富的微细孔中并贮存起来,同时微细孔也会贮存烟气中其他成分,如氧分子、水分子。吸附第二阶段,在100~150 ℃有氧和水蒸气的条件下,由SO2氧化生成的SO3会进一步产生硫酸。向吸附塔内通入氨气后会发生硫酸盐的转化,活性炭微细孔里吸附的硫酸会与氨气结合生成NH4HSO4,当氨气浓度较大时会进一步生成(NH4)2SO4,硫酸盐的转化反应也会进一步促进化学吸附的进行。

2.1.2 活性炭脱硝原理

活性炭脱硝过程包含了选择性催化还原(SCR)与非选择性催化还原(non-SCR)反应。

SCR反应:

2NO+2NH3+1/2O2(吸附)→2N2+3H2O

(6)

2NO2+4NH3+O2(吸附)→3N2+6H2O

(7)

non-SCR反应(C··Red:活性炭表面的还原性物质):

NO+C··Red→N2

(8)

烟气喷氨后,在活性炭的吸附、催化作用下,NOx会与氨、吸附态的氧发生反应生成N2和H2O,同时NOx也会直接与活性炭表面的还原性物质发生反应生成N2。

2.1.3 活性炭解析再生原理

在解析系统里活性炭会进行解析再生过程,重新变为新鲜活性炭并继续投入使用。解析再生过程发生的反应如下。

硫酸的分解反应:

H2SO4·H2O→SO3+2H2O

(9)

SO3+1/2C→SO2+1/2CO2

(10)

H2SO4·H2O+1/2C→SO2+2H2O+

1/2CO2

(11)

硫铵盐的分解反应:

NH4HSO4→SO3+NH3+H2O

(12)

SO3+2/3NH3→SO2+H2O+1/3N2

(13)

NH4HSO4→SO2+2H2O+1/3N2+1/3NH3

(14)

碱性化合物(还原性物质)的生成:

-C··O+NH3→-C··Red+H2O

(15)

表面氧化物的生成和消灭:

-C··+O→-C··O

(16)

-C··O+2/3NH3→-C··+H2O+1/3N2

(17)

2.1.4 二噁英脱除原理

固态二噁英在吸附塔内被活性炭移动层过滤捕集,气态二噁英则被活性炭吸附。被捕集和吸附的二嗯英在解析塔内被加热到400 ℃以上并持续超过3 h,在催化作用下苯环间的氧基被破坏,最终被裂解为无害物质。

高温裂解:

PCDD/FS→CO2+H2O+HCl

(18)

2.1.5 除尘及脱除重金属原理

活性炭吸附层相当于高效颗粒层过滤器,烟气中直径1 mm以上的粉尘通过与活性炭层发生碰撞而被捕集,1 mm以下的颗粒物通过扩散作用被捕集。活性炭捕集的粉尘在装卸、倒运和筛分过程中,部分脱附外逸的灰尘通过小型布袋除尘器除去。烟气中的汞、砷等重金属大多以粉尘为载体,通过活性炭层的过滤作用和吸附作用从烟气中脱除。

2.2 工艺流程及系统组成

该烟气净化系统主要由烟气系统、两级吸附系统、解吸系统、活性炭储运系统组成,辅助系统包括制酸系统和废水处理系统,氨气由其他单元供给并通过管道输送至交接点。其工艺流程如图1所示。

2.2.1 烟气系统

烟气系统是指从烧结机主抽风机后烟道取气开始至烟气净化后,净烟气排入烟囱及相应设施。来自烧结机主抽风机的烟气从烟道中引出后,依次进入一、二级吸附塔,烟气在吸附塔中得到净化,净化后的烟气通过烟囱排放。净化系统的风压损失由增压风机克服。增压风机为变频轴流风机,安装在一、二级吸附塔前。

二烧结烟气净化系统设置两套烟气系统(图1),分别对应两台烧结主抽风机。每套烟气系统设置两台烟气净化增压风机,增压风机变频运行,每台增压风机对应一级吸附塔,每个吸附单元都设置有进出口烟气挡板,运行相对独立。增压风机流量1 420 000 m3/h,总压头为6 kPa。

图1 二烧结活性炭烟气净化系统工艺流程图Fig.1 Process flow chart of activated carbon flue gas purification of #2 sintering

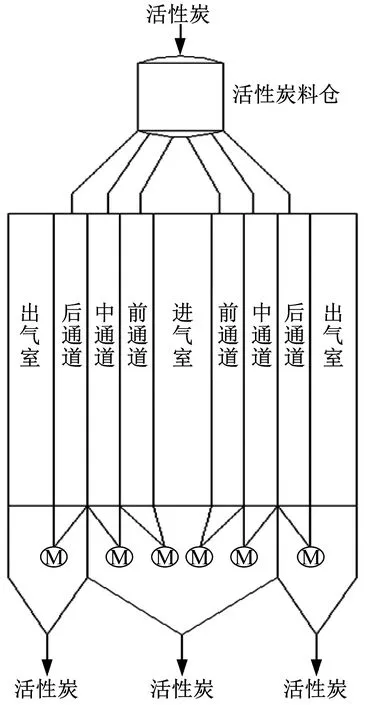

2.2.2 吸附系统

吸附塔是烟气净化系统的关键设备。SO2、NOx、二噁英及粉尘等污染物的吸附全部在吸附塔内完成,吸附塔、解析塔设计能力可满足制酸系统故障检修时连续稳定运行8 h。吸附塔的结构形式采用分层移动型,每级吸附塔烟气入口处均设置有喷氨格栅,氨气与烟气垂直于活性炭运动的方向进入吸附塔,分别经过前、中、后3个通道,将有害物质脱除后经吸附塔出口进入总烟道,再经净烟气挡板后由烧结主烟囱排放。其结构示意图如图2所示。设置2套吸附系统,每套吸附系统由8个吸附单元组成,其中1级吸附单元和2级吸附单元各4个,每个吸附单元活性炭床层总高度约23.2 m,长为7 m,宽为9.9 m。

2.2.3 解析系统

解析系统主要含解析段、冷却段、筛分系统等。解析段与冷却段均为列管换热器,解析塔结构示意图如图3所示。

吸附污染物质的活性炭在解析塔上部被加热到430 ℃左右,并通入N2保证活性炭与空气隔绝,避免活性炭燃烧。活性炭在加热段保持3 h以上,被活性炭吸附的SO2被释放,并与保护气体N2混合形成富含SO2的气体(SRG),SRG输送至制酸工段制取浓硫酸,制酸系统尾气返回二级增压风机入口。

图2 吸附塔系统结构示意图Fig.2 Structural diagram of the adsorption tower system

图3 解析塔系统结构示意图Fig.3 Structural diagram of the analysis tower system

设置2套解析系统,每套解析系统含1个解析塔,每个解析塔含2个解析单元,每个解析塔由上至下主要包括双层给料阀、三通换向器、布料段、加热段、冷却段、排料装置、振动筛、粉仓。解析塔系统所需热量由热风炉提供,热风炉的燃料采用高炉煤气,热风炉产生1 000 ℃的烟气,与通过回热风机的380 ℃左右回热风充分混合后,使回热风温度达到475 ℃。

3 生产运行情况

宝山基地二烧结活性炭烟气净化系统于2018年4月开始施工,脱硫系统于2019年3月开始运行,脱硝系统于2019年6月正式运行。投用至今,系统运行稳定可靠,并且经过不断的工艺改进与操作优化,烟气治理水平已位列全国前茅。

3.1 运行指标

2022年全年二烧结烟气SO2排放趋势如图4所示,除6月受生产波动影响致使SO2排放浓度达到3.10 mg/m3,全年SO2平均排放浓度仅为2.08 mg/m3,远低于超低排放限值35 mg/m3的要求。从脱硫率变化趋势来看,全年的脱硫率都维持在较高的水平,年平均脱硫率99.79%。

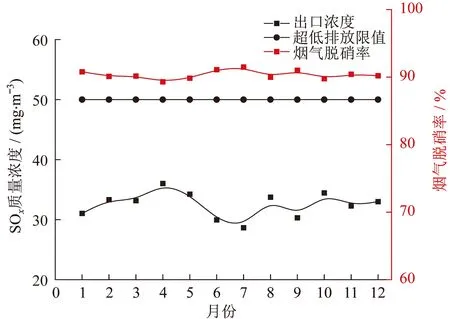

2022年全年二烧结烟气NOx排放趋势如图5所示。相比于脱硫,活性炭烟气净化系统脱硝的效率略有不足。每个月的氮氧化物排放浓度都在30 mg/m3左右,也达到了超低排放限值50 mg/m3的要求。从脱硝率变化趋势来看,年平均脱硝率90.35%,在脱硝领域也属于优异水平。

图4 2022年二烧结烟气SO2排放情况趋势图Fig.4 Trend chart of SO2 emission of #2 sintering in 2022

图5 2022年二烧结烟气NOx排放情况趋势图Fig.5 Trend chart of NOx emission of #2 sintering in 2022

除硫化物与氮氧化物外,2022年二烧结烟气排放其他主要项目的指标如表3所示,其中年平均粉尘颗粒物的排放浓度为0.63 mg/m3,远低于超低排放限值10 mg/m3的要求,二噁英的排放浓度仅为0.041 ngTEQ/m3,烟气净化系统与烧结机运转的同步率可达100%。

表3 2022年二烧结烟气排放其他主要项目指标Table 3 Construction objective of activated carbon flue gas purification in #2 sintering

3.2 物料消耗及成本

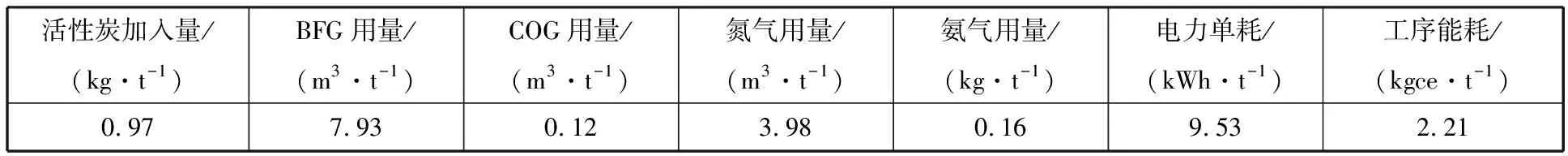

对2022年二烧结烟气净化系统的物料消耗及成本核算做汇总,如表4所示。二烧结烟气净化系统的工序能耗为2.21 kgce/t (1 kgce=29.30 MJ),其中活性炭加入量为0.97 kg/t,高炉煤气用量7.93 m3/t,电力单耗9.53 kWh/t。综合全年运行、折旧、人工及维修成本,最终核算出2022年二烧结活性炭烟气净化系统的综合成本与宝山基地仍采用半干法脱硫+SCR脱硝工艺的四烧结同期成本基本相当。

表4 2022年二烧结烟气净化系统物料消耗汇总Table 4 Material consumption of activated carbon flue gas purification of #2 sintering

4 问题及措施

二烧结活性炭烟气净化系统投运后,虽运行稳定可靠,但仍存在影响主线生产的问题,以下就主要问题及对应的解决措施作简要介绍。

4.1 吸附塔压差偏高

2021年末实施超低排放以来,随着系统喷氨量的增加,二期1#二级增压风机出口压力最高时达到4.0 kPa。吸附塔压差高严重限制了增压风机频率,从而影响烧结主线生产产量。

通过吸附塔开人孔测试塔内流速(共计开孔52个),发现1#二级吸附塔B处流速最低仅为4.41 m/s,远低于其他仓室。停机时进入区域内部,发现此处多孔板堵塞较为严重。对黏附于多孔板上的结晶物质进行化学分析后发现多为氯铵结晶、硫铵结晶(图6(a)),对此区域的进口烟气进行成分分析时发现大量氯离子。同时在定修时进入吸附塔前、中、后室检查时,发现1#二级吸附塔前室积料最为严重(图6(b)),经详细检查发现这是由于1#二级吸附塔喷氨格栅堵塞导致二级吸附塔前室烟气流速降低,从而连锁反应导致烟气中粉尘积聚在格栅板。

图6 多孔板与吸附塔前室堵塞情况Fig.6 Blockage condition of porous plates and adsorption tower

利用定修、年修等停机机会,对喷氨格栅、多孔板等区域进行彻底清理,并将这些区域的清理作业纳入为停机维修的常规项目,成功使得二级增压风机出口压力由4.0 kPa恢复至1.2 kPa。

4.2 富硫气体管道堵塞

解析塔富硫气体管道阀门处容易沉积活性炭粉尘与硫铵结晶混合物,导致富硫气体管道堵塞。2022年初烟气净化团队发现解析塔富硫气体出口压力由正常的(-200±100) Pa降低至-50 Pa左右,微负压状态会导致富硫气体长时间聚集在解析塔内部造成本体腐蚀,并且解析塔内部及管道活性炭粉不能及时抽走,造成管道和阀门堵塞严重,引发恶性循环。

经过烟气净化技术团队与设备部、设计院等多方讨论并确定技改方案,于2月末在解析塔至二级增压风机富硫气体管道处增加回流管,形成正常工况下烟气能从二级吸附塔至二级增压风机入口的回流状态。同时在回流管上加装回流阀,通过调整阀门开度,使得解析塔富硫气体至二级增压风机管道形成内循环通风状态,从而消除了活性炭粉聚集堵塞现象。除回流管外,在解析塔至制酸管道处增加破堵阀。正常运行状态下破堵阀保持常开状态,利用增压风机抽空气,从而保持旁路管道时刻有气流流动,也降低了管道堵塞风险。

通过加装破堵阀和回流管等改善措施,富硫气体压力由微负压状态恢复至(-200±100) Pa,气体管道堵塞情况明显改善,能保证制酸故障处理和定修热风炉熄火降温时烟气正常切至二级增压风机入口处。

5 结论

宝山基地二烧结采用了具有自主产权的两级活性炭吸附一体烟气净化设施,其工艺设计及生成实践情况表明:

(1) 系统运行情况稳定,效果优异。2022年SO2排放浓度仅为2.08 mg/m3,脱硫率可达99.79%,NOx出口浓度32.52 mg/m3,脱硝率90.35%,粉尘浓度0.63 mg/m3,二噁英排放浓度0.041 ngTEQ/m3。各项排放指标均满足上海市超低排放限值,且达到全国先进水平。

(2) 2022年系统的工序能耗为2.21 kgce/t,物料消耗中活性炭加入量为0.97 kg/t,高炉煤气用量7.93 m3/t,电力单耗9.53 kWh/t。活性炭烟气净化系统的综合运行成本为与半干法脱硫+SCR脱硝法基本相当。

(3) 自投产以来,活性炭烟气净化系统易出现吸附塔压差偏高、富硫气体管道堵塞等问题,可分别通过定期清理喷氨格栅、多孔板,以及加装破堵阀和回流管等措施加以改善,维护生产的稳定顺行。