1 000 MW超超临界机组脱硫旁路取消控制优化及试验

曹卫峰,祝建飞,徐晓辉,陈 梁,朱宇新,吴周晶

(1. 上海上电漕泾发电有限公司,上海 201507;2. 上海明华电力技术工程有限公司,上海 200090)

1 000 MW超超临界机组脱硫旁路取消控制优化及试验

曹卫峰1,祝建飞2,徐晓辉1,陈 梁1,朱宇新2,吴周晶2

(1. 上海上电漕泾发电有限公司,上海 201507;2. 上海明华电力技术工程有限公司,上海 200090)

某电厂1 000 MW超超临界机组进行脱硫系统旁路取消改造工程,拆除脱硫系统旁路烟道和挡板,使之成为锅炉烟气排放的唯一通路,提高脱硫装置使用率,确保尾部烟气进行脱硫处理。描述了脱硫旁路取消改造工程控制功能设计、逻辑组态、现场试验的工作情况,通过冷态试验验证了增压风机RB控制功能,并分析了增压风机停运后的烟道通流能力,给出了今后的优化改造建议。

脱硫旁路取消;控制优化;增压风机RB;通流能力

为进一步提高脱硫装置投运率,政府环保部门出台了相关规定,明确要求各发电集团下属火电厂应逐步拆除已建脱硫设施旁路烟道。某电厂1 000 MW超超临界机组利用设备检修期间进行脱硫系统旁路取消改造工程,拆除脱硫系统旁路挡板及净烟气挡板,从而使得机组在启停及各种运行工况下均保持烟气脱硫运行,以满足环保排放要求。为应对事故工况,还加装两路事故喷淋装置及相关阀门[1]。为此,一方面需在控制系统中对这些设备或阀门的增减进行相应组态修改;另一方面,考虑到脱硫旁路取消后,脱硫系统的保护更加重要,需对脱硫系统及其主要设备的保护进行重新梳理,以提高保护动作的必要性和可靠性。取消脱硫旁路后,机组风烟系统布置有取消增压风机( 引增合一) 和保留增压风机两种不同的方式[2]。在该电厂脱硫旁路取消改造中,采用保留2台增压风机的方案[3]。如果发生增压风机停运,则无法带高负荷运行,为此设计了增压风机RB控制功能,并进行了冷态试验,以验证增压风机RB控制功能,并测试冷态方式下增压风机通道的通流能力。

1 机组及设备概况

某电厂1 000 MW 超超临界火力发电机组,其锅炉为上海锅炉厂有限公司引进阿尔斯通技术生产的塔式直流锅炉,汽轮机为上海汽轮机有限公司引进西门子技术生产的单轴四缸四排汽凝汽式汽轮机。脱硫系统的烟气脱硫设备采用石灰石-石膏湿法、一炉一塔脱硫装置。每台锅炉配备两台50%容量的静叶可调引风机和两台50%容量的动叶可调增压风机,用于克服烟气在锅炉烟气系统及FGD装置系统内造成的烟气压降。引风机和增压风机串连布置,均设计在FGD装置进口原烟气侧(高温烟气侧)运行,如图1所示(虚线表示通过改造取消脱硫旁路)。

图1 引风机和增压风机布置示意图

2 脱硫系统控制优化

2.1 脱硫系统的保护梳理

取消脱硫旁路后,脱硫系统重要性提升,成为锅炉烟道的一部分,脱硫保护等同于锅炉MFT保护,为增加可靠性,对原先保护逻辑进行梳理和修改,取消了原先不合理的保护条件,对确需保留的重要保护增加冗余配置和判断,防止保护误动。 当脱硫保护条件触发后,发出脱硫系统跳闸信号,并通过三选二信号送至主机DCS触发锅炉MFT。

2.2 增压风机的保护梳理和控制优化

脱硫旁路取消后,增压风机是否能可靠运行非常重要,其重要性不亚于锅炉引风机。故对增压风机的保护逻辑进行了重新梳理,优化保护设置,增加冗余判断,以减少其保护误动概率,增加设备运行可靠性。

另外,脱硫旁路挡板取消后,增压风机为机组烟气的唯一通路。当增压风机全部停运后,必须快速打开增压风机的进出口挡板以及风机动叶。但原先的电动执行机构在关闭过程中收到开启指令时无法马上打开,必须全关到位后才能开启。通过更改执行机构的相关设置,使得增压风机的进出口挡板实现开优先,即在关闭过程中收到开启指令能马上打开,确保增压风机保持通路畅通。

增压风机和引风机串联布置,原先如增压风机控制不当造成入口压力异常波动时,可以开启脱硫旁路,现则会影响引风机控制,加大炉膛负压波动幅度,严重的话导致炉膛负压超限而锅炉MFT。为此增加了增压风机和引风机之间的协调控制功能,协调增压风机动叶和引风机变频或静叶开度之间的关系。另外,根据引风机、增压风机之间的出力分配来自动改变增压风机入口压力设定值,以提高运行经济性,提高事故工况下的炉膛负压控制品质。

3 增压风机RB功能设计

取消脱硫旁路挡板后,如果增压风机发生故障跳闸则机组无法维持高负荷运行,为此新增了增压风机RB功能,当增压风机故障跳闸后,按照一定速率快速减负荷,或者直接触发锅炉MFT。考虑到配置二台增压风机,且没有增压风机小旁路,RB功能设计如下:

(1)当机组负荷>500 MW,若发生一台增压风机停运,请求机组RB。同时跳闸的增压风机关闭导叶,关闭进出口挡板;运行的增压风机导叶超驰开启,之后再自动调节增压风机入口压力。

(2)当机组高于500 MW时,同时发生两台增压风机停运,由于没有增压风机小旁路,则触发MFT。

(3)当机组负荷<500 MW,一台增压风机已停运,若发生另一台增压风机停运时,则全开跳闸增压风机的导叶和入口、出口挡板门,保持一个通道通畅;保护开启另外一台已停运的增压风机进出口挡板及导叶,保持另外一台增压通路畅通。

(4)当机组负荷<500 MW,两台增压风机同时停运时,全开跳闸增压风机的导叶和入口、出口挡板门,保持两路通道通畅。

实际上同时发生两台增压风机故障跳闸的概率很小,实际运行中主要考虑两台运行时发生一台跳闸和低负荷下一台运行发生跳闸的工况。

4 控制功能冷态试验

控制功能试验主要分冷态和热态两大类,在锅炉冷态方式下,风机试转完成后,设计一系列试验项目来优化增压风机控制参数,验证增压风机RB控制回路是否正确,分析一台增压风机停运、增压风机全停以及关闭一侧增压风机通道后的烟气通流能力。

4.1 引风机—增压风机协调控制试验

取消脱硫旁路后,引风机和增压风机的串联协调控制显得更加重要,如果增压风机控制不当,会影响炉膛负压的控制,问题严重还会导致锅炉MFT。为此在优化增压风机控制后,对引风机—增压风机协调控制性能进行测试。试验时保持两台引风机、送风机、一次风机运行,并分别在一台增压风机运行和两台增压风机运行时,进行增压风机入口压力设定值扰动和风量扰动试验,以测试和优化控制性能。

增压风机入口压力设定值扰动试验:通过改变增压风机入口压力设定值,分析观察增压风机动叶开度、入口压力、引风机静叶、炉膛压力等参数的变化情况,并优化相关控制参数。单台增压风机运行时的试验曲线如图2所示,增压风机A运行且入口动叶投入自动,增压风机B停运,入口压力设定值分别为:-50、-150、-100、100 Pa和-100 Pa,增压风机入口实际压力能较好的跟随设定值变化。

图2 单台增压风机运行时设定值扰动试验

送风量改变扰动试验:在炉膛负压投入自动的情况下,改变送风量,分析观察引风机静叶开度、炉膛负压、增压风机动叶开度、入口压力等参数的变化情况,并优化相关控制参数。

两台增压风机运行时的试验情况见图2,试验时两台增压风机均投入自动,送风量约增加400 t/h(从2 083 t/h至2 461 t/h),入口压力最高升至337 Pa,炉膛负压最高至-25 Pa,最低至-254 Pa;之后再增加风量300 t/h(从2 461 t/h至2 812 t/h),入口压力最高至195 Pa,炉膛负压从-171 Pa到103 Pa,再到-85 Pa。然后送风量大幅减600 t/h左右(从2 876 t/h到2 224 t/h),入口压力从最低到-512 Pa,炉膛负压从-100 Pa最低到-518 Pa;最后再大幅增加送风量约700 t/h(从2 224 t/h到2 941 t/h),入口压力从最高到412 Pa,炉膛压力从-100 Pa到281 Pa。

送风量改变扰动试验,试验曲线如图3所示。炉膛负压投入自动,两台增压风机运行且动叶均投入自动,分析试验曲线和数据,可见在2 083 t/h到2 941 t/h多次大幅改变送风量时,增压风机动叶能较快响应,入口压力和炉膛负压的控制品质均能满足运行需求。

分析试验曲线和数据,可见在大幅改变送风量时,增压风机动叶能较快响应,入口压力和炉膛负压的控制品质均能满足运行需求。试验时也发现,在一台增压风机运行时,系统稳定性不如两台增压风机同时运行,尤其是在遇到大的扰动情况下,两者差异更加明显。

图3 两台增压风机运行时送风量扰动试验

4.2 一台增压风机RB模拟试验

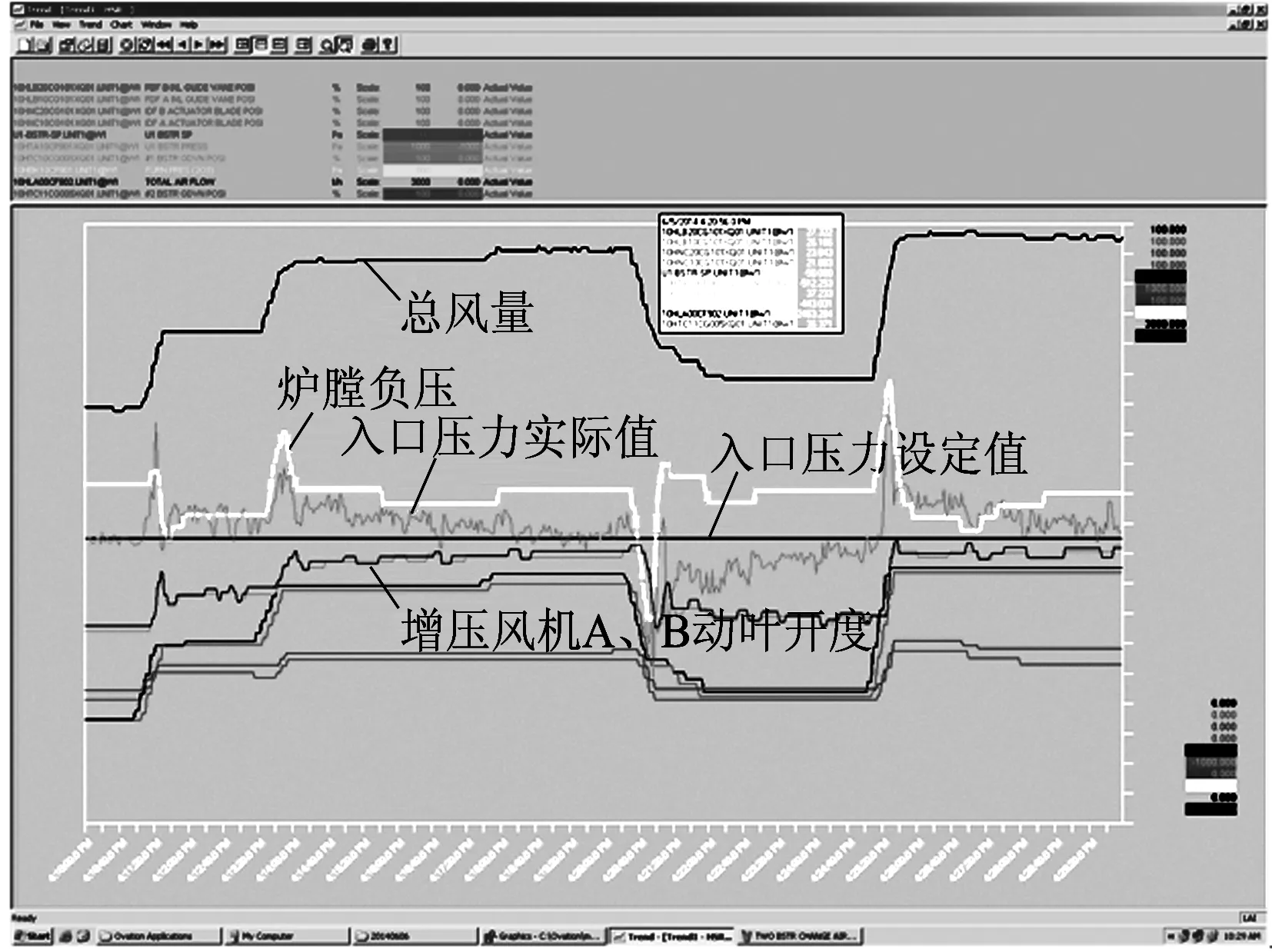

保持两台引风机、送风机、一次风机及两台增压风机运行,模拟高负荷下一台增压风机停运,触发机组RB,并跳闸相应磨煤机。

试验曲线如图4所示,试验前总风量2 471 t/h,增压风机动叶开度40%左右,其中增压风机A动叶开度38.8%,电流123.76 A;增压风机B动叶开度39.6%,电流127.0 A(对应热态工况下增压风机动叶开度和电流数据,此时增压风机相当于约50%机组负荷的出力)。增压风机B停运后发出RB信号,增压风机B动叶和进出口挡板迅速关闭,增压风机A动叶快速超驰开至83%左右,电流最大到310.3 A,入口压力快速升高至578 Pa,后最低至-672 Pa,炉膛负压升高至191 Pa,最低至-364 Pa,后恢复平稳。平稳时增压风机A动叶开度69.7%,电流205.2 A,入口压力-100 Pa。

试验时曾发生由于增压风机RB时动叶指令快速动作,而导致指令和反馈偏差大切除自动的现象,后通过逻辑修改解决了这一问题。RB模拟试验也表明,增压风机RB的信号发出和动作基本正常,一台增压风机跳闸后,入口压力设定值自动变为100 Pa,实际入口压力和炉膛负压的控制品质能够满足实际运行需求。

图4 增压风机B停运模拟RB发生的试验曲线

4.3 两台增压风机跳闸模拟试验

保持两台引风机、送风机、一次风机及一台增压风机运行,再次停运剩下的一台增压风机,考察两台增压风机全停时的烟气通流能力以及控制功能是否正确实现。

试验曲线如图5所示,试验前只有增压风机A运行,总风量1 407 t/h,增压风机A动叶开度41.5%,电流123.9 A。增压风机A停运后,自动全开增压风机A动叶,同时自动打开增压风机B通道,即自动开启增压风机B进出口挡板和动叶。增压风机A停运后,入口压力从-100 Pa到-18 Pa再到-345 Pa,送风量不变时,最终入口压力维持在164 Pa左右。之后逐渐增加总风量到2 335 t/h,入口压力升高到660 Pa左右。

在这一过程中炉膛负压投入自动,变化不大,两台引风机静叶会逐渐开大,从试验前12%左右开大到26%左右,引风机电流从289 A逐渐升高到315 A。

从总风量数据,并结合冷态、热态差异比较可推断,在两台增压风机全停时,保持通道畅通,依靠引风机出力,也能维持50%左右的机组负荷,甚至更高。

图5 两台增压风机全停后的试验曲线

4.4 关闭一台增压风机通道试验

在两台增压风机全停后,再关闭一侧增压风机进口挡板,观察只保留一侧增压风机通道时的烟气通流能力,为再次启动增压风机获取试验数据。

试验曲线如图6所示,试验前总风量1 574 t/h,增压风机入口压力212 Pa,试验开始后先逐渐关小增压风机A动叶,动叶全关后,增压风机入口压力最高到427 Pa,后下降到343 Pa。接着开始关闭进口挡板,进口挡板全关后入口压力显著升高至805 Pa,之后再关闭出口挡板,此时入口压力无明显变化。

然后再逐渐加大送风量,最高达2 040 t/h,此时增压风机入口压力为1 450 Pa左右。根据这一总风量数据,并结合冷态、热态差异比较可推断,在只有一侧增压风机通道畅通的情况下,依靠引风机出力,约能带40%左右的机组负荷。在实际运行中如果发生两台增压风机全停,按照目前的启动方式(开启增压风机出口挡板、关闭增压风机入口挡板)需要先关闭一侧增压风机通道,故需将机组负荷减至约40%左右,然后再启动一台增压风机。另外,也可以研究入口挡板全开而动叶全关的启动方式是否可行,这样在较高的负荷下也能完成增压风机启动。

图6 关闭增压风机A动叶和进口挡板后的试验曲线

5 控制功能热态试验

在锅炉点火后热态方式下,设计一系列试验项目来优化增压风机控制参数,验证增压风机RB控制回路是否正确,分析一台增压风机停运、增压风机全停以及关闭一侧增压风机通道后的烟气通流能力。

5.1 热态下引风机-增压风机(一台)协调控制试验

保持两台引风机、送风机、一次风机及一台增压风机运行,进行增压风机入口压力设定值扰动试验:

通过改变增压风机入口压力设定值,分析观察增压风机动叶开度、入口压力、引风机静叶、炉膛压力等参数的变化情况,并优化相关控制参数。试验曲线如图7所示,增压风机A运行且入口动叶投入自动,增压风机B停运,入口压力设定值分别为: 150、-50、150 Pa和-50 Pa,增压风机入口实际压力能较好的跟随设定值变化。

图7 单台增压风机运行时设定值扰动试验

5.2 热态下引风机—增压风机(两台)协调控制试验

再开启一台增压风机,保持两台引风机、送风机、一次风机及两台增压风机运行,分别进行以下试验:

增压风机入口压力设定值扰动试验:通过改变增压风机入口压力设定值,分析观察增压风机动叶开度、入口压力、引风机静叶、炉膛压力等参数的变化情况,并优化相关控制参数。试验曲线如图8所示,增压风机A、B同时运行且均投入自动,入口压力设定值分别为:-50、150、-50 Pa,增压风机入口实际压力能较好的跟随设定值变化。在这一过程中,炉膛负压投入自动控制,变化不大。

图8 两台增压风机运行时设定值扰动试验

6 结语

通过一系列工作,机组已实现无脱硫旁路运行,并优化设计了脱硫系统及重要辅机的保护逻辑,提高脱硫系统及设备的运行可靠性。重新设计了增压风机RB逻辑,并通过冷态试验验证,机组已基本具备增压风机RB控制功能。对增压风机入口压力控制进行了优化,提高了入口压力及炉膛负压控制品质,满足机组正常运行需求。通过冷态模拟试验,两台增压风机全停约能维持50%左右的机组负荷,即使完全关闭一侧增压风机通道,也能约维持40%左右的机组负荷。

建议今后开展以下工作:利用合适机会重新分配增压风机相关的I/O通道,增加两台增压风机的冗余可靠性。利用合适机会进行增压风机热态RB试验,以进一步验证和优化增压风机RB控制功能。进一步分析论证增压风机通路通流能力,以及增压风机全停后再次启动方式,并做好故障恢复预案。

[1] 戴航丹,罗志浩,柳卫荣,等.取消FGD旁路档板后提高发电机组运行可靠性的探讨 [J].浙江电力,2013(7):46-48.

DAI Hang-dan, LUO Zhi-hao, LIU Wei-rong, et al. Discussion on generator units reliability improvement after abolition of FGD bypass damper[J]. Zhejiang Electric Power,2013(7):46-48.

[2]祝建飞.上海上电漕泾发电有限公司1号机组锅炉取消脱硫旁路挡板DCS组态修改及试验报告[R].上海明华电力技术工程有限公司,2014.

[3]姚 峻,祝建飞,沈建峰,等. 脱硫旁路取消后的风烟系统可靠性提高 [J].华东电力,2014,42(7):1465-1467.

YAO Jun, ZHU Jian-fei, SHEN Jian-feng, et al. Reliability improvement of flue gas system after desulphurization passby cancellation[J]. East China Electric Power,2014,42(7):1465-1467.

(本文编辑:严 加)

Optimization and Test of Desulfurization Bypass Cancellation Control in 1 000 MW Ultra Supercritical Unit

CAO Wei-feng1, ZHU Jian-fei2, XU Xiao-hui1, CHEN Liang1, ZHU Yu-xin2, WU Zhou-jing2

(1. Shanghai Shangdian-Caojing Power Generation Co., Ltd., Shanghai 201507, China; 2. Shanghai Minghua Electric Power Technology & Engineering Co., Ltd., Shanghai 200090, China)

A reconstruction project of desulfurization bypass damper cancellation has been completed in a 1 000 MW unit of Shanghai Shangdian-Caojing Power Plant. In the project, the desulfurization bypass and clean gas dampers were dismantled while two emergency spraying devices and one compressing air purging valve were installed. This paper mainly describes the work process of this reconstruction project, including control function design, logic buildup and on-site test. Through the cold test, the control function of booster fan runback was verified and the flow capacity of flue gas passage after booster fan′s stopping was analyzed. Finally, the suggestions for further optimization are put forward.

desulphurization bypass cancellation; control optimization; booster fan runback; flow capacity

10.11973/dlyny201506028

曹卫峰(1972),男,工程师,主要从事火电厂设备维护,技术改造等管理工作。

TM621.6

A

2095-1256(2015)06-0869-05

2015-09-17