热处理工艺对膨胀管组织和力学性能的影响

朱兴华,董晓明,高 展

(宝山钢铁股份有限公司 1.钢管条钢事业部,上海 201900; 2.中央研究院,上海 201999)

1 概述

可膨胀套管技术是当前油气井工程领域内的重大高新技术之一,具有优化井深结构、降低钻采成本、节约作业时间和提高单井产量等优势,可广泛用于钻完井、采油和修井作业中,被称为“21世纪石油钻采领域中的一次技术革命”[1-2]。可膨胀套管是一种由特殊材料制成的金属钢管,具有良好的塑性,在井下可通过机械或液压的方法使可膨胀套管在直径方向膨胀10%~30%,同时在冷作硬化效应下提高自身刚性。壳牌公司和哈利伯顿公司联合成立Enventure公司,研发和推广可膨胀套管技术,具有较好的发展前景。Enventure公司在国内胜利油田进行了两口井的膨胀套管固井完井试验,一次性膨胀长度为398 m,成功完成了膨胀套管作业,成为世界第200口和第201口膨胀套管井。至今为止,Enventure公司已在全球建设了209口膨胀套管作业井,累计膨胀管长度为62 862 m,膨胀接头共计5 417个。

可膨胀套管在服役的过程中要承受巨大的外压力,因此用作膨胀管管体的材料首先要具备较高的强度及较强的抗挤压能力,同时为了满足管体膨胀过程中的大变形要求,膨胀管材料自身还应具备优良的延伸性能。为此,许多学者对钢的微观组织结构,对膨胀管的力学性能进行了大量的研究,CABALLERO等[3]指出,硬相+软相+过渡相的多相组织结构在提高钢材综合力学性能方面的作用十分显著,同时获得了高强度和高塑性。

本文在国内外研究成果的基础上,研究了可用于膨胀管的新钢种和热处理工艺,并对其微观组织进行了表征,以求揭示材料的微观组织结构与力学性能的关系,从而为高性能膨胀管技术的研究和发展提供组织调控方向的借鉴和参考。

2 试验材料与方法

试验用膨胀管的材料采用真空感应炉冶炼并浇铸成钢锭,化学成分如表1所示。试验钢经真空冶炼之后浇铸到模具中,铸锭在1 250 ℃保温2 h后在1 200~900 ℃范围内锻造成180 mm×120 mm×200 mm的锻坯。锻坯经过轧制及热处理工艺(将试样V1、V2、V3分别在900、790、810 ℃保温30 min后淬火至室温,然后再加热到690 ℃保温50 min后空冷)处理后进行力学性能检测。

表1 化学成分Table 1 Chemical composition 单位:%

试样经过抛光后用4%硝酸酒精溶液腐蚀,再用光学显微镜观察金相组织。采用光学显微镜、电子探针、EVO MA25扫描电镜和JEM 2100F透射电镜对试样进行微观组织分析。拉伸性能采用圆棒试样通过MTS 810-15试验机测试,冲击性能采用JBN-300B设备,根据ASTM A370—2010标准测试材料的夏比V型缺口冲击功,试样尺寸为10 mm×10 mm×55 mm。

3 试验结果及分析

3.1 力学性能

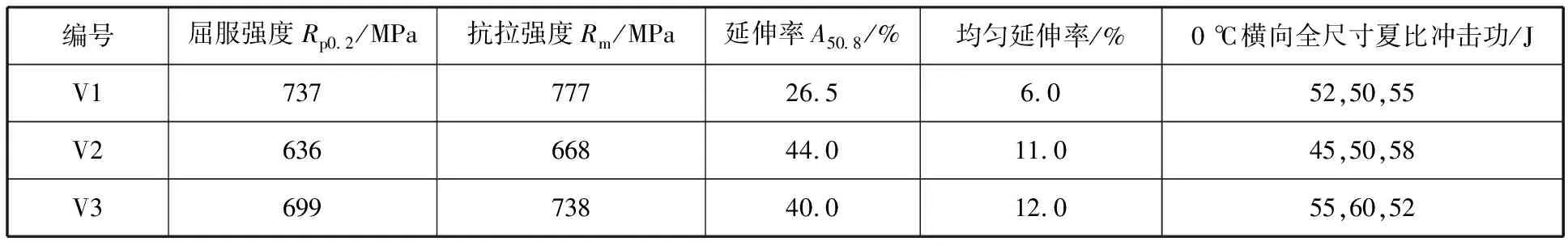

表2为试验钢经不同温度热处理后的拉伸性能(未预变形)。由表2可知,V1的屈服强度、屈强比较高,冲击韧性也略高于V2和V3,而延伸率和均匀延伸率均低于采用两相区淬火的V2和V3。V2和V3屈服强度随着临界热处理温度的升高而降低,而抗拉强度则随着临界热处理温度的升高出现了增大的现象。

膨胀套管膨胀施工时需要保证更低的屈服强度和更好的变形能力,膨胀后需要保证较高的强度以获得良好的抗挤毁性能,因此对V1~V3试验钢采用预变形来模拟套管膨胀施工,研究材料变形后的力学性能。膨胀管一般膨胀量在10%以上,因此V1~V3试验钢的预变形量为10%,表3为V1~V3试验钢预变形后的力学性能。

表2 V1~V3试验钢预变形前的力学性能Table 2 Mechanical properties of non-deformed steels of V1~V3

从表3可知,预变形10%的试样屈服强度显著提升,均达到90 ksi (1 ksi = 6.895 MPa)钢级以上,其中V1钢的屈服强度和抗拉强度最高,但是其延伸率较V2钢种和V3钢种显著降低。在冲击韧性指标上3种钢未有显著差异。

表3 V1~V3试验钢预变形后的力学性能Table 3 Mechanical properties of deformed steels of V1~V3

3.2 金相组织分析

图1为试验钢经不同热处理后的金相组织。可以看出,V1试样在900 ℃完全奥氏体化淬火+回火后的组织主要为回火索氏体,而经过两相区热处理后的V2和V3组织为回火索氏体+铁素体+残余奥氏体+少量粒状贝氏体。随着两相区淬火温度的提高,V3贝氏体的板条结构更加清晰。临界区淬火是一个逆相变过程,随着淬火温度的升高,逆转变的奥氏体逐渐增多,淬火后所形成的新生马氏体/贝氏体也逐渐增多,板条结构越来越清晰。

图1 不同热处理试样金相组织Fig.1 Microstructure of specimens with different heat treatment

对试验钢采用热膨胀法检测其热轧和两相区淬火后试样的相变点。热轧态试样马氏体向奥氏体转变的开始温度Ac1为710 ℃,而经过两相区淬火之后试样的Ac1降低至680 ℃。Ac1降低的原因是在两相区淬火过程中,发生了合金元素的再分配,合金元素富集的区域相变温度降低,同时有利于提高逆相变奥氏体的稳定性。因此V2和V3在进行回火热处理时回火温度高于Ac1,因此发生了马氏体向奥氏体的逆转变。

V2试样的临界淬火温度较低,形成的奥氏体含量较少,奥氏体淬火后形成马氏体,在回火过程中马氏体形成逆变奥氏体;V3试样的临界淬火温度较高,形成的奥氏体含量较多,奥氏体淬火后形成马氏体,因此在回火过程中形成的逆变奥氏体也就更多。此种逆变奥氏体在后续的冷却过程中部分转化为贝氏体,部分保留下来成为残余奥氏体,有利于提高材料的塑性。

3.3 残余奥氏体组织分析

图2为在不同临界温度下淬火后试样的EBSD图像,图中红色区域代表残余奥氏体。由图2可知,随着临界淬火温度升高,V1~V3试样中残余奥氏体的含量逐渐增多,采用两相区淬火的试样残余奥氏体含量高于完全奥氏体化淬火的试样。图2的黑色线代表取向差大于15°的大角度晶界,可以看到残余奥氏体主要分布在取向差较大的大角度晶界上,这是因为大角度晶界上能量较高,逆转变奥氏体容易在此形核长大[4]。

对两相区热处理后的V3试样进行精细结构观察,相应的TEM组织表征结果见图3。可以看出,组织中铁素体基体占很大比例,同时条状残余奥氏体与基体相间分布,厚度约为几十纳米,见图3(a)~(b);同时,也观察到少量部分尺寸较大的粗大板条状残余奥氏体,如图3(c)所示,其板条宽度约460 nm。此外,还观察到块状奥氏体,可确定块状残余奥氏体主要分布在原奥氏体晶界及贝氏体板条群边界处,通常,晶界处是热处理过程中逆转变奥氏体形核的位置。

图2 不同热处理后试样的EBSD图像Fig.2 EBSD images of specimens with different heat treatment

图3 热处理后的V3试样TEM图像Fig.3 TEM images of V3 specimen after heat treatment

用TEM-EDS 对V3两相区热处理后的组织进行微区成分分析,微区组织形貌和Mn元素面扫描结果如图4(a)和(b)所示,采用EDS测定薄膜状残余奥氏体(001位置)与周围铁素体基体中(002位置)Mn的含量分别为4.47%和0.71%,与设计成分中的Mn含量相比,奥氏体相中的Mn含量大大增加,Mn元素含量在奥氏体与铁素体中比例为6∶1。证实了经过临界区热处理后,逆转变形成的残余奥氏体从邻近的铁素体、奥氏体中富集了大量的Mn元素,极大地提高了其稳定性,因此可以稳定至室温。

根据以上分析结果,采用两相区热处理工艺的V2和V3试样呈现出由回火索氏体、残余奥氏体、铁素体所组成的复相组织结构,这种多相组织结构能够细化材料的有效晶粒尺寸,从而有利于改善材料的塑韧性,其中回火索氏体能够改善材料的韧性,碳化物同时起到析出强化作用,可以提高材料的抗拉强度,使膨胀管具备较好的抗挤毁、抗内压等实体力学性能;由于回火索氏体和相变诱发马氏体(形变过程中由残余奥氏体转变而来)的共同作用,V2和V3钢具备了600 MPa以上的高屈服强度;大量弥散分布的小尺寸铁素体晶粒的存在,则保证了该类钢具有较低的屈服强度,并同弥散分布的过渡相残余奥氏体共同提高了钢的延伸性能,这应该就是该类材料具备优良的均匀延伸率的一个重要原因,同时铁素体组织可以降低材料的屈服强度,在较低的外应力下发生塑性形变,有利于降低膨胀管作业压力要求。而V1钢采用的是完全奥氏体化热处理工艺,回火之后的金相组织为回火索氏体单一组织,残余奥氏体组织含量较少,相变诱发马氏体的作用较小,导致其强度较高,而均匀延伸率较低,不适合做膨胀管的材料。

4 结论

(1) 试验钢采用两相区淬火时合金元素富集在马氏体中,在随后的高温回火过程中,富集合金元素的马氏体发生逆转变,同时在奥氏体中富集更多的合金元素,提高了逆转变奥氏体的稳定性,从而使其可以在室温或者更低的温度稳定存在。

(2) 室温条件下,采用两相区淬火+高温回火的试验钢中获得回火索氏体+富碳马氏体/贝氏体+少量铁素体的复相组织+残余奥氏体,较高的残余奥氏体使得试验钢可以获得较高的塑性,有利于膨胀管在膨胀施工过程中的均匀变形。

(3) 采用两相区淬火+高温回火的试验钢的均匀延伸率达到20%以上,延伸率达到40%以上,同时具有良好的冲击韧性,预变形10%后屈服强度达到了90 ksi,适合用于高膨胀量的膨胀套管产品。

图4 热处理后的V3试样TEM-EDS表征结果Fig.4 TEM-EDS test results of V3 specimen after heat treatment