宝钢烧结脱硫灰在蒸压加气混凝土试点应用研究

徐 兵,董庆广

(1.宝武集团环境资源科技有限公司,上海 201900; 2.上海市建筑科学研究院有限公司,上海 201108)

干法和半干法脱硫工艺由于脱硫效率高、工艺流程短、占地面积小、控制简单等优点,被广泛应用于我国电厂烟气脱硫和钢铁企业烧结烟气脱硫,脱硫剂多采用消石灰或石灰石粉。烟气脱硫产生的脱硫灰主要组分通常有亚硫酸钙、碳酸钙、硫酸钙、游离氧化钙、氢氧化钙等,其特性大大限制了在传统建材领域的规模化利用。目前国内主要以矿井回填、砌块制品、路基材料、土体固结材料、沥青填料等利用为主,但只能消纳部分脱硫灰,脱硫灰仍有大量堆存。在脱硫灰应用于蒸压加气混凝土砌块方面,我国做了大量应用研究。郭幻等[1]研究了烧结脱硫灰复掺粉煤灰等制备蒸压加气混凝土砌块的可行性;梁宝瑞等[2]采用脱硫灰作为蒸压加气混凝土砖块中的钙质材料,掺入经过预处理后的脱硫灰,砖块的抗压强度会有明显的提高;苏清发等[3]以脱硫灰作为主要原料,通过配方优化设计及对生产工艺参数进行调整,解决了层裂、龟裂、强度低等技术瓶颈问题;聂聪[4]针对武钢烧结脱硫灰,通过正交试验得到各种因素对于蒸养砖强度的影响,蒸养砖在最佳配比时抗压强度可达14.0 MPa。

各单位的脱硫灰即使采用相同的工艺设备,也会因烟气、生产操作等不同而性能各异。为拓展宝钢烧结脱硫灰的利用途径,宝武环科和上海建科院合作开展了宝钢烧结脱硫灰在蒸压加气混凝土应用的研究工作。研究发现掺入烧结脱硫灰会影响加气混凝土的微观结构,适量烧结脱硫灰可增加托贝莫来石结晶度,提高加气混凝土强度;过量烧结脱硫灰会使体系内碱度增大,使得托贝莫来石的生成条件和结晶度较差,是造成加气混凝土强度降低的原因之一。实验室研究结果表明烧结脱硫灰掺量为0~30%时,10%为最佳掺量,且抗压强度和干密度符合 GB/ T 11968—2020中 A3.5 B06 级合格品的要求[5]。研究还进行了0~30%烧结脱硫灰掺量的蒸压加气混凝土耐久性能研究,包括吸水性、抗冻性、抗碳化性、干湿循环性能和干燥收缩5种性能。基于以上实验室研究工作,进一步选择江苏某加气混凝土制品企业开展烧结脱硫灰在蒸压加气混凝土试点应用研究,烧结脱硫灰掺量控制在≤20%。

1 原材料

宝钢烧结脱硫灰物理性能如表1所示,化学成分见表2。水泥、石灰、粉煤灰、脱硫石膏、砂等由生产企业提供。

表1 烧结脱硫灰物理性能Table 1 Physical properties of sintered desulfurization ash

表2 烧结脱硫灰化学成分 Table 2 Chemical composition of sintered desulfurization ash 单位:%

2 生产工艺流程

江苏某加气混凝土制品企业生产工艺流程见图1(a)~(h)所示。

图1 蒸压加气混凝土生产流程Fig.1 Production process of autoclaved aerated concrete

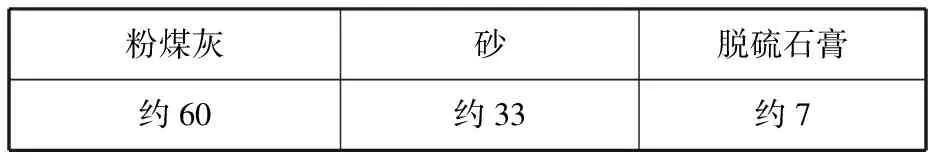

试点企业蒸压加气混凝土常规基准配合比见表3,浆体内加入的常规料浆配合比见表4。试点生产时烧结脱硫灰经称量、磨细后打入料浆池,即烧结脱硫灰取代料浆中的粉煤灰、砂和脱硫石膏等原料。

表3 常规基准配合比Table 3 Routine base mix ratio 单位:%

表4 料浆组成Table 4 Slurry composition 单位:%

3 烧结脱硫灰在蒸压加气混凝土试点应用研究

3.1 第一阶段试点应用试验

第一阶段试点应用试验按照烧结脱硫灰掺量从低到高逐步提高的方式,分析烧结脱硫灰掺量对蒸压加气混凝土发气、强度、密度等性能的影响,为试点企业合理使用烧结脱硫灰生产A3.5 B06 级产品提供依据。按试点企业生产经验,采用检测出釜密度、出釜强度的方式以尽快得到试验数据,便于指导和调整后续试验。

3.1.1 烧结脱硫灰掺量2%

试点组中烧结脱硫灰掺量占总干料2%,烧结脱硫灰磨细后加入料浆池中,经计算,每立方米蒸压加气混凝土制品可消耗约15 kg脱硫灰。生产过程中,料浆温度设定为57 ℃,倒入模车的2/3高度进行发气,20~30 min发气完全,经过2.2 h可达到切割强度。与未掺入烧结脱硫灰的基准组对比,加入烧结脱硫灰的料浆发气高度高出2 cm。说明加入烧结脱硫灰后有利于改善料浆的发气,主要原因是加入烧结脱硫灰可提高料浆早期流动性。

试点组加气混凝土出釜密度为870 kg/m3,出釜强度为2.2 MPa;基准配合比生产的加气混凝土出釜密度为844 kg/m3,出釜强度为1.7 MPa。掺加2%烧结脱硫灰的加气混凝土出釜密度和出釜强度均有所提高,主要是因为烧结脱硫灰的放热加快料浆硬化的能力要优于其减缓料浆稠化的能力。

3.1.2 烧结脱硫灰掺量7%

本批次基准配合比见表5。试点组烧结脱硫灰占总干料的7%,每立方米制品可消耗约40 kg烧结脱硫灰。

表5 烧结脱硫灰掺量7%时基准配合比Table 5 Base mix ratios of sintered desulfurization ash content at 7% 单位:kg

烧结脱硫灰磨细后加入新料浆,发气情况比基准配合比(未掺烧结脱硫灰)的要好,说明加入7%烧结脱硫灰后仍有利于料浆的发气,经过2.5 h可达到切割强度。

试点组加气混凝土出釜密度为900 kg/m3,出釜强度为2.9 MPa;基准配合比生产的加气混凝土出釜密度为830 kg/m3,出釜强度为2.3 MPa。可看出掺加7%烧结脱硫灰的加气混凝土出釜密度和出釜强度均有所提高,说明此时烧结脱硫灰的放热加快料浆硬化的能力仍优于其减缓料浆稠化的能力。

3.1.3 烧结脱硫灰掺量16%

本次基准配合比见表6,试点组中烧结脱硫灰占总干料的16%,每立方米制品可消耗约100 kg烧结脱硫灰。

表6 烧结脱硫灰掺量16%时基准配合比Table 6 Base mix ratios of sintered desulfurization ash content at 16% 单位:kg

将烧结脱硫灰磨细后加入新料浆里,浇筑后发气情况良好,见图2。掺加16%烧结脱硫灰后仍有利于料浆的发气,经过2.6 h可达到切割强度,满足生产线要求。

本次试点组加气混凝土出釜密度为825 kg/m3,出釜强度为2.4 MPa;基准配合比生产的加气混凝土出釜密度为860 kg/m3,出釜强度为2.5 MPa。可看出掺加16%烧结脱硫灰对加气混凝土强度和密度无明显影响。

随着烧结脱硫灰掺量由2%增加到16%,料浆的硬化时间由2.2 h增加到2.6 h,说明烧结脱硫灰掺量的增加会延长料浆的硬化时间,但仍能满足试点企业生产所需的2.5~3 h硬化时间要求。

图2 掺加16%烧结脱硫灰加气混凝土发气情况Fig.2 Gas generation of autoclaved aerated concrete with 16% sintered desulfurization ash

3.2 第二阶段试点应用试验

基于第一阶段试点试验情况及提高烧结脱硫灰掺量的目的,决定第二阶段试点试验烧结脱硫灰掺量控制在占总干料的15%~20%,安排浇筑两个模车生产A3.5 B06 级产品;减少料浆的水泥和石灰掺量,略增静停时间。试点试验结果如表7所示。

从表7可知,16%、18%掺量的烧结脱硫灰制备蒸压加气混凝土的发气时间、出釜密度和导热系数与基准对比无明显差异,出釜强度还分别提高12%和20%。

表7 蒸压加气混凝土性能Table 7 Performance of autoclaved aerated concrete

4 烧结脱硫灰在蒸压加气混凝土中的应用机理

采用X射线衍射仪分析在总干料中不同掺量烧结脱硫灰对蒸压加气混凝土物相组分的影响。如图3所示,烧结脱硫灰加气混凝土的主要组分为托贝莫来石、SiO2、C-H-S和CaCO3。对比0~20%烧结脱硫灰的托贝莫来石特征峰,10%烧结脱硫灰峰值最大,说明适量的烧结脱硫灰会促进托贝莫来石的形成,从而提升强度;但加入过多的烧结脱硫灰不再利于托贝莫来石的生成,反而会使得托贝莫来石的总特征峰值略微下降。

图4(a)~(c)为0~20%烧结脱硫灰掺量的加气混凝土微孔结构,10%烧结脱硫灰加气混凝土的孔壁较厚,孔结构较小且分布均匀;但20%烧结脱硫灰加气混凝土的孔壁变薄,部分孔结构形状不规则,同时出现了连通孔与毛细孔。图4(d)~(f)为0~20%烧结脱硫灰掺量的加气混凝土SEM图,托贝莫来石晶体形状主要为棒状和针状,未掺烧结脱硫灰的加气混凝土的托贝莫来石与结晶度较差的C-S-H胶结在一起,形成较紧密的网状结构。掺加10%烧结脱硫灰后C-S-H和托贝莫来石的数量增多,结晶度有所提高,填补了晶体结构之间的孔隙,从而使得加气混凝土的强度提高;掺加20%烧结脱硫灰后会有明显的片状Ca(OH)2团簇出现,说明此时Ca(OH)2未反应完全,从而降低了托贝莫来石的数量,可导致加气混凝土强度的下降。

图3 不同烧结脱硫灰掺量的加气 混凝土XRD图谱Fig.3 XRD patterns of autoclaved aerated concrete with different sintered desulfurization ash content

图4 不同掺量烧结脱硫灰的加气混凝土微观结构Fig.4 Microstucture of autoclaved aerated concrete with different sintered desulfurization ash content

5 烧结脱硫灰应用经济和环境效益分析

据试点企业2021年初步测算,如烧结脱硫灰按30元/t计,根据蒸压加气混凝土试生产试验取得结果,按烧结脱硫灰在总干料中掺量15%计,可节约生产成本≥10%,具有较好的经济效益。

另一方面,按烧结脱硫灰在总干料中掺量为15%计算,每立方米制品消耗烧结脱硫灰≥80 kg;按一条蒸压加气混凝土产线生产能力为30万m3/a计,则可消纳烧结脱硫灰≥24 000 t/a,可实现部分宝钢烧结脱硫灰稳定的资源化利用,也可节约天然砂石资源,具有生态环境效益。

6 结论

(1) 掺入适量的烧结脱硫灰,可提高蒸压加气混凝土发气程度,对加气混凝土抗压强度有一定的改善作用,力学性能和切割时间均满足试点产线要求。

(2) 相比于空白组(不掺加烧结脱硫灰),掺入适量烧结脱硫灰的蒸压加气混凝土具有较高含量的托贝莫来石,且结晶度有所提升,具有更高的强度。

(3) 掺入15%宝钢烧结脱硫灰的蒸压加气混凝土可节约生产成本≥10%,具有较好的经济效益;每立方米制品消耗烧结脱硫灰≥80 kg,可实现部分宝钢烧结脱硫灰稳定的资源化利用,也可节约天然砂石资源,具有生态环境效益。