高强镀锌板冲压脱锌原因分析

高兴健,刘少先,王俊峰,杨继武

(宝钢湛江钢铁有限公司制造部,广东湛江 524000)

近年来,随着汽车轻量化的深度进行,以及人们对汽车节能减排、高安全性的要求,采用高强钢代替传统钢材实现汽车车身轻量化和提高安全性成为一项重要措施[1]。为了提高钢材强度,在材料设计时添加较多Si、Mn等合金元素,这些合金元素在退火过程中会发生选择性氧化[2],合金元素在钢板表面富集,降低钢板与镀液之间的润湿性,因此生产高强热镀锌板除面对性能要求外,还面对表面质量和锌层附着性的巨大挑战。在生产实践中,为改善可镀性和附着性,通常采用预氧化的方式,使外氧化转变为内氧化,以提高锌层和基板之间的结合力,但由此也会出现预氧化不足或过度的问题。

在冲压高强镀锌板时,遇到一个较大的问题为脱锌。脱锌的原因有很多,本文对生产中遇到的3类典型脱锌零件进行分析,结合微观特征和生产工艺,找到了其发生的主要原因,为生产提供指导。

1 试验材料及方法

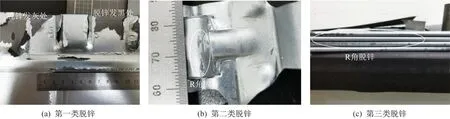

试验材料为在冲压或折弯时发生脱锌的高强热镀纯锌板,材料的生产流程为炼钢→热轧→酸轧→连续退火→镀锌,表1为试验材料的化学成分。第一类脱锌如图1(a)所示,脱锌现象较严重,在切边和折弯处表面锌层大面积脱落,宏观可见脱落处存在发黑和发灰两种不同的颜色;第二、第三类脱锌如图1(b)、(c)所示,均在折弯R角处发生脱锌。第一类脱锌零件采用XRD衍射仪分析板面物相,并采用场发射扫描电镜分析脱锌处形貌和成分,切割制备截面样品,分析Zn—基板界面特征;第二类脱锌零件采用场发射扫描电镜分析脱锌处形貌和成分,切割制备截面样品,分析Zn—基板界面特征;第三类脱锌零件采用场发射扫描电镜分析脱锌处形貌和成分,并使用质量分数17%的HCl水溶液溶解锌层至抑制层,分析抑制层形貌和成分。

表1 试验试样化学成分Table 1 Chemical compositions of test specimens 单位:%

图1 脱锌件的宏观形貌Fig.1 The macromorphology of test specimens

2 试验结果

2.1 第一类脱锌

2.1.1 XRD物相分析

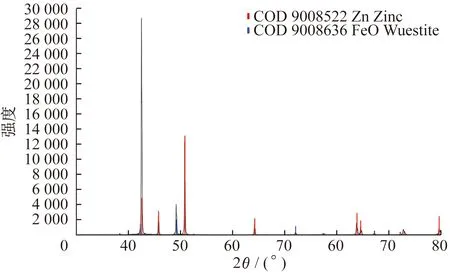

采用XRD衍射仪分析脱锌零件表面物相,如图2所示。该板面表面物相为Zn和FeO相,未探测到Fe相,在锌层和基板的界面存在着一层FeO。正常镀锌板表面物相应为Zn和Fe相,由于材料在镀锌前会经历酸洗—退火阶段,表面基本不会存在FeO,因此该异常可能是脱锌的主要原因。

2.1.2 表面形貌分析

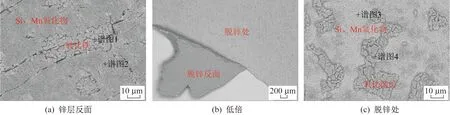

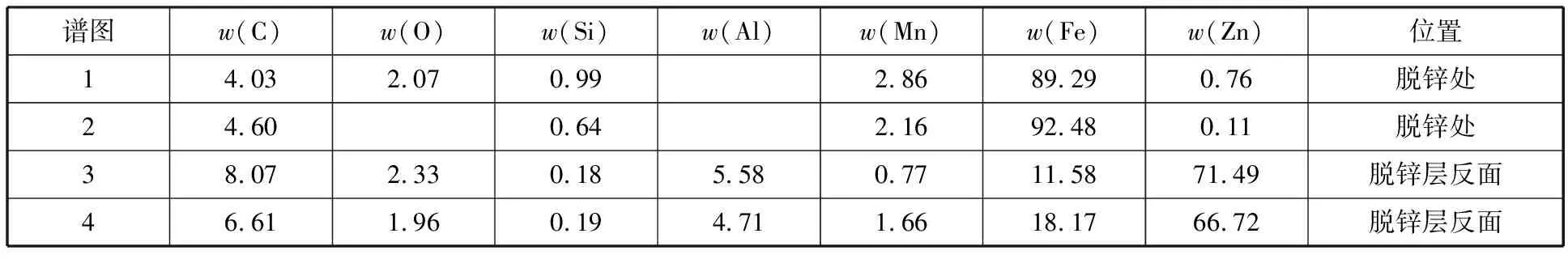

图3为脱锌后发灰位置的扫描电镜分析结果,其成分如表2所示。脱锌反面存在两种成分特征,从锌层到基板界面处分别为疏松的氧化铁层和致密的Si、Mn氧化物层,未检测到Zn元素,如图3(a)所示。由此可见,锌层下方存在

图2 表面物相分析结果Fig.2 Results of surface phase analysis

较厚的氧化铁层,而脱锌后的基板表面存在着对应的Si、Mn氧化物层和氧化铁层,如图3(c)所示。

图4为脱锌后发黑位置的扫描电镜分析结果。脱锌后基板表层基本全是疏松的氧化铁层,无Si、Mn氧化物层,而边缘残留锌层的地方还可以观察到一层薄薄的还原铁层。由此可以看出,脱锌后发灰和发黑只是脱锌在界面处发生的位置差异。发灰处脱锌发生在氧化铁层和Si、Mn氧化物层之间,由于Si、Mn氧化物层较致密,对光线反射较强,因此宏观看着发灰;发黑处脱锌发生在氧化铁层内部,由于氧化铁层较疏松,对光线的反射能力弱,因此宏观看着发黑。

图3 发灰处基板表面SEM图Fig.3 SEM micrographs on the grey area of the substrate

表2 第一类脱锌处表面成分 Table 2 The surface compositions of the first type of dezincification 单位:%

图4 发黑处基板表面SEM图Fig.4 SEM micrographs on the black area of the substrate

2.1.3 Zn—基板界面分析

为了更清楚地探究脱锌发生的位置及Zn—基板界面状态,对脱锌零件切割制备截面金相试样,采用热镶嵌的方式,用扫描电镜分析Zn—基板之间的界面状态。如图5(a)所示,在脱锌后的基板表面残留一层约5 μm厚的氧化铁层。未脱锌处的截面可以看到整个界面存在多层结构,如图5(c)所示,从基板一侧开始,分别存在内氧化层,Si、Mn氧化物层,氧化铁层,还原铁层,Zn层,而氧化铁层厚度超过20 μm,其中还分别有疏松氧化铁层和致密氧化铁层,脱锌主要发生在疏松氧化铁层和致密氧化铁层之间或氧化铁层与Si、Mn氧化物层之间。

图5 截面分析结果Fig.5 Cross-section analysis result

2.1.4 产生原因分析

根据上述分析可知,该缺陷与Zn—基板界面中存在异常的氧化铁有关。氧化铁层与基板的内氧化层结合力不强或氧化铁层内部结合力不强,在剪切或冲压过程中发生大面积脱落现象。调查发现该卷生产过程中其后行卷焊接不良,导致带钢运行时出现紧急降速,如图6所示。加热段采用直火燃烧,表面会发生氧化,经过退火炉后会被完全还原,这一部分还原铁与镀层结合可改善可镀性,而缺陷处在加热段停留时间较长,导致生成较厚的氧化铁皮,经过退火炉内无法被还原,从而导致缺陷的发生。

图6 带钢运行中央段速度Fig.6 Strip running center speeds

2.2 第二类脱锌

2.2.1 表面形貌分析

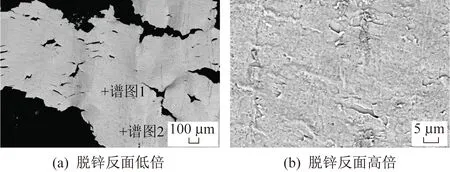

用导电胶带粘下脱锌层后用扫描电镜分析脱锌反面,如图7所示。脱锌的界面处存在鱼鳞状的特征,能谱分析其成分含有Fe、Mn(表3),说明该处脱锌并非只是锌层与基板界面脱离,中间存在一层中间相。结合镀锌机组特点,在退火加热段存在预氧化,随后还原,因此该中间层推测为还原铁层。

图7 脱锌处表面形貌Fig.7 Surface morphology at dezincification

表3 第二类脱锌处表面成分 Table 3 The surface compositions of the second type of dezincification 单位:%

2.2.2 截面形貌分析

为了探究脱锌处的中间层及Zn—基板界面状态,对脱锌零件和未脱锌零件切割制备截面金相试样,采用热镶嵌的方式,用扫描电镜分析Zn—基板之间的界面状态,如图8(a)所示。脱锌零件在脱锌层下方与锌层结合的还有一层还原铁层,其厚度大约为0.3 μm,且还原铁层与锌层结合牢固,并与基板的内氧化层发生脱离,由此可以说明该脱锌是发生在还原铁层与内氧化层之间,而未脱锌零件还原铁层明显较薄,在同一倍数下基本看不出还原铁层,且还原铁层与内氧化层结合较好,如图8(b)所示。

图8 截面形貌Fig.8 Cross-section morphology

2.2.3 产生原因分析

上述分析可知,脱锌主要发生在还原铁层与内氧化层之间,脱锌零件的还原铁层较厚。高强钢中由于添加较多的Si、Mn合金元素,导致镀液与带钢的浸润性变差。相关文献指出,通过控制炉内露点和气氛,将带钢表面的外氧化转变为内氧化,从而减少Si、Mn等元素在表面的选择性氧化,提高钢板的可镀性[3],但当预氧化过度时,使得界面中还原铁层和内氧化层较厚,还原后会形成过厚的还原铁层,最终影响镀层的结合力。黄才根等[4]研究了预氧化对热镀锌高强钢板锌层附着性的影响,指出当火焰加热炉空气与燃气比例不当,导致钢板表面氧化铁过多,随后退火还原形成过厚的还原铁层,在冲压时极易发生脱落。因此在生产时,需要严格控制炉内空燃比,并保持适度的预氧化。

2.3 第三类脱锌

2.3.1 表面形貌分析

用导电胶带粘下脱锌层后用扫描电镜分析脱锌反面,如图9所示。高倍下表面平整,与上述第二类脱锌缺陷发现的鱼鳞状特征有明显不同,使用能谱仪分析其成分如表4所示,成分主要为C、O、Al、Zn,未检测到Fe、Mn等元素,由此可以确定,该处脱锌仅发生在Zn层和抑制层界面。

图9 脱锌处表面形貌Fig.9 Surface morphology at dezincification

表4 第三类脱锌处表面成分 Table 4 The surface compositions of the third type of dezincification 单位:%

2.3.2 抑制层形貌分析

选取折弯严重脱锌、轻微脱锌、未脱锌零件,使用质量分数17%的HCl水溶液溶解锌层,保留抑制层,并使用场发射扫描电镜分析抑制层形态。图10(a)为严重脱锌零件的抑制层形貌,表面大部分区域抑制层未有效形成,只形成少量的抑制层颗粒,且颗粒尺寸较小;图10(b)为轻微脱锌零件的抑制层形貌,与图10(a)相比,其抑制层明显粗大,但也不够连续;图10(c)为未脱锌零件的抑制层形貌,表面抑制层基本连续且完整,颗粒与颗粒之间紧密结合,是一种较好的抑制层形态。

图10 抑制层形貌Fig.10 Morphology on the inhibition layer

2.3.3 产生原因分析

当带钢进入锌锅时,由于Al与Fe比Zn与Fe的金属间化合物热力学稳定性更好,因此Al与Fe会优先反应,使得 Al 优先通过扩散向界面富集,当Fe和Al均达到过饱和时即形成Fe-Al IMC[5],界面中的这一层称之为抑制层。抑制层的存在会阻碍Zn-Fe界面形成脆性的合金相,对锌层附着有利,因此一般希望表面形成完整且致密的抑制层。影响抑制层的形成因素主要有带钢表面状态、锌锅Al含量、入锌锅温度等。上述3卷材料生产时入锌锅温度分别为442、456、450 ℃,说明450 ℃是较好的入锌锅温度。李婷婷等[6]研究了入锌锅温度对表面抑制层形成的影响,当带钢入锌锅温度较低时,钢基界面没有足够的热量保证 Fe-Al 抑制层的有效形成,镀层中会形成较厚的 Fe-Zn 合金层,影响镀层黏附性;当带钢入锌锅温度较高时,Fe-Al 抑制层颗粒变得粗大。因此带钢进入锌锅时应选择一个适当的温度。

3 结论

造成高强镀锌板冲压脱锌的原因主要与Zn-基板之间的界面状态有关,本文分析的3类脱锌与基板氧化、还原铁层过厚、抑制层未有效形成有关。其中基板氧化主要与带钢异常降速有关,由于带钢生产时因缺陷造成的降速,部分带钢在炉内时间过长,造成表面出现较严重的氧化,生产时应对出现异常的材料采取有效的处理;还原铁层和内氧化层过厚主要与预氧化过度有关,生产过程中应选择合适的空燃比,确保预氧化适当;抑制层未有效形成与入锌锅温度低有关,生产时应根据钢种采取合适的入锌锅温度和锌锅Al含量,避免入锌锅温度过低或过高,形成不良的抑制层。