抽水调相时主压水阀位置信号抖动分析及处理

亓祥飞,马依文

(华东桐柏抽水蓄能发电有限责任公司,浙江 天台317200)

1 引言

华东桐柏抽水蓄能电站位于浙江省天台县境内,电站接入华东电网。电站装设4台300 MW的可逆式水泵水轮机,总装机容量为1 200 MW,年平均发电量21亿kW·h,年抽水电量28亿kW·h。机组主要有发电、发电调相、抽水、抽水调相等4种运行工况,在华东电网区域担任调峰、填谷、调频、调相和紧急事故备用等任务。

桐柏电站机组在正常情况下,是由机组开停控制程序信号通过控制主压水阀的启闭,抽水调相工况(SCP)启动过程中,机组转速>10%Nr时,主压水阀打开15 s压水,若此时尾水水位还未达到停止压水高程,间隔1 s后主压水阀再次打开压水,直到压水至尾水管水位低于停止压水高程后自动关闭。因此主压水阀位置反馈准确是抽水调相过程中的重要环节,是压水成功的关键。

2 事件现象

桐苍5419线运行,500 kV分段5012开关运行,桐岩5420线运行;1~4号主变运行;1、3号机停机备用,2号机抽水运行,4号机抽水调相开机;1号厂变供10 kVⅠ段,2号厂变供10 kVⅡ段,10 kVⅢ段由坎顶变10 kVⅠ段供。

01:03:38 4号机在压水过程中由于充气压水阀全关位置信号抖动,导致4号机压水失败,同时4号机转停机流程;01:07:05 4号机转为停机工况。

监控报警记录:

01:02:19 4号机抽水调相开机。

01:03:37 4 号机转速 <10% 否。

01:03:38 4号机充气压水阀位置 打开。

01:03:50 4 号机尾水水位太高 否。

01:03:54.352 4号机充气压水阀位置 关闭。

01:03:54.455 4 号机尾水水位低 是。

01:03:54 4 号机尾水水位高 否。

01:03:54 4 号机尾水水位太低 是。

01:03:55 4号机蜗壳泄压阀位置 中间状态。

01:03:55.830 4 号机充气压水阀位置 中间状态。

01:03:56 4 号机压水失败 报警。

01:03:55 4号机蜗壳泄压阀位置 打开。

01:03:56 4号机步序 S4S-4执行超时 是。

01:03:56 4 号机流程报警 报警。

01:03:56 4号机停机转换命令正在执行 是。

01:07:05 4 号机停机工况 是。

3 原因分析及处理

3.1 事件处理

值守人员在判断4号机转停机流程后,换开机组并同时通知维护人员对现场进行检查、及时处理,事件处理后上位机将4号机抽水调相开机试验一次,试验过程中,4号机充气压水阀动作正常,全关位置信号未发生抖动且压水成功,4号机顺利并网抽水。

3.2 原因分析

根据事件列表可知此次4号机组抽水调相开机失败,是由于步序S4S-4执行超时,导致机组自动转停机。查看机组顺控逻辑,分析得到可能导致步序S4S-4执行超时报警的原因有以下2个:①步序S4S-4执行时间超过40 s;②步序S4S-4转换过程中产生压水失败报警信号。

结合事件列表分析可知,此次步序S4S-4执行超时报警是由于压水失败信号(CTRL;b.DEWAT.FAIL)触发。

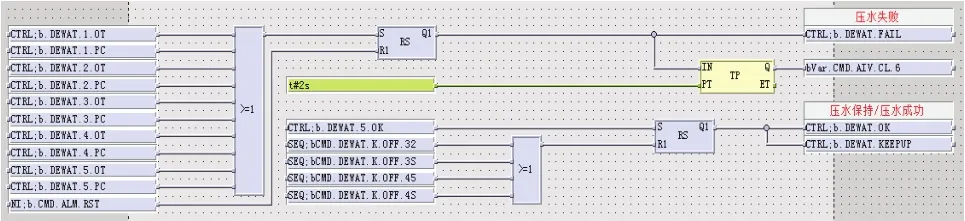

图1 步序S4S-4顺控流程图

查看机组压水流程子程序,压水流程子程序共分为5步,其中任意一步发生超时报警或者预条件丢失都将触发压水失败报警信号。

图2 压水失败报警逻辑图

根据事件列表分析,在发出压水失败报警前,4号机蜗壳泄压阀位置已经在中间状态,因此当时逻辑已经执行至压水流程第5步,并发令开4号机蜗壳泄压阀。因此可以判断为压水流程第5步的步序超时(CTRL;b.DEWAT.5.OT)或者预条件(CTRL;b.DEWAT.5.PC)丢失从而导致压水失败报警。压水流程5步序时间为40 s,查看事件列表可知机组压水流程启动时间为01:03:38,而压水失败报警时间为01:03:56,尚未达到40 s时间。因此可以确定为压水步序5预条件(CTRL;b.DEWAT.5.PC)不满足从而导致压水失败报警。

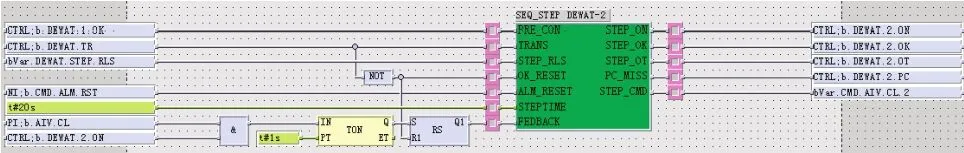

由图3可知压水步序5的预条件为压水步序4执行完成(CTRL;b.DEWAT.4.OK.)。查看压水步序4逻辑可知,该步序反馈信号为充气压水阀关闭位置(PI;b.AIV.CL.)。查看事件列表可知在 01:03:55时出现了4号机充气压水阀位置中间状态的信号,说明此时4号机充气压水阀关闭位置丢失,而当时正处于执行压水步序5的过程中。

图4 压水步序4逻辑图

综上述分析可知,导致4号机抽水调相开机失败的直接原因为4号机充气压水阀关闭位置丢失。而导致该信号丢失的可能原因如下:

(1)充气压水阀位置反馈元器件故障。

(2)充气压水阀关闭位置信号输送回路接线松动。

(3)充气压水阀实际位置发生抖动。

通过对3个原因的逐一排查,现场检查元器件反馈正常,硬布线回路情况正常,最终确定原因是由于逻辑中反馈时间不合理造成。

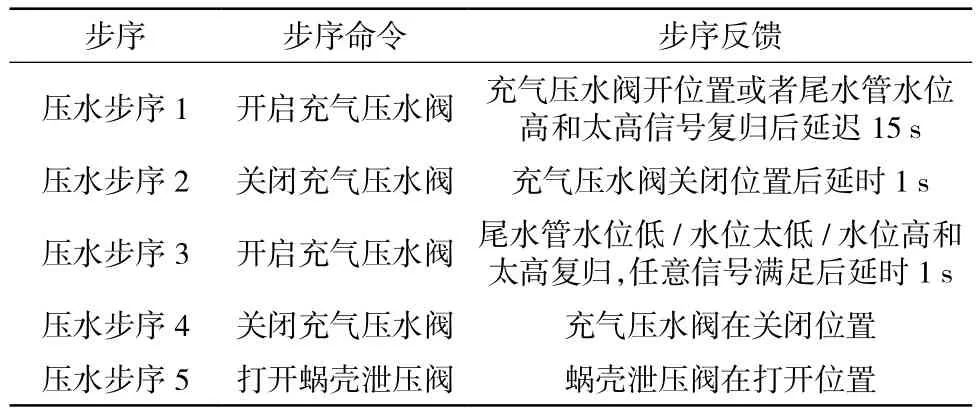

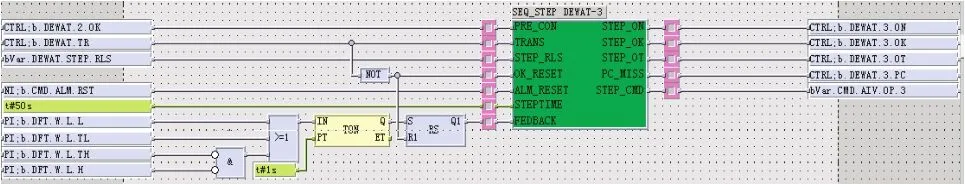

表1 压水流程步序执行命令及反馈信号列表

机组压水流程在大部分运行期间只需充气压水阀打开一次便可将尾水管水位压至水位太低,即机组压水流程执行完步序2时,压水步序3和步序4的反馈均已满足,不再执行步序3和4的命令。只有当机组转轮室漏气量较大,充气压水阀开启15 s无法将尾水管水位压至正常位置时,逻辑才会执行步序3和4,即再次开启充气压水阀。

图5 压水步序2逻辑图

查看事件列表,01:03:54时收到4号机充气压水阀在关闭位置,结合压水步序2分析,在收到该信号延时1 s后步序2执行完成,即在01:03:55时将执行步序3的命令:开启充气压水阀命令。

监控系统在01:03:54.455收到“4号机尾水水位低”信号,但因设置了1 s的延时,所以步序3反馈满足的时间为01:03:55.455,即在这个时刻步序4开始执行。因此当执行至步序4时,充水压水阀打开命令才过0.103 s,而此时充气压水阀实际还处于关闭位置状态,步序4反馈条件满足,导致未能发关闭充气压水阀命令,直接执行步序5。但由于步序3中:开启充气压水阀命令已经发出,因此在01:03:55时收到4号机充气压水阀位置中间状态(即充气压水阀关闭位置复归),导致步序4反馈信号不满足,步序4完成信号(CTRL;b.DEWAT.4.OK)复归,而此时步序5正在执行中,使得步序5的预条件不满足,最终导致了压水失败报警。

图6 压水步序3逻辑图

3.3 处理措施

结合压水步序逻辑的分析,当充气压水阀逻辑步序3发出打开压水阀的命令,如恰好在此后0~0.6 s内尾水水位压至正常位置,步序3反馈满足进而执行步序4、步序5,将会出现上述压水前提条件丢失的情况,而至于具体何时出现尾水水位压至正常位置的反馈信号视当日水位及漏气情况本身存在1~2 s的误差,由此导致逻辑执行中存在一些时间配合上的巧合。综上所述,我们判断此次事件的故障点为:压水逻辑设置不合理,有待进一步优化、完善。

在经过多次试验后,将机组压水步序5逻辑进行优化,在步序5预条件处增加2 s下降延时,避免因压水阀位置信号抖动或由逻辑造成的短暂开启引起的前提条件不满足的问题。

4 结论

综上所述,机组在抽水调相开机执行压水逻辑过程中,由于压水步序3的发令时间与反馈收到时间过短,导致充气压水阀实际位置未动作开到位的情况下将流程执行至压水步序4,此时压水步序4的反馈条件仍满足。当执行到压水步序5的过程中,充气压水阀实际位置动作至中间态,导致步序4反馈不满足,即步序5的预条件丢失,从而产生压水失败报警信号。

抽水蓄能电站机组在启停过程中位置反馈的信号十分重要,对反馈时间要求有着严格的规定,因此确保机组逻辑的正确,并进行逐步完善,保证信号的正确反馈,从而降低机组启停过程中易产生的位置反馈不准确的风险,是机组稳定运行的重要保障。