超大断面隧道双侧壁导坑法开挖步序优化

邹 翀,金星亮,高笑娟,胡曦波,梁 斌

(1.中铁隧道集团勘测设计研究院,河南 洛阳 471009;2.河南科技大学 土木工程学院,河南 洛阳 471023;3.中铁重庆地铁建设指挥部,重庆 401120)

超大断面隧道双侧壁导坑法开挖步序优化

邹 翀1,金星亮2,高笑娟2,胡曦波3,梁 斌2

(1.中铁隧道集团勘测设计研究院,河南 洛阳 471009;2.河南科技大学 土木工程学院,河南 洛阳 471023;3.中铁重庆地铁建设指挥部,重庆 401120)

重庆市轨道交通5号线1期3标段为富水浅埋扁平超大断面隧道工程,采用9步双侧壁导坑法中的对称开挖步序施工。应用MIDAS-GTS软件建立隧道三维有限元模型,计算了3种不同开挖步序条件下地表沉降、围岩变形和支护结构受力情况,并将计算结果与现场监测数据进行了对比验证。验证结果表明:扁平超大断面隧道拱顶区域受力作用面较大,拱顶区域围岩及喷混支护应力较大,拱顶稳定性较低,拱脚应力集中。施工阶段隧道结构对横向变形较为敏感,3种开挖步序拱脚水平收敛值曲线随施工步序呈现多台阶变化;中隔墙核心土拆除时,水平收敛值及拱顶沉降值曲线出现突变,该阶段应增大监测频率。对3种施工步序进行了数值模拟,提出了本工程地质条件下大跨扁平隧道施工的合理步序。

浅埋扁平超大断面隧道;围岩应力;双侧壁导坑法;开挖步序优化

0 引言

在围岩稳定性较差的工程地质条件下进行浅埋超大断面隧道的施工,易发生工程事故,双侧壁导坑法因其能够有效控制地表下沉,保持掌子面的稳定性而得到了广泛应用[1-4]。但是,采用双侧壁导坑法开挖,断面分区较多、施工步序多并且断面不能及时封闭成环[5-7],因而,在保证工程安全和质量的前提下,调整施工步序,对加快施工效率具有重要意义[8]。

目前,关于双侧壁导坑法关键施工技术,国内外学者主要采用理论与数值分析相结合的方法进行研究。文献[9]通过优化开挖步序以及增加横通道的设置,加快了依托工程施工进度。文献[10]采用数值模拟,分析了两种不同开挖步序对隧道围岩稳定性和支护结构内力的影响,对施工步序进行了优化。文献[11]采用数值模拟,对调整后施工步序的安全性进行了分析。

本文以重庆轨道交通5号线1期3标段隧道工程为依托,采用数值分析软件对隧道施工过程进行动态模拟,计算并分析了隧道施工阶段地表沉降、围岩竖向位移、隧道横向变形、围岩及喷混支护应力分布等力学特性规律。对原设计施工步序进行了调整,建立了包括原设计施工步序在内的3种施工步序三维模型,对隧道施工阶段围岩稳定性进行了分析,并将数值分析数据与现场实测数据进行了对比,得到优化改进的施工步序方案。

1 工程概况与步序调整方案

1.1 工程概况

重庆市轨道交通5号线1期3标段人和站~幸福广场站区间隧道为单拱四线地铁隧道,隧道开挖空间最大高度17.2 m,跨度27.6 m,总开挖面积388.47 m2,扁平率约0.62,隧道洞顶岩层厚度为16.2~20.7 m。场地内地下水主要为上层滞水和基岩风化裂隙水,地表水径流条件较好,地下水补给范围小,地下水分为松散岩类孔隙水和基岩裂隙水。拟建场地出露地层主要由砂质泥岩组成,质量等级为IV级。根据重庆市轨道交通5号线幸福广场站及区间大跨隧道断面的设计,大跨区间隧道采用9步双侧壁导坑法施工。

1.2 双侧壁导坑法开挖步序调整方案

(Ⅰ)双侧壁导坑法设计施工步序

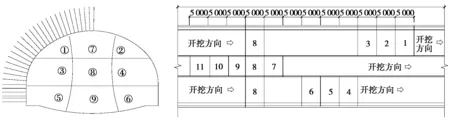

采用9步双侧壁导坑法施工,图1为依托隧道工程的设计施工步序图,其中:①~⑨为横向施工步序。如图1所示,设计施工步序为:进行超前支护,开挖左①土体,施作初期支护和临时支撑;开挖右②土体,施作初期支护和临时支撑;待两侧导坑贯通后拆除临时支撑,开挖上部核心土⑦,施作初期支护;依次进行⑧和⑨土体的开挖及支护;隧道开挖完成施作仰拱和两侧直墙;最后施作二次衬砌。该施工步序可称为对称开挖步序。断面开挖步序平面图见图2,图2中:1~11为纵向施工步序。

图1 设计施工步序图 图2 断面开挖步序平面图

(Ⅱ)双侧壁导坑法步序调整方案

为了探讨施工最佳方案,在原设计施工步序(即对称开挖步序)的基础上,另外模拟了两种施工步序。

模拟工况1:该步序为先开挖左侧导坑,待①、③、⑤导坑土体贯通后,再开挖右侧导坑;双侧导坑土体开挖完成贯通后开始拆除⑦、⑧、⑨核心土,其他施工步序不变。由于先开挖一侧导坑土体,故称为单侧开挖步序。

模拟工况2:按照原设计进行①、②、③土体的开挖,④、⑦、⑧土体同时开挖;最后同时开挖⑤、⑥、⑨土体,其他施工步序不变。由于中间核心土开挖成“L”形,故称为“L”形开挖步序。

2 计算模型

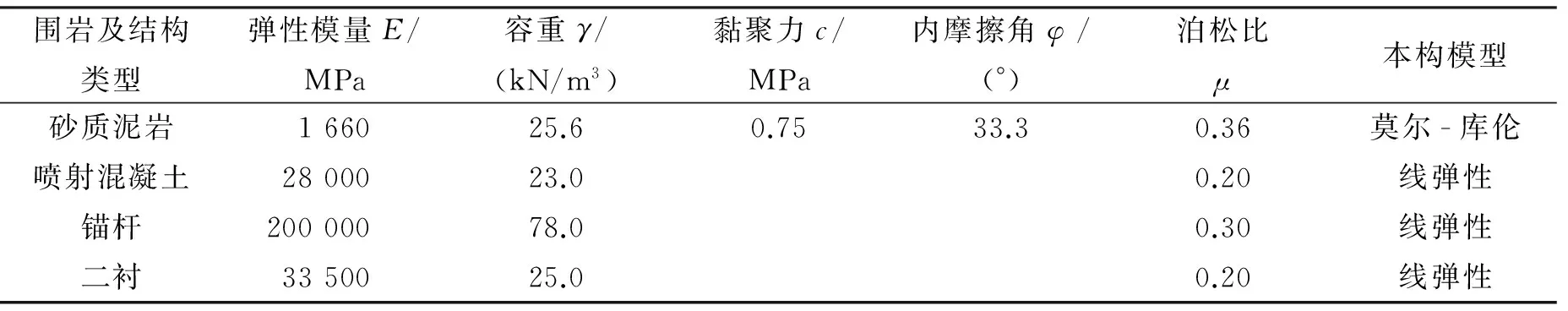

采用MIDAS-GTS有限元分析软件在工作平面中建立整体坐标系,X轴方向为隧道横向,Y轴方向为隧道纵深方向,Z轴方向为竖向,建立隧道三维数值模型。采用不同的单元模拟隧道开挖建设中不同的组件,结合工程赋予不同单元材料属性。隧道围岩本构模型采用莫尔-库伦模型;锚杆、钢拱架和混凝土采用线弹性模型。围岩采用三维实体单元模拟,锚杆采用受轴向拉压力的植入式桁架单元;喷射混凝土采用平面应变2D面单元;钢拱架采用工字型截面梁单元。初期支护的模拟考虑了锚杆、钢拱架和喷射混凝土的共同作用[12]。隧道修建区域地下水丰富,为保证分析符合工程实际,在模型的左右两侧加上20 m的压力水头[13],采用施工阶段助手对隧道开挖过程进行仿真模拟[12]。喷射混凝土采用 30 cm 厚C25混凝土;二次衬砌采用100 cm厚C40钢筋混凝土。隧道围岩及结构材料基本力学参数见表1。

根据无限边界和有限元分析理论,结合实际工程,计算模型两侧围岩选用2倍洞径宽度,底部围岩取2倍洞径作为有限元分析范围,隧道深度为50 m,模型的左右边界为水平方向约束,顶部为自由边界,底部边界竖向和水平方向约束。

表1 隧道围岩及结构材料基本力学参数

3 结果与分析

3.1 不同开挖步序的沉降值和收敛值随开挖步序变化规律

为便于分析重庆市轨道交通5号线1期3标段大跨扁平浅埋隧道断面地表沉降、拱顶沉降和水平向的收敛变化规律,选取对应地表关键点、拱顶关键点和拱腰关键点数据进行分析。3种开挖步序法的地表沉降值随开挖步序的变化见图3。图3中:施工步序为隧道开挖过程步序,曲线突变分别对应隔墙⑦、⑧、⑨核心土开挖步序。

图3 地表沉降值随开挖步序的变化

从图3可以看出:3种开挖步序地表沉降值曲线在开挖预留核心土时出现突变,这是由于预留核心土开挖后,失去了对隧道顶部的支撑作用。其中,“L”形开挖步序地表沉降为 5.47 mm;单侧开挖步序和对称开挖步序变化幅度基本一致,单侧开挖步序最终地表沉降4.33 mm;对称开挖步序最终地表沉降 4.32 mm,两种步序没有明显区别。单侧开挖步序施工过程中地表隆起现象较小,可忽略。整体来看,3种开挖步序的地表沉降都不大,远小于规范允许值 (30 mm)[12]。

图4为拱顶沉降值随开挖步序的变化图。由图4可知:3种开挖步序的拱顶沉降值随开挖步序变化规律一致,单侧开挖步序拱顶沉降为8.75 mm;对称开挖步序拱顶沉降为8.64 mm;“L”形开挖步序拱顶沉降为7.48 mm,较前两种步序小。

图5反映了3种开挖步序的拱脚水平收敛值随施工步序的变化。单侧开挖步序和对称开挖步序拱脚水平收敛值呈四台阶变化,第一个上升台阶出现在一侧导洞贯通后;第二台阶出现在另一导洞贯通后;第三台阶出现在预留核心土上部开挖后;第四台阶出现在隧道贯通后。“L”形开挖步序由于其施工步序少,出现两台阶变化,第一台阶出现在两侧导洞贯通后;第二台阶出现在核心土成“L”形开挖后,但拱脚水平收敛值得到了有效控制。

图4 拱顶沉降值随开挖步序的变化图5 拱脚水平收敛值随开挖步序的变化

整体来看,“L”形开挖步序的拱顶沉降、底部隆起及水平收敛值均得到了有效控制;“L”形开挖步序的施工步序较少,在保证质量和安全的前提下,能够有效地缩短施工周期,减少施工成本。

3.2 不同开挖步序的围岩应力随开挖步序变化规律

围岩应力云图与位移云场分布规律类似,不再给出围岩应力云图。围岩应力云图结果表明:3种开挖步序隧道贯通后,围岩应力场基本都呈对称分布。单侧开挖过程中,应力场会有不对称分布情况,贯通后基本呈对称分布;两侧对称开挖施工过程中围岩应力场基本都呈对称分布;“L”形开挖过程中出现围岩应力场不对称分布,这是由于开挖过程的不对称造成的。3种工况开挖完成后,围岩应力场呈对称分布。

图6为拱顶围岩有效应力随开挖步序变化曲线图。从图6可看出:对称开挖步序施工过程中,围岩有效应力稳定发展,而单侧开挖和“L”形开挖步序拱顶围岩有效应力会出现突变情况。单侧开挖及“L”形开挖步序突变位置为掌子面处,由于预留核心土的开挖,掌子面拱顶围岩应力得到了释放。整体来看,单侧开挖步序及“L”形开挖步序拱顶围岩有效应力比对称开挖步序法小,两者拱顶围岩最终有效应力稳定值均较小。

图7为拱腰围岩有效应力随开挖步序变化曲线图。从图7可看出:拱腰围岩有效应力随开挖步序出现两次突变的过程。第一次突变是由于左右导坑的开挖,第二次突变是由于失去中隔墙支撑作用。3种开挖步序拱腰围岩应力变化规律基本一致,在失去中隔墙核心土支撑时,拱腰围岩都承受较大应力。其中,“L”形开挖步序最终拱腰围岩应力较另外两种步序小,说明“L”形开挖步序在本工程中有一定的优势。

图6 拱顶围岩有效应力随开挖步序变化曲线图图7 拱腰围岩有效应力随开挖步序变化曲线图

3.3 支护受力分析

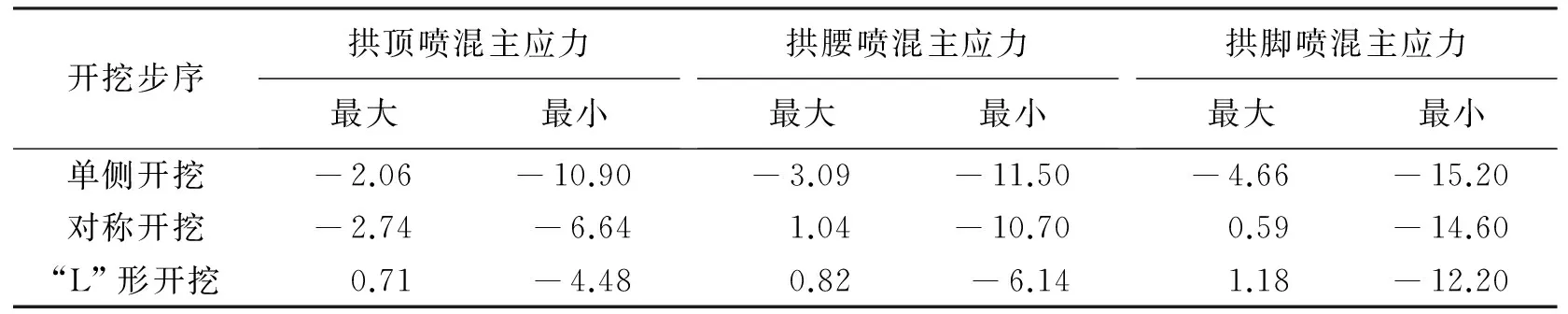

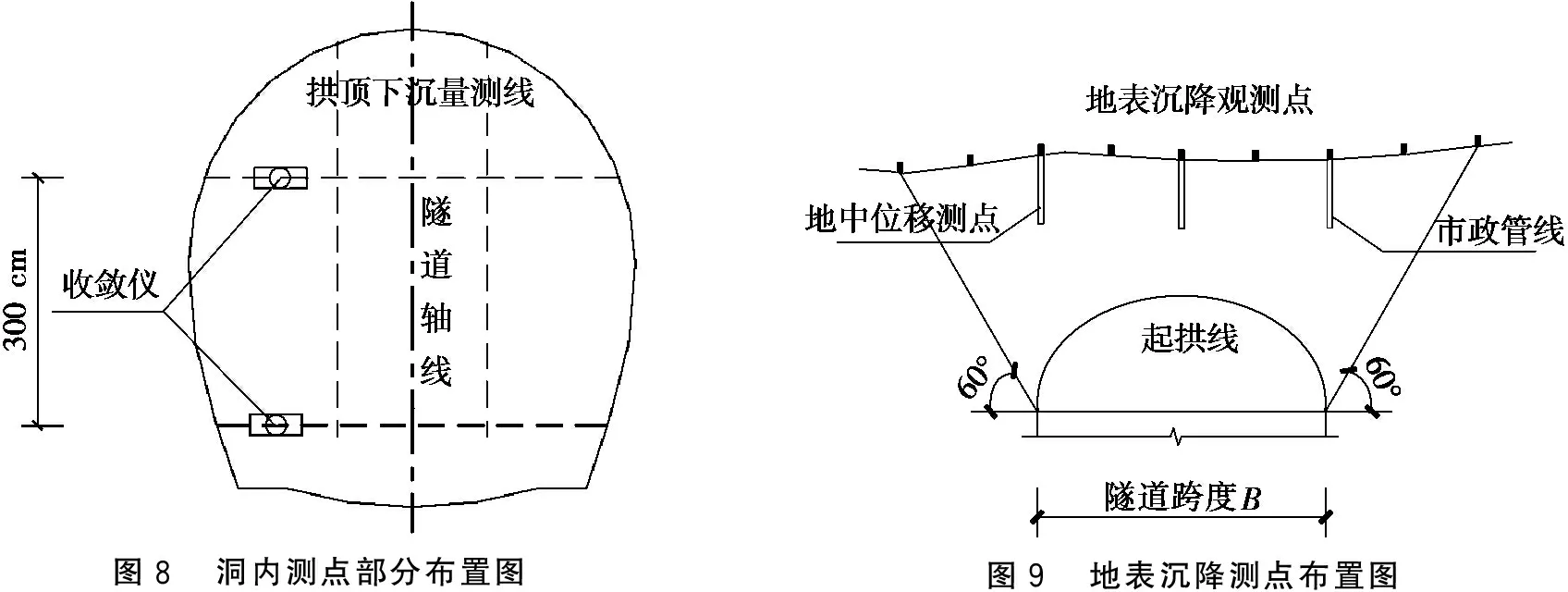

3种开挖步序关键点的喷混主应力及锚杆轴力分别见表2和表3。

表2 关键点的喷混主应力 MPa

表3 关键点的锚杆轴力 kN

由表2和表3可知:单侧开挖步序喷混最大和最小主应力位置均位于拱脚,分别为压应力4.66 MPa、15.20 MPa;最大锚杆轴力位于拱脚,为61.90 kN。对称开挖步序喷混最大压应力位于拱顶,为2.74 MPa;最大拉应力位于拱腰,为1.04 MPa;最小主应力位于拱脚,为14.60 MPa;最大锚杆轴力位于拱顶,为53.10 kN。“L”形开挖步序喷混最大和最小主应力位于拱脚,分别为拉应力1.18 MPa、压应力12.20 MPa;最大锚杆轴力位于拱脚,为40.30 kN。3种开挖步序中,“L”形开挖步序在关键点的拱顶、拱腰及拱脚喷混最大绝对值压应力值最小。

由表3可知:单侧开挖及对称开挖步序锚杆轴力在拱顶及拱脚位置处均较大,这是由于扁平隧道上部作用力面积较大,承受较大力的作用。在实际施工中,由于拱顶位置的特殊性,其锚杆的锚固效果比其他部位差,“L”形开挖步序能够很好地解决该问题,其拱顶锚杆轴力较小,最大锚杆轴力位于拱脚。

3.4 结果对比分析

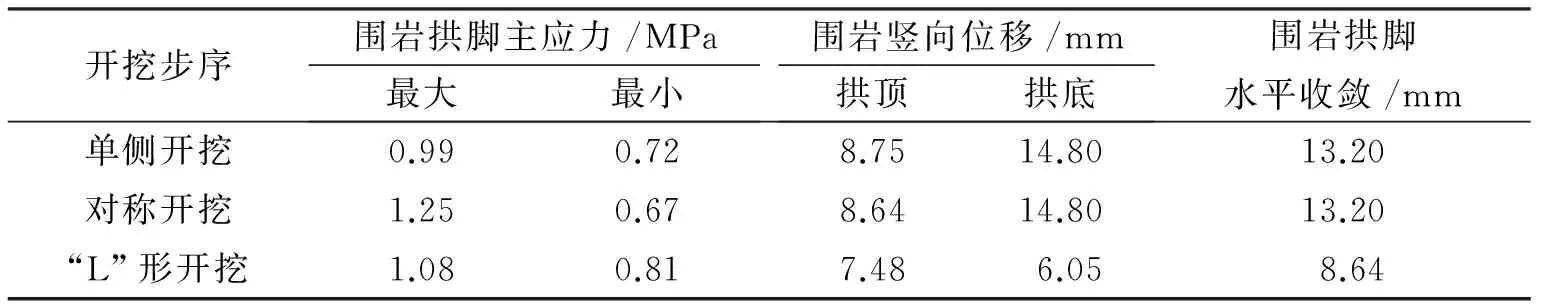

表4为围岩关键点应力位移情况,表5为支护内力最大值对比情况。由表4和表5可看出:“L”形开挖步序在控制围岩竖向位移、喷混主应力、拱脚水平收敛及锚杆轴力方面,相较单侧开挖步序及对称开挖步序具有一定优势。

表4 围岩关键点应力位移

表5 支护内力最大值对比

从开挖步序复杂程度来看:单侧开挖步序9个导坑分66步开挖支护。对称开挖步序分52步施工,相较单侧开挖步序减少,且在围岩竖向位移及收敛方面比单侧开挖步序小,对称开挖步序优于单侧开挖步序。“L”形开挖步序分46步序开挖,相比单侧开挖步序施工步序少,能够提高施工效率。单侧开挖及对称开挖步序在控制指标变形速率方面有优势,这是由于“L”形开挖步序施工步序少;在拱顶下沉、地表沉降、拱脚水平收敛、喷混主应力以及支护受力最终稳定值方面,“L”形开挖步序具有优势。

4 数值模拟与监测数据对比分析

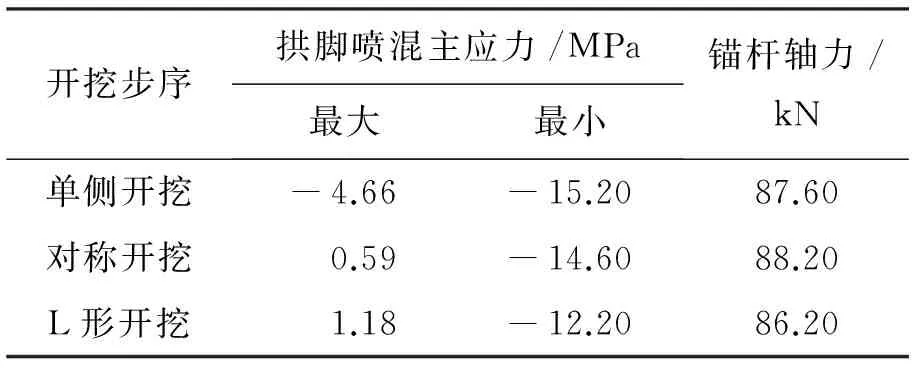

4.1 监测洞内外埋点布置概况

大跨浅埋扁平段隧道总长52 m,水平净空收敛和拱顶下沉测点设置3个测试断面,地表沉降测点每隔10 m设1个断面,每断面设6个测点,每测点间隔8 m。洞内测点部分布置图及地表沉降点布置图分别见图8和图9。根据TB 10003—2005《铁路隧道设计规范》[14]要求及设计文件规定,水平收敛不应大于30 mm,警戒值为20 mm;拱顶下沉不应大于50 mm,警戒值为30 mm。

图8 洞内测点部分布置图图9 地表沉降测点布置图

4.2 数值模拟与监测数据对比

3种开挖步序对比分析中,对称开挖步序为现场施工设计开挖方案,这里将现场的监测数据与对称开挖的有限元数值模拟结果进行对比分析。拱脚水平收敛值对比曲线和地表沉降值对比曲线分别见图10和图11。

图10 拱脚水平收敛值对比曲线图11 地表沉降值对比曲线

由图10和图11可知:拱脚水平收敛值与实测值较为吻合,地表沉降实测值比模拟值大,数据波动且有回弹。原因可能是:(Ⅰ)隧道地表线路原始地貌属构造剥蚀丘陵区,经人工后期改造为城市主干道,且地层有人工填土,在雨水的作用下实际地表沉降值比数值计算值大;(Ⅱ)现场施工条件复杂、爆破等开挖对周围围岩有一定扰动;(Ⅲ)重庆地区雨水较多,地下水丰富,地下水对隧道围岩稳定性有一定影响;(Ⅳ)双侧壁导坑法分步多,施工步序繁杂,断面不能及时进行支护封闭成环。

整体看实测值与模拟值变化曲线趋势规律一致,数量级相当,数值模型模拟结果合理,由数值模拟分析可知:改进后的双侧壁导坑法“L”形步序调整方案可用。本优化方案在重庆轨道交通5号线1期3标段人和站~幸福广场站区间隧道后续施工中得到初步应用,取得了理想效果。

5 结论

(1)采用MIDAS-GTS软件对调整后和原设计开挖步序施工方案进行动态模拟,将模拟数据与现场实测数据进行对比分析,数值模拟结果与现场实测数据规律基本一致,数量级相当,数值模拟方案合理,可为类似工程提供参考。

(2)隧道开挖过程中,当拆除中隔墙核心土时,拱顶下沉、地表沉降及拱脚水平收敛控制指标均会出现突变现象,现场施工中应当加强监测频率,密切关注控制指标变化情况,保证施工安全。

(3)从拱顶下沉、地表沉降、拱脚水平收敛、喷混主应力以及支护受力等方面,对3种开挖步序进行对比分析,综合考虑,在保证质量和安全的前提下,“L”形步序调整开挖方法施工步序较少,能够有效地缩短施工周期,减少施工成本,“L”形开挖步序调整方案为最优。

[1] 王梦恕.中国隧道及地下工程修建技术[M].北京:人民交通出版社,2010.

[2] 关宝树.软弱围岩隧道变形及其控制技术[J].隧道建设,2011,31(1):1-17.

[3] 朱得华,梁斌,李治国.软弱隧道掌子面挤出与拱顶沉降变形相关性[J].河南科技大学学报(自然科学版),2013,34(3):69-73.

[4] 高海宏.双侧壁导坑法在繁华城区超大断面硬岩车站隧道施工中的应用[J].隧道建设,2008,28(2):192-196.

[5] 高峰,谭绪凯.双侧壁导坑法施工的大断面隧道的稳定性分析[J].重庆交通大学学报(自然科学版),2010,29(3):364-440.

[6] 李迅,何川,耿萍,等.浅埋超大断面暗挖隧道施工方法及支护力学特征[J].中南大学学报(自然科学版),2015,46(9):3386-3395.

[7] 刘银伟,梁斌,李明,等.盾构穿越既有铁路的地表沉降分析[J].河南科技大学学报(自然科学版),2012,33(1):50-56.

[8] 刘纪峰,陈福星,张会芝.双线暗挖隧道沿线建筑物墙体开裂分析[J].河南科技大学学报(自然科学版),2015,36(3):60-64.

[9] 朱光,李庆丽.双侧壁导坑法开挖步序优化设计分析[J].建筑,2013(14):58-59.

[10] 李凌宜,董亥兴,阳文化,等.六步双侧壁导坑施工步序优化分析[J].施工技术,2015,44(19):113-116.

[11] 郭杰.改进的双侧壁导坑法施工安全性分析[J].隧道建设,2014,34(6):526-533.

[12] 王海涛.MIDAS/GTS岩土工程数值分析与设计[M].大连:大连理工大学出版社,2013.

[13] 乔金丽,张义同,高健.考虑渗流的多层土盾构隧道开挖面稳定性分析[J].岩土力学,2010,31(5):1497-1502.

[14] 中华人民共和国铁道部.铁路隧道设计规范:TB 10003—2005[S].北京:中国铁道出版社,2005.

国家自然科学基金项目(11402077);河南省科技厅产学研合作基金项目(2015HNCXY011)

邹翀(1971-),男,江西南昌人,教授级高级工程师,主要研究方向为隧道与地下工程.

2016-09-13

1672-6871(2017)04-0066-06

10.15926/j.cnki.issn1672-6871.2017.04.014

U455

A