基于热连轧精轧厚度控制理论与头部厚度优化研究

王 跃,周 坤,袁 金,邓长和

(宝山钢铁股份有限公司武汉钢铁有限公司, 湖北 武汉 430080)

近年来市场对热轧带钢的需求量越来越大,对带钢质量要求也不断提高。厚度精度是衡量带钢质量的重要指标,带钢厚度有很多制约因素,提高带钢厚度精度是一项综合技术。热轧板带厚度控制系统在整个生产过程处于十分重要的地位,其效果直接影响到成品质量。要明确影响板带厚度变化的因素才能采用相应的对策。凡是影响轧制压力、辊缝等的因素,都将对实际轧件出口厚度产生影响。

热连轧带钢厚度精度一直是提高产品质量的主要目标,其主要取决于精轧机组。影响带钢厚差主要因素有来料硬度波动(主要来自温度的波动)、来料厚度波动(来自粗轧区)和轧辊偏心。现代热连轧精轧机组都装备有自动厚度控制(automatic gauge control,AGC)系统,用来克服带钢工艺参数波动对厚差的影响,并对轧机参数的变动给予补偿。AGC系统作为热连轧精轧机组必不可少的组成部分,在提高带钢厚度精度及带钢整体质量方面起着重要作用[1]。

1 精轧厚度控制原理

1.1 厚度控制原理概述

热轧带钢厚度自动控制是机、电、液的综合控制系统,它由控制器、伺服阀、液压缸、传感器(力传感器、位移传感器)及测厚仪组成。系统通过伺服阀调节液压缸的流量和压力控制液压缸上、下移动的行程进而调节轧辊辊缝值。液压AGC控制系统通过测厚仪、位移传感器和压力传感器等对相应参数的连续测量,连续调整压下缸位移、轧制压力等,从而控制板带材的厚差[2]。

带钢经粗轧机轧成薄板坯后,送到精轧机进行轧制。精轧机根据来料板坯的厚度、温度、钢种等,通过由工程法得到的控制模型算出轧机辊缝、速度等轧制条件,完成精轧机的初始设定。带钢一旦咬入精轧机架,经过一定时间,通过压力传感器测的实际轧制负荷和通过X射线测的实际板厚实施反馈控制,从而可在动态下控制板厚。使用检测器的反馈控制,就可能进行高精度的板厚控制[3]。

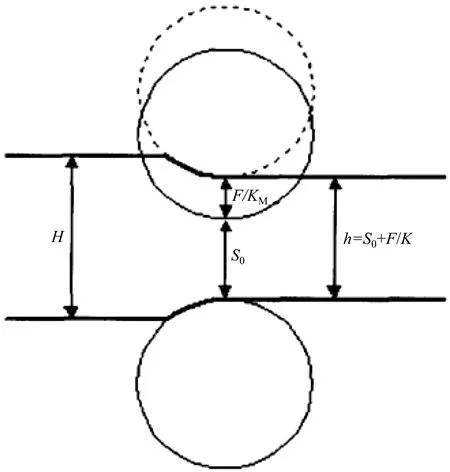

在实际轧制时,轧件的塑性变形与轧机的弹性变形同时发生并相互影响,当带钢咬入轧机后,轧辊将给轧件一个很大的轧制力,因而使轧件发生塑性变形,但轧辊同时受到方向相反大小相等的反作用力,使轧机牌坊发生弹跳现象。一般轧机弹跳量可达2~5 mm,对于热连轧其弹跳量与压下量属同一数量级,因此必须考虑弹跳影响。可通过轧机与轧件的压靠过程曲线(图1)来理解在考虑轧机弹跳时的轧件厚度控制过程。

图1 轧机弹性变形与轧件塑性 变形的压靠过程曲线Fig.1 Elastic deformation of rolling mill and plastic deformation and compression process curves of rolled parts

图1对应弹跳方程基本形式如式(1):

h=S0+F/K

(1)

式中:H为机架入口厚度;h为机架出口厚度;S0为无负荷时辊缝;F为机架轧制力;K为轧机刚度;F/K为轧机弹跳值。

当轧机刚度变化时,图1中角α相应发生变化;当轧件温度变化使强度发生改变时,角β相应发生变化;角度的变化都会使弹跳量发生变化,S0需随之发生左右平移使出口厚度恒定。

1.2 AGC补偿

热连轧机组轧制系统采用的厚度控制方式主要是厚度计式AGC(即GM-AGC),它通过弹跳方程来间接控制每个机架的轧制厚度。对于GM-AGC间接测厚引起的测量精度低的缺点,一般通过前馈AGC(即FF-AGC)来进行补偿。这种由GM-AGC加上FF-AGC的组合控制方式,构成了当前热连轧厚度控制系统的基础。此外,还有一些其他AGC控制方式,但从本质上讲,它们都属于经典控制理论体系的范畴,即它们都是建立在精确数学模型基础之上的。由于轧制过程分布着大量的随机不确定性摄动,传统AGC的控制精度受到很大限制,因为本质上厚度控制系统是非线性的。AGC补偿通过修改辊缝位置以保证各机架出口厚度恒定,主要通过检测到实际轧制力后,利用弹跳方程再算出带钢厚度,其示意图如图2。

图2 轧机弹跳示意图Fig.2 Schematic diagram of rolling mill bounce

厚度计AGC提供均值和差值修正两种修正方法。均值修正用于对传动侧及操作侧弹跳引起偏差的平均值进行修正,这是厚度计AGC常用的修正方式,它同时等量调节两侧辊缝值。差值修正用于轧机两侧牌坊弹跳特性明显不一致或带钢楔形时,在这两种情况下由于两侧弹跳引起的偏差不一样,因此轧机两侧辊缝调节量也不一样。根据带钢硬度的不同,实际修正量由厚度计AGC决定适合的厚度增益[4]。

2 头部厚度超薄现象研究

2.1 头部厚度超薄现象概述

关于热轧带钢厚度控制的理论和方法有很多,归结起来其实就是两个关键点:一是模型设定精度,即厚度模型能够准确地计算出相应的轧制力和辊缝;二是AGC控制精度,即受热轧中间坯来料厚度波动、中间坯纵向温差等轧制过程中各种扰动因素的影响,成品带钢厚度的纵向厚度亦将随之波动。AGC系统的目的是通过调节精轧机各机架辊缝来消除各种扰动影响,以达到精轧末机架出口目标厚度并维持出口厚度恒定[5]。

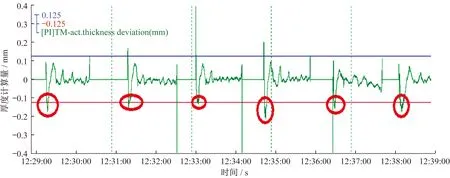

在酸洗钢板等薄材用户的实际使用过程中,要求通板尺寸保证在±0.125 mm以内。在实际轧制过程中,热连轧带钢厚度情况如图3所示。通过图3可以看出,带钢头部呈现“V”形超薄现象,无法完全满足用户的要求。

图3 酸洗钢薄材头部厚度超薄典型曲线Fig.3 Typical curve of super thin head thickness of pickled steel sheet

2.2 设定与补偿干预分析

一般导致厚度误差的主要原因有抗变形力偏差、入口板厚偏差及机架误差。由于误差是内部误差和外部误差的混合误差,因此不可能从原理上算出理论模型,同时无法对误差进行定性、定量。尽管不能明确因果关系,但可以模糊处理,找出前后两架轧机其负荷误差与板厚误差之间的相关关系。根据现象建立可以在瞬间确定误差原因的模糊模型,从而使控制成为可能。

将F7通板后的AGC介入情况分成3个阶段描述如下,造成头部呈现“V”形超薄的主要原因在第1、2两个阶段。

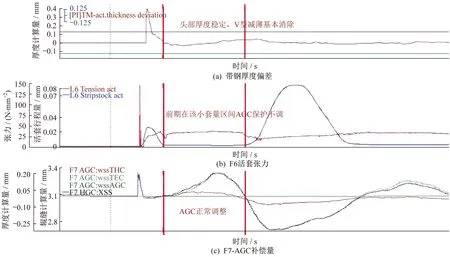

第1阶段为活套起套时机架AGC 调节器的投入阶段。F7咬钢瞬间,6#活套仍处于起套过程,该过程持续0.5s后,AGC调节器同步开始起调节作用,调节方向取决于预报轧制力与实际轧制力差值的方向。当预报轧制力偏小,GM-AGC辊缝补偿为压辊缝;当预报轧制力比实际轧制力大时,GM-AGC辊缝补偿为抬辊缝。一般情况下,F7预报轧制力偏小,F7咬钢瞬间GM-AGC会在瞬时向下压下补偿0.10~0.20 mm,会加剧头部厚度“V”形程度,如图4所示。

第2阶段为低套量时的AGC调节限制阶段。头部穿带0.5 s后,当操作工带6#活套造成活套实际套量为0,触发AGC保护逻辑,GM-AGC补偿保护性不调节(监控AGC虽有补偿量但未纳入辊缝控制),仅不允许辊缝上抬,此阶段F7辊缝保持恒定,一般会持续8 s左右;头部穿带0.5~8 s AGC保护期间,受温度和轧机升速影响,F7轧制力一般是先下降后上升的过程,轧制力下降时,出口厚度会变小,轧制力上升时,出口厚度会变大,形成厚度“V”形,如图5所示。

第3阶段为套量正常时的AGC调节阶段。直到套量恢复正常,AGC保护解除,AGC自动厚度补偿才开始生效,此阶段AGC正常厚度补偿,厚度曲线恢复正常。

因此可以解释造成头部呈现“V”形超薄的主要原因包括F7咬钢瞬间GM-AGC会在瞬时向下压下补偿,以及头部穿带0.5~8 s AGC保护期间,受温度和轧机升速影响,F7轧制力呈现先下降后上升的现象。

图4 头部起套时GM瞬时压下补偿Fig.4 GM instantaneous pressure compensation during head lifting

图5 小套量AGC保护阶段Fig.5 The protection stage of small set AGC

3 头部厚度超薄优化研究

3.1 AGC补偿量优化研究

针对在穿带的第1阶段活套起套过程中,GM-AGC会在瞬时向下压下补偿0.10~0.20 mm,会加剧头部厚度“V”形程度的问题,通过采取弱化GM-AGC在F7咬钢瞬时干预量的措施。实施后,F7咬钢瞬间,GM-AGC瞬时向下压下补偿0.10~0.20 mm变为0.01~ 0.04 mm,见图6。

3.2 AGC小套量保护逻辑

继续保持GM-AGC头部弱化方案,只恢复THC(监控AGC厚度补偿)、TEC(温度补偿)两个分量,目的是规避受预报轧制力影响造成GM-AGC调节方向的不确定性情况。针对头部穿带第2阶段,取消AGC在小套量保护功能。取消后,头部F7穿带后,即使操作人员“拉活套”,活套套量降低到0,AGC仍正常调整,头部厚度曲线“V”形减轻,厚度曲线稳定,见图7。

图6 咬钢瞬间AGC压下补偿量变化Fig.6 Change in AGC reduction compensation amount at the moment of biting steel

图7 取消AGC保护后头部厚度控制情况Fig.7 Head thickness control after canceling AGC protection

在弱化GM-AGC补偿量的基础上,采取优化小套量下AGC保护逻辑的措施后,酸洗钢头部厚度超薄现象发生比例进一步下降,效果显著。

4 结论

根据弹跳方程,从厚度控制原理方面阐述了AGC补偿对于厚度控制的理论影响,并结合薄材酸洗钢头部易发“V”形的超薄现象,从F7通板后AGC介入的3个阶段展开,分析了厚度控制异常的原因为F7咬钢瞬间GM-AGC会在瞬时向下压下补偿;头部穿带0.5~8 s AGC保护期间,受温度和轧机升速影响,F7轧制力呈现先下降后上升的现象。

通过采取弱化GM-AGC在F7咬钢瞬时干预量调节的措施,以及取消AGC在小套量保护功能控制优化,从理论与现场实际有效地结合,改善了薄材酸洗钢头部厚度异常现象。