无张力轧制在棒线材上的应用

安 平

(江北公用高欣水务有限公司,江苏南京 211500)

0 引言

在棒线材轧制的过程中,为了保证产品尺寸高精度,采用了现代技术无张力轧制,用来消除轧制过程中轧件动态尺寸波动。目前无张力轧制已成为一种成熟的技术手段,棒线材热连轧生产中起着关键性作用。活套是棒线材在连轧生产中的一种表现形式,主要作用是使相邻机架间保持适当套量,从而实现无张力轧制。

1 常用活套结构

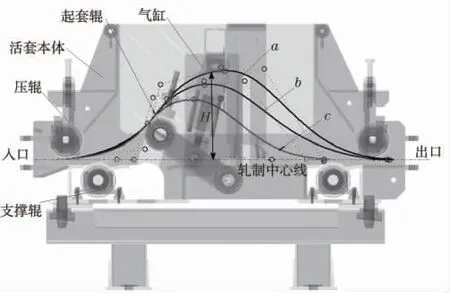

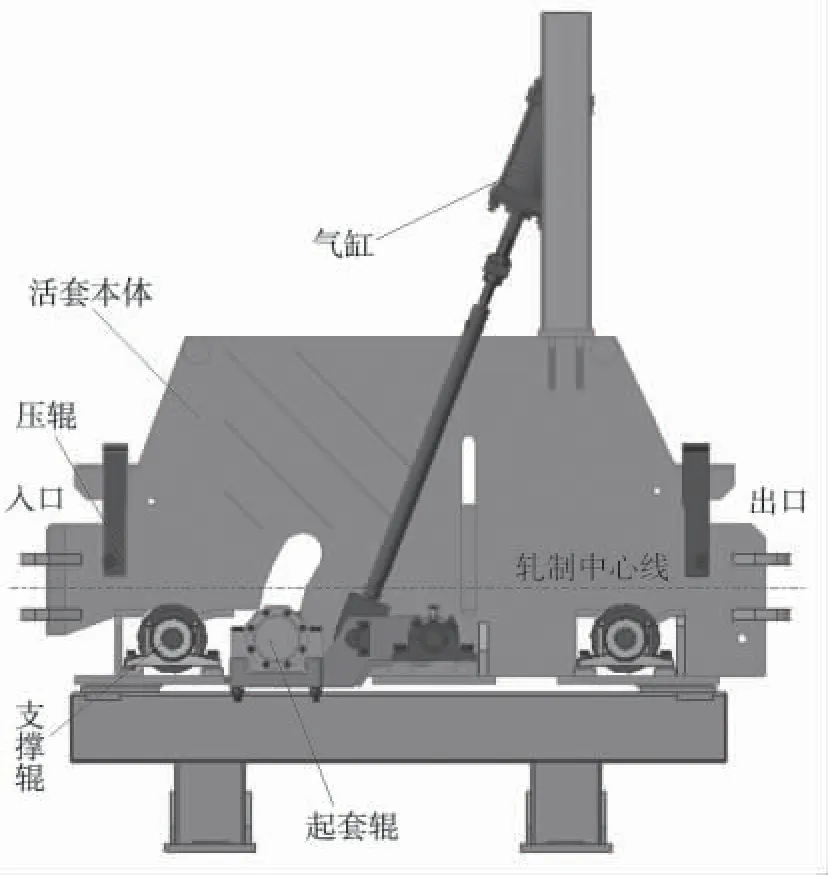

活套就是指相邻轧机间速度差而引起的多余轧机,进而形成的一种弧形态状物。图1 中的a、b 和c 套形,就称作为活套。活套一般由起套辊、压辊、气缸、拉杆、活套本体等零部件组成(图2、图3)。

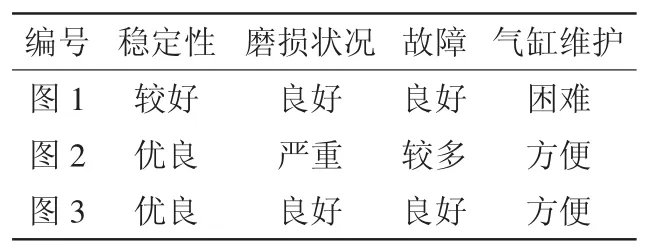

从结构上考虑,图1、图2 和图3 三种结构主要的零部件是可以互换的:图1 中起套辊为悬臂结构且起套方向与轧件入口方向一致,图2 中起套辊为两端支撑结构,结构稳定性较好,起套方向与轧件入口方向相反,且气缸远离起套处的热源。从使用寿命考虑,图2 活套未设置支撑辊,轧件为滑动摩擦,磨损较图1 严重(表1)。另外,图1 活套两侧拉杆如果因设计、制造和现场调整不当等因素而出现变形,可能会造成设备使用有卡阻现象。

结合以上两种结构优缺点,本文推荐使用图3 活套结构。

2 活套面临的关键技术问题

图1 活套结构1

活套的控制是一个快速、动态、复杂的控制过程,活套套形是一种伴随时间而流动的近似正弦曲线,主要分为起套、稳定调节和收套3 个阶段。从机械因素考虑,其面临的关键技术问题主要有:活套的稳定性、活套的参数设定和活套的故障和排除问题。如图1 中的a、b 和c 三种状态下的活套套形:套形a 因活套套高设定过大,轧件产生了堆钢现象;套形c 因活套套高设定过小,轧件产生了拉钢现象;套形b 活套起套高度设定恰当,活套辊工作正常,轧件能实现无张力轧制,坯料套形控制较好。

总之,活套的关键在于是否快速起套(指的是起套轨迹好、起套阻力小),只要满足这一点,其结构设计是多样的。

图2 活套结构2

图3 活套结构3

3 活套建模与有限元分析

根据棒线材生产工艺需要,一般现场有单线活套、双线活套、三线和四线等常见使用活套。因此,在活套的设计上采用三维软件Inventor 建模可以大大缩短设计时间。同样可以利用该软件分别对活套不同结构进行有限元分析。本文中活套的气缸,缸径D 为152.4 mm,杆径d 为50.8 mm,工作压力P 为0.6 MPa,行程S为130 mm。

表1 活套结构性能比较

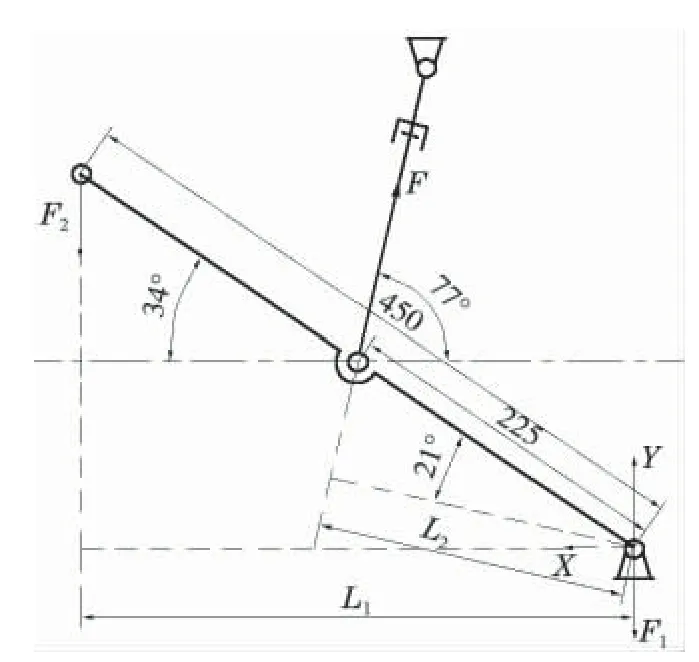

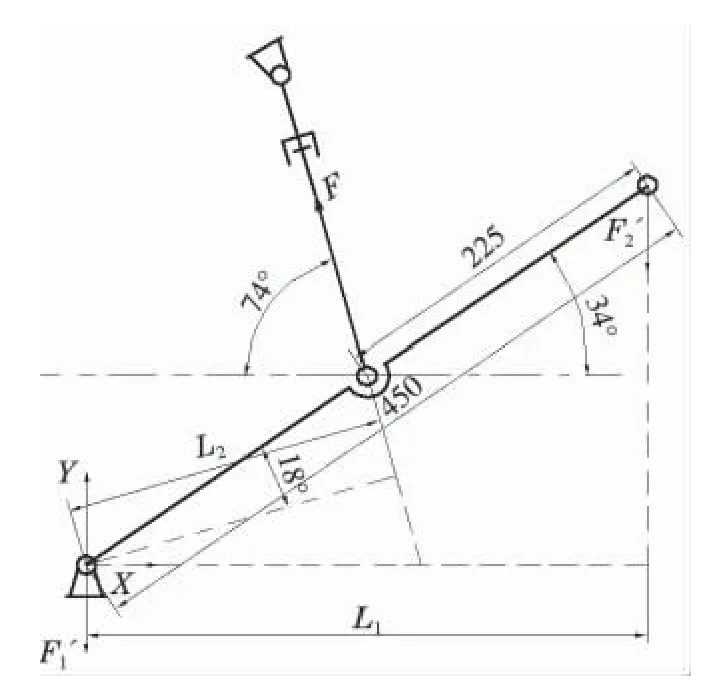

按照气缸最大工作压力P=0.6 MPa 计算,最大工作拉力F=9729 N,建立力学模型活套结构的受力图(图4、图5)。

分别计算求得F1=4002 N,F1'=3771 N。根据计算结果带入有限元分析,分别对活套结构1 和活套结构2 的活套本体进行刚度和强度校核。

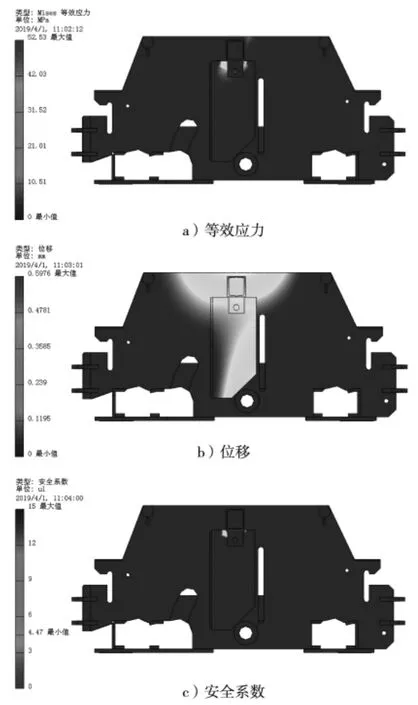

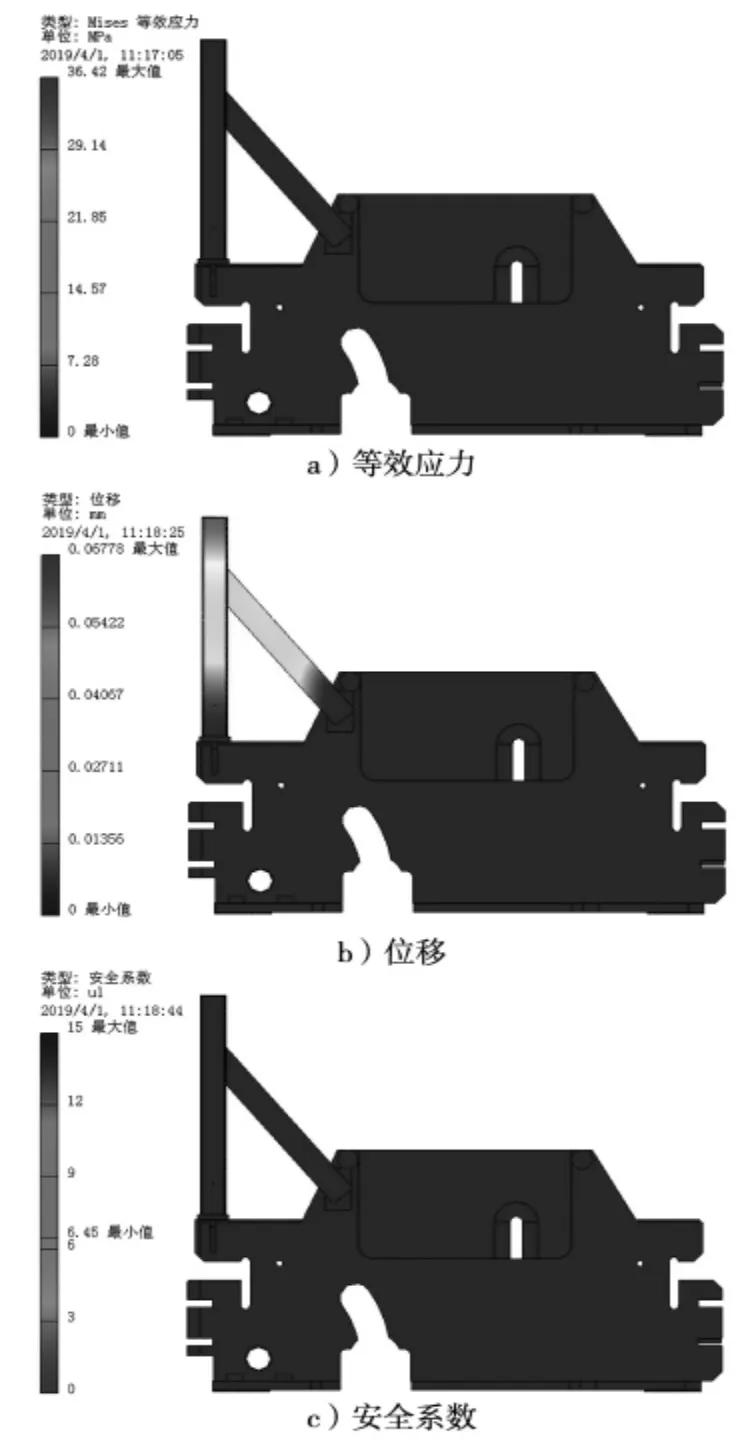

通过对上述活套结构1 和活套结构2 静力学分析。分析结果如图6 和图7 所示。

图4 活套结构受力1

图5 活套结构受力2

根据活套材料Q235 屈服强度185 MPa,图6 和图7 的仿真结果表明,当液压缸处于最大拉力状态,活套本体所受等效应力、变形和安全系数均满足使用要求。

4 结语

活套在工作中可能会受到冲击载荷的作用,为了防止事故的发生,必须对活套进行严格要求与控制,尤其是活套的稳定性,它是提高产品质量的关键。随着计算机技术与有限元分析的快速发展,通过Inventor 软件对活套进行数值分析与计算,从而为活套的设计提供了理论依据,大大减少实验次数。

通过理论分析与实践的结合,活套的研发和设计将在工程实践应用中得到逐步完善。本着实用性好,可靠性高的原则,合理采用以上所述建议,可以减少活套维修次数,降低其成本,提高活套的可靠性和使用寿命。

图6 活套结构静力分析1

图7 活套结构静力分析2