十辊快开式矫直机辊缝自动调整系统的研究

丛阳阳,王雪峰,汪恩辉,左雁冰,李勇鹏

(中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

热处理线中,钢管经过加热炉加热、淬火机淬火、冷床冷却等热处理工艺,造成钢管的弯曲变形,为了满足客户对于钢管直线度的要求,必须对钢管进行矫直。钢管矫直后,不仅直线度有很大提高,经过碾压,还可以去除表面的氧化铁皮,使表面光亮,提高表面质量。中国重型机械研究院为湖南衡阳某厂热处理生产线设计的Φ245十辊快开式钢管矫直机已于2020年7月投入使用,该套设备包括前台上料、主机、后台下料装置等组成,设备在生产过程中自动化程度高,调整好管材的矫直参数后,上料、矫直及下料无需人工干预,完全自动化生产,设备程序稳定,可满足热处理生产线的生产节奏。

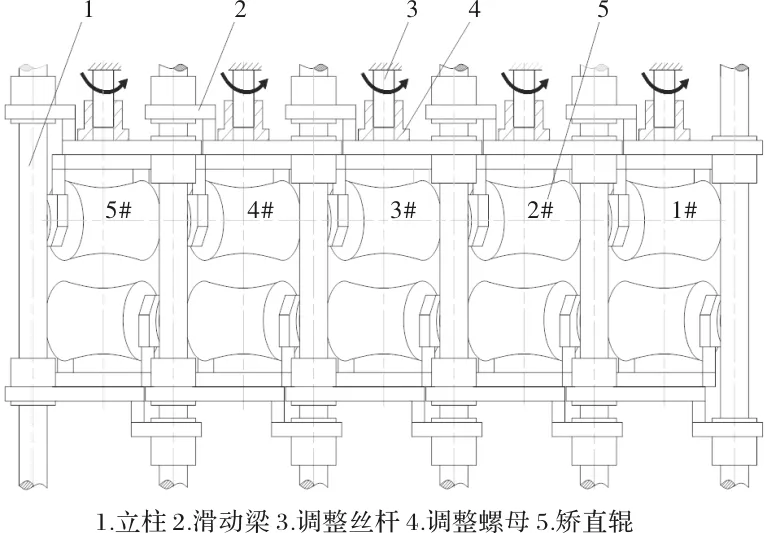

1 矫直机机械结构

主机的结构如图1所示,调整主机的矫直参数,主要是调整矫直辊的角度及辊缝的大小。为提升调整效率,便于操作,角度与辊缝调整机构都安装有编码器,用来将调整时的参数读取至操作室的工控机中,并通过自动调整系统,在工控机的窗口中设定生产所需的参数,角度与辊缝会自动调整至设定的参数值。随着工厂对钢管品质的提升,对矫直机的矫直精度要求也有所提高,因此,在六辊快开矫直机的基础上,为湖南衡阳某钢厂研发了十辊快开式矫直机,矫直后钢管管体直线度小于1 mm/m。此套设备具备数据库,可以存储各种钢管矫直时的参数,方便钢管矫直工艺的管理与提升,并可以读取数据库存储的矫直参数,辊缝自动调整系统建立以后,可以将辊缝自动调整至数据库中读取的参数值,提高了辊缝调整的效率[1]。

十辊快开式矫直机采用十二立柱、五滑动梁结构,每个滑动梁由四个导向套组成,称之为四滑架结构,四滑架结构具备机架刚性好,导向平稳等优点[2,3]。主机的机架采用预应力结构[4-8],可以防止矫直过程中矫直力过大造成设备振动,影响矫直效果与设备稳定性。立柱穿过滑动梁的四个导向护套,滑动梁可以沿着立柱轴向方向上下移动,矫直辊安装在滑动梁上,随着滑动梁一起移动,达到调整辊缝的目的。调整螺母安装在滑动梁的上表面,不可以旋转,调整丝杆安装在上固定梁上(图中省略),可以旋转但不可以上下移动,调整丝杆与调整螺母配合,通过电机带动丝杆旋转,使螺母上下移动,调整矫直辊辊缝的大小。滑动梁结构呈Z型,如图1所示,按照1#~5#的顺序,环环相扣,如1#滑动梁压在2#滑动梁上方,安装时要先装2#滑动梁再装1#滑动梁,调整辊缝时,1#滑动梁与2#滑动梁要保证安全距离。

图1 十辊快开式矫直机结构

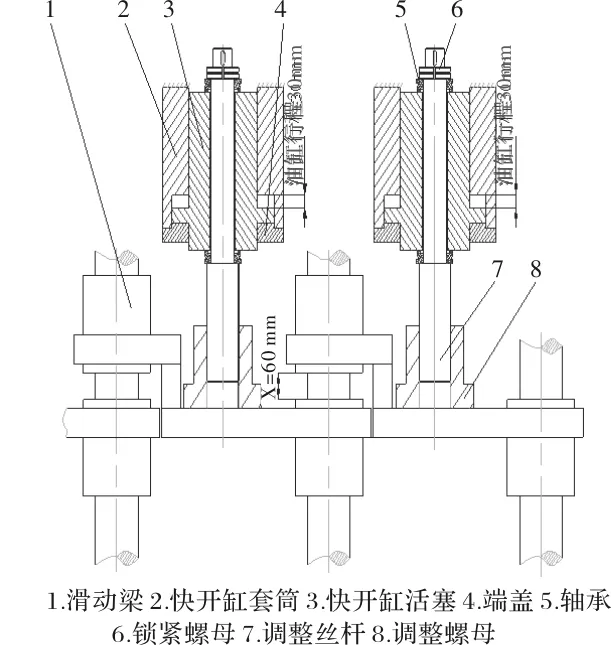

如图2所示,快开缸固定在上固定梁上,调整丝杆通过轴承和锁紧螺母固定在快开缸的活塞上,可以旋转并随着活塞上下动作,起到快开作用[9-12]。右侧滑动梁的高处护套与左侧滑动梁的低处护套在同一根立柱上滑动,如不限定其上下移动的位置,高处护套的下表面会与低处护套的上表面碰撞,造成设备的损坏。因此,在两个护套间的最小允许距离处要安装接近开关,当接近开关有信号时,辊缝调整电机停止运转,防止两个护套碰撞,起到安全保护作用。在辊缝自动调整过程中也要考虑安全因素,防止在无人观察的情况下对设备造成损坏。图2中当两个滑动梁的高度一致时,高低护套的间距X=60 mm,快开缸的行程为S=30 mm,因此快开缸伸出和缩回的动作不会造成高低护套碰撞。由于矫直工艺[13-16]的需要,主机的2#、3#、4#上下矫直辊可以给定反弯量W,相邻的两个滑动梁高度不一致,高低护套的距离Y=X-S-W,设定高低护套间的最小距为5 mm,则矫直过程中的最大反弯量为25 mm。

图2 两滑动梁相对位置示意图

2 辊缝调整系统的建立

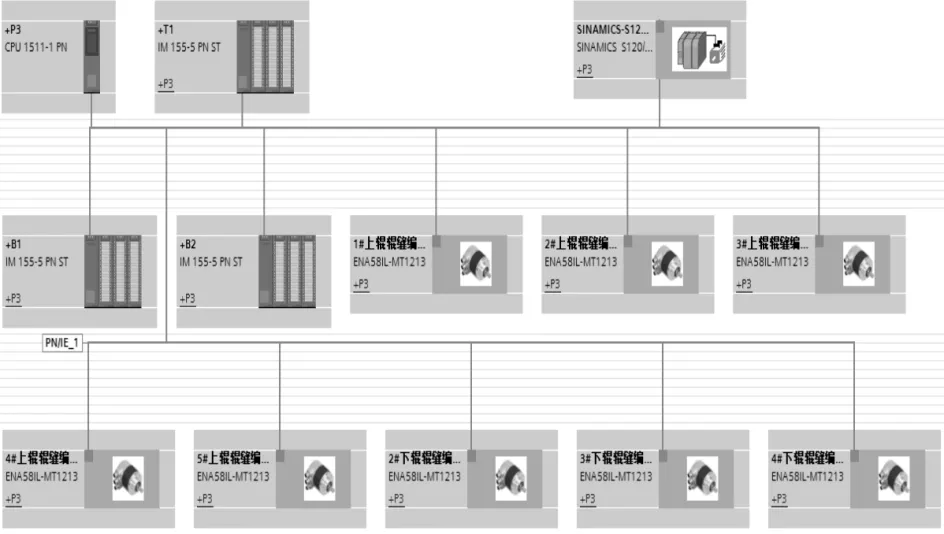

2.1 辊缝调整系统的配置

结合矫直机主机的机械结构,配置了矫直机辊缝调整系统,该系统是以西门子可编程逻辑控制器CPU1511-1PN为载体,S120变频器为执行机构,辊缝检测绝对值编码器为反馈的控制系统,如图3所示。

图3 辊缝调整系统的配置图

2.2 单个矫直辊辊缝调整流程

图4为单个矫直辊辊缝调整流程。首先,根据设定的数值判定辊缝的增大与减小,如果增大,则电机正传,辊缝每增大0.01 mm,PLC读取此时编码器的辊缝数值,与设定值对比,若不满足判定条件,则辊缝继续增大,若满足判定条件,则电机停转,辊缝调整结束;同理可进行辊缝减小的调整流程[17-20]。

图4 单个矫直辊辊缝调整流程

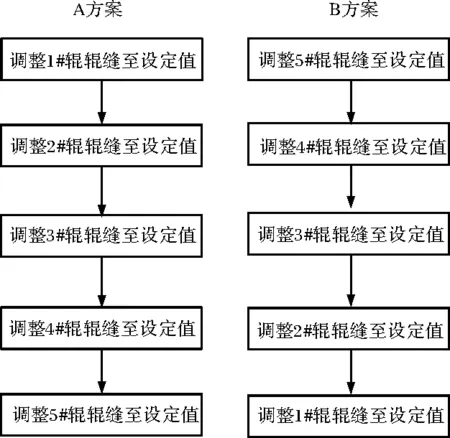

根据矫直机主机的结构,辊缝调整分为A方案与B方案,A方案按照1#~5#矫直辊的顺序调整辊缝的大小,B方案则按照5#~1#矫直辊的顺序调整辊缝,具体每个方案调整流程参照图5所示。

图5 辊缝调整方案

2.3 多个矫直辊辊缝调整流程

由于结构限制,矫直机的反弯量最大为25 mm,即相邻矫直辊辊缝的差值不超过25 mm,否则高低护套便会碰撞,造成设备损坏。图6为矫直机辊缝设定的界面,当前值为辊缝调整之前的实际值,辊缝的设定值为需要调整后的参数值。为了保证设备的安全,辊缝的设定值需满足条件:

图6 辊缝设定示意图

|i#辊缝设定值-j#辊缝设定值|≤25 mm,其中,i、j=1、2、3、4、5。

(1)

根据此条件设定参数,按照正确的顺序调整辊缝,可满足矫直的反弯要求,也不会对设备造成损坏。参数设定结束后,如果相邻矫直辊辊缝的差值不满足设定要求,此刻操作画面会提示输入值错误,并定位是哪一个辊缝设定有问题。

按照式(1)设定辊缝调整参数,在调整辊缝时按照A方案与B方案的顺序调整辊缝,至于选哪种方案,与辊缝设定值有关,分三种情况,一是只能按照A方案调整,二是只能按照B方案调整,三是A方案与B方案都可行。具体判定流程如图7所示。

图7 主机上辊辊缝调整流程图

如图7所示,判定选用A方案还是B方案调整辊缝的流程,首先在界面中按照公式(1)的要求输入设定值,根据输入的设定值,判定1#辊缝的设定值是否大于2#辊缝调整前的辊缝值,如果大于,则1#辊缝在调整过程中,1#滑动梁与2#滑动梁的高低护套不会碰撞;如果小于,则进一步判断,如果两个差值的绝对值大于25 mm,则高低护套就会有碰撞的危险,例如:1#与2#辊缝的初始值为200 mm,设定1#与2#辊缝调整值为100 mm,按照判定流程,则不能进行先减小1#辊缝再减小2#辊缝的操作,否则两个滑动梁的护套会相碰,应先将2#辊缝减小至100 mm后再将1#辊缝减小至100 mm。若1#与2#辊缝的初始值为100 mm,设定二者的调整值为200 mm,则按照判定流程,应先调整1#辊缝增大至200 mm,再调整2#辊缝至200 mm,否则也会造成高低护套碰撞。此例是两个滑动梁的判定情况,主机共有五个相互影响的滑动梁,如流程图所示,按照判定条件依次从1#辊缝判定至4#辊缝,若全部满足条件,则按照方案A执行辊缝调整流程;若有任何一个步骤不满足条件,则按照方案B执行辊缝调整流程。按照上述步骤,完成所有矫直辊的辊缝调整,在调整的过程中滑动梁的高低护套不会相碰。

结合图7流程图进行PLC编程,可以对辊缝调整进行预判,待满足相关条件后,执行自动调整程序。对应的辊缝调整功能模块“FB51辊位置调整”如图8所示。“Roller_Set”为辊缝位置设定值,“Roll_Current”为辊缝位置实际值,“P_Tolerance”为上升启动参考值,“N_Tolerance”为下降启动参考值,“Up_limit”为上限位,“Down_Llimit”为下限位;该功能块启动后,先执行反馈值与给定值的比较运算,当该差值大于“P_Tolerance”值,启动上升,当该差值小于等于“N_Tolerance”值,启动下降;当该差值介于“P_Tolerance”值与“N_Tolerance”值中间时,既不上升,也不下降,当前调整结束。

图8 辊缝调整功能模块

需要注意的是,5个上辊辊缝调整电机采用一个S120变频器拖动,通过变频器出口侧的接触器通断来控制不同的辊缝电机。因此,无论手动或自动,绝对不允许变频器在运行过程中在线切换电机,只有在停止状态下方可,否则会导致变频器报过流故障或损坏设备。

3 结论

本文结合十辊矫直机滑动梁的机械结构,考虑反弯量和快开缸行程对矫直辊辊缝调整的影响,首先建立单个矫直辊辊缝的调整流程,确定辊缝调整的A方案与B方案;根据多个辊缝调整的判定条件,选用合适的方案进行辊缝调整,最终建立了主机上辊辊缝调整系统。此系统的建立,可对矫直机辊缝进行自动调整,提升了辊缝调整的效率,方便了矫直工艺参数的管理与优化。