基于碳足迹分析的废铅蓄电池铅膏再生铅工艺比较

黄 进, 朱 洪, 贺 双, 黄 妍, 李文豪, 陈 彪, 曹 靖

(1.湖南省生态环境事务中心, 湖南 长沙 410014; 2.湘潭大学 环境与资源学院, 湖南 湘潭 411105;3.湘潭大学 化学学院, 湖南 湘潭 411105)

铅蓄电池具有造价较低、性能稳定、安全可靠、使用寿命长以及贮存性能好等优点,是当前全球市场上应用最为广泛的电池[1-2]。但铅蓄电池含有大量的重金属铅和硫酸溶液,废弃后必须妥善回收处理,否则会危害人体健康和生态环境。废铅蓄电池回收对促进铅资源再利用、实现经济循环发展和保护生态环境等具有重大意义。

废铅膏的再生利用是废铅蓄电池回收的主要任务。依据不同回收方式,废铅膏的再生主要分为高温熔炼、湿法再生、铅膏预脱硫-低温熔炼等技术,其中高温熔炼技术和预脱硫-低温熔炼技术已实现广泛的工业化应用[3-5]。为响应低碳经济和碳中和目标[6-7],促进铅产业的可持续发展,在实现铅循环利用的同时,对铅膏再生工艺进行碳足迹评估十分重要。碳足迹源于“生态足迹”[8],主要指人类生产和消费所排放的影响环境变化的气体总量。碳足迹在国内外都备受关注,涉及的领域包括个人、产品、机构、部门、国家等[9-14],但是有关废铅蓄电池回收的碳足迹研究尚少,因此本文通过对废铅蓄电池铅膏钠法(以Na2CO3为脱硫剂)预脱硫-低温熔炼、铵法(以NH4HCO3、(NH4)2CO3等为脱硫剂)预脱硫-低温熔炼、高温熔炼3种典型再生铅工艺进行碳足迹评估,为发展清洁工艺和企业开展碳减排工作提供了方向与数据。

1 废铅蓄电池铅膏再生工艺

废铅蓄电池主要由废电解液、板栅、有机物、铅膏组成[15],其中铅膏不易回收且严重污染环境,故铅膏再生回收利用成为学者致力研究的方向之一。将废铅蓄电池破碎筛选后的主要组分为铅膏,主要成分为PbSO4。目前应用最为广泛的废铅蓄电池铅膏再生工艺为高温熔炼、钠法(以Na2CO3为脱硫剂)预脱硫-低温熔炼和铵法(以NH4HCO3、(NH4)2CO3等为脱硫剂)预脱硫-低温熔炼3种工艺[16-20]。因此本文主要对上述3种工艺的碳足迹展开研究。

1.1 高温熔炼工艺

传统铅膏再生工艺为高温熔炼法,将铅膏和碳粉、铁、煤渣等还原剂混合后,在熔炼炉中高温熔炼(约1 300 ℃),将铅膏中难分解的硫酸铅等物质熔炼为金属粗铅,主要化学反应见式(1)~(3)。

(1)

(2)

(3)

1.2 钠法预脱硫-低温熔炼工艺

钠法预脱硫-低温熔炼技术即采用Na2CO3为脱硫剂,与铅膏的主要含硫组分PbSO4反应得到碳酸铅,反应的副产品为Na2SO4,碳酸铅在约900 ℃条件下即可冶炼得到金属铅,主要的反应方程见式(4)~(5)。

预脱硫阶段

(4)

熔炼阶段

(5)

1.3 铵法预脱硫-低温熔炼工艺

由于钠法预脱硫-低温熔炼工艺副产品Na2SO4在我国市场中处于供大于求[21]的状态,使得其经济效益低下。为改善此不足,张俊丰等[22-24]采用价格低廉的NH4HCO3为脱硫剂对铅膏进行预脱硫,即碳酸氢铵法预脱硫,生成的副产品(NH4)2SO4可作为氮肥产品,从而提高了副产品的经济效益。其主要原理见式(6)~(7)。

预脱硫阶段

(6)

熔炼阶段

(7)

潘军青等[20]采用碳酸铵-石灰循环脱硫,从理论上实现了脱硫过程中铵和碳的循环利用,减少了铵法脱硫过程中的碳排放量,得到硫酸铵副产物可作为石膏板原料,该工艺为行业碳减排提供了一种重要的思路。

2 碳足迹核算方法

目前,国际上应用广泛的碳足迹核算方法主要分为4种:投入产出法、生命周期评估法、燃料排放量计算法(IPCC)和Kaya碳排放恒等式[25-28]。

1)投入产出法可以直接根据投入产出表来计算,得出产品与投入的物理转化关系。但是,此法受限于行业数据,核算结果无法获取产品的具体情况,适用于宏观领域(国家或部门)。

2)生命周期法是分析一项产品在生产、使用、废弃、回收利用各阶段的碳排放对环境的影响。数据选取通常参考PAS 2050标准,此标准是英国标准协会于2008年全球首发的碳足迹标准。此法的计算结果具有针对性,适用于微观领域(产品或个人)。

3)IPCC法涵盖了几乎所有的温室气体排放源,且有详细的计算方法和原理,IPCC在2006年建立了《国家温室气体清单指南》,并于2019年再次修订,发布了最新的方法和准则[29],IPCC法常与其他方法联用。

4)Kaya碳排放恒等式最初由日本学者Kaya提出,将社会、经济、能源、排放等宏观总体因子之间的关系以简单的数学关系加以描述,考察国家层面温室气体排放量变化的影响因素。

本文拟采用生命周期法结合IPCC法,依据PAS2050规范对铅膏钠法预脱硫-低温熔炼、碳酸氢铵法预脱硫-低温熔炼、高温熔炼法3种再生铅工艺进行碳足迹评估。

3 碳足迹评估流程

生命周期法可以量化物质和能量在使用过程中产生的温室气体,是针对产品开展生命周期评价的系统方法。碳足迹评估步骤一般包括:①绘制产品生命周期流程图,该流程图包括产品的整个生命周期,涵盖材料和能源等;②确定目标和范围;③收集数据,收集产品整个生命周期里的活动数据以及相应的碳排放因子;④碳足迹计算,使用碳足迹计算公式进行计算,确保不漏项。

废铅蓄电池铅膏再生工艺碳足迹评估涵盖了3种铅膏再生工艺。本文以湖南省某再生铅企业使用的铅膏再生钠法预脱硫-低温熔炼工艺、碳酸氢铵法预脱硫-低温熔炼工艺、高温熔炼工艺作为研究对象,以1 t铅产品为单位界定,绘制3种再生工艺的产品生命周期流程图(图1),并对3种再生工艺进行碳足迹评估,比较其碳足迹,分析其碳足迹的组分特征,总结影响其碳足迹的主要因素,为企业减少碳排放、发展清洁工艺实现低碳发展提供依据。

图1 铅膏钠法预脱硫-低温熔炼工艺、铵法预脱硫-低温熔炼工艺和高温熔炼工艺的生命周期流程

4 计算结果与分析

4.1 生命周期清单

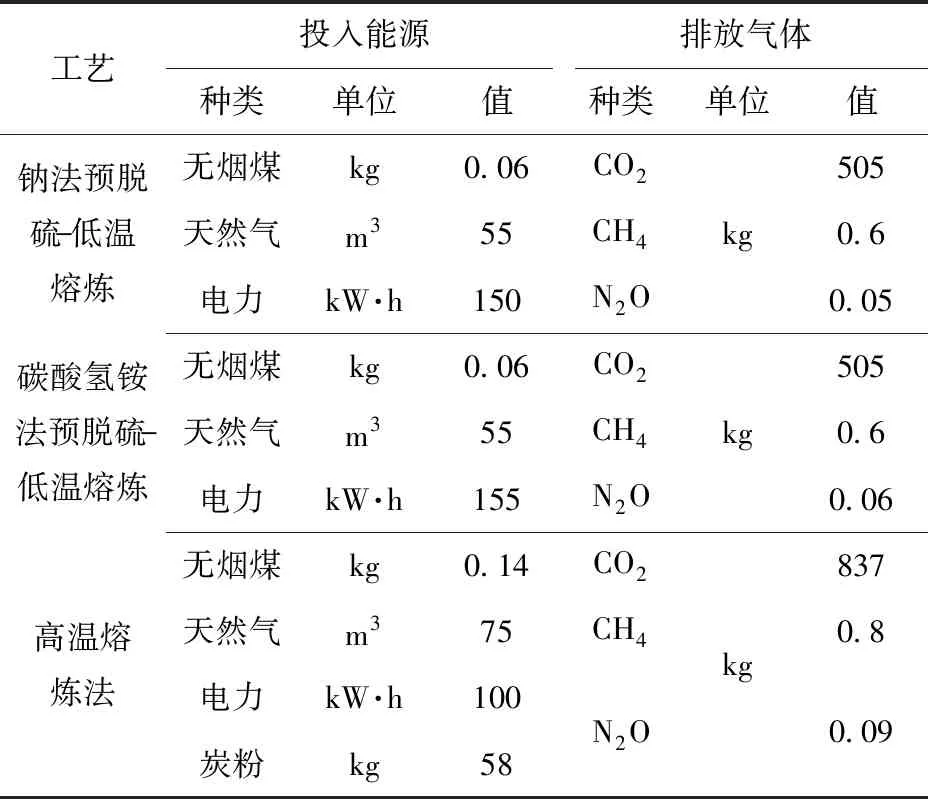

生命周期清单分析(1ife cycle inventory,LCI),即生命周期评价(1ife cycle assessment,LCA)中环境影响评价的基础,清单分析始于原材料的获取,中间过程包括制造/加工、分配/运输、利用/再利用/维护,结束于产品的最终处置。清单分析包括数据的收集和计算程序,目的是对产品系统的有关输入和输出进行量化,以获得1 t铅产品为生命周期评价的功能单位。研究中使用的数据主要来源于企业的实际生产和设计数据,3种再生工艺的生命周期清单见表1。

表1 铅产品生命周期清单(功能单位:1 t)

4.2 碳排放量计算

铅膏预脱硫-低温熔炼工艺流程为铅膏→预脱硫→熔炼→获得粗铅,碳排放过程主要集中在预脱硫和熔炼阶段,其中预脱硫阶段的碳排放主要来源于脱硫剂与铅膏之间的化学反应,熔炼阶段碳排放主要来源于燃料燃烧以及PbCO3的分解。铅膏高温熔炼工艺的流程为铅膏→混合还原剂→高温熔炼,碳排放来源于碳与铅膏所产生的化学反应以及燃料消耗。将温室气体排放量与全球变暖潜能值(GWP)相乘,折算为二氧化碳当量(CO2e),即可得到碳排放量。碳排放总量即为工艺各阶段的碳排放总和,单位铅产品碳排放量(GHG)计算公式见式(8)。

(8)

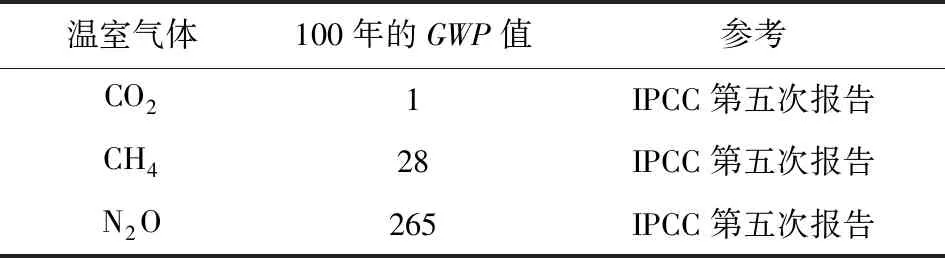

式中:GHG(CO2e)为能源消耗产生的碳排放量;CO2(CO2e)i为第i能源消耗产生的二氧化碳排放量;GWPCO2为CO2的全球升温潜能值;Qj为第j种温室气体(除二氧化碳以外)的排放量;GWPj为第j种温室气体的全球升温潜能值。

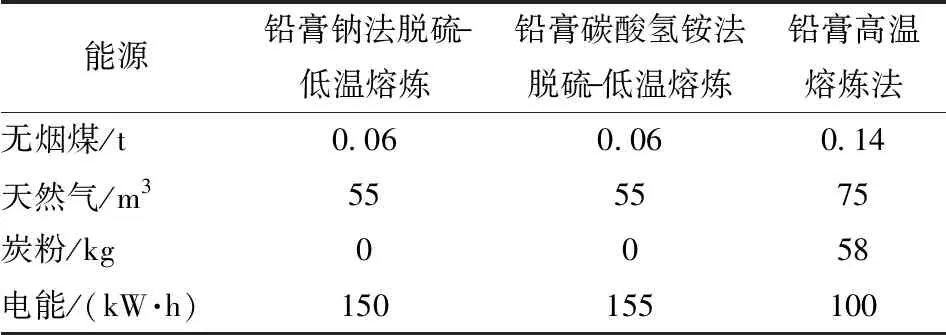

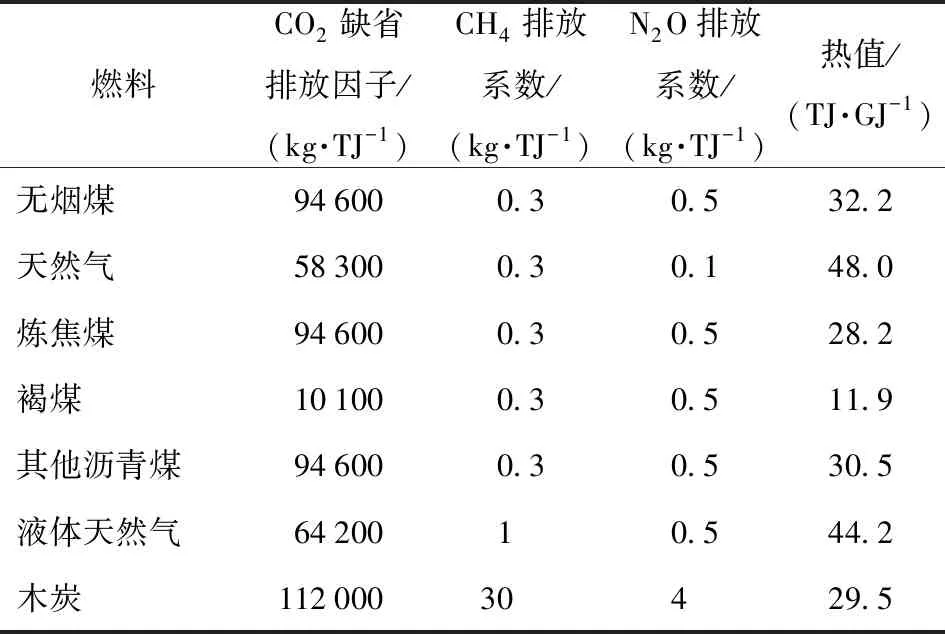

铅膏钠法预脱硫-低温熔炼工艺、碳酸氢铵法预脱硫-低温熔炼工艺、高温熔炼工艺所消耗的原材料数据、辅助材料数据及相关能源消耗数据等见表2。其中各计算要素的排放因子来源于生态环境部和政府间气候变化专业委员会(IPCC)提供的地区平均数值,固定能源碳排放系数参考IPCC 2006(2019修订版)。CO2、CH4和N2O的排放系数按照IPCC 2006中各排放系数的95%信赖区间下限计算得出,具体见表3。全球升温潜能值(GWP)参考IPCC第五次报告,具体情况见表4。企业电能消耗碳排放通过单位铅产品的电能消耗量乘以发电产生相应的碳排放系数得到,电能排放因子为0.858 7 t CO2/MW·h,来源于生态环境部颁布的《2019年度减排项目中国区域电网基准线排放因子》。

表2 单位铅产品能源消耗

表3 IPCC2019年能源的排放系数和热值

表4 温室气体GWP值

运输过程的碳排放主要产生于废铅蓄电池收集阶段和运输阶段,因本文研究的3种工艺选取的废铅蓄电池来源于同一地区,采取相同的运输方式,且本文旨在研究上述3种工艺再生单位铅产品碳排放的差异之处,故运输阶段碳排放量在此不纳入评估。

4.3 单位铅产品碳排放量

根据式(8)以及上述整理的资料,计算单位铅产品铅膏钠法预脱硫-低温熔炼、碳酸氢铵法预脱硫-低温熔炼和高温熔炼3种工艺各加工阶段的碳足迹,结果见表5。铅产品生产生命周期的碳排放可分为直接碳排放和间接碳排放。直接碳排放则主要来自燃料燃烧产生的排放;间接碳排放主要来源于能源和上游原材料的生产。由于本文研究的3种工艺在预脱硫阶段存在差异性,区别于其余2种工艺,铅膏碳酸氢铵法脱硫由于脱硫剂的加入产生了113 kg/t的碳排放量。这3种工艺中的铅膏脱水碳排放主要来源于电能和天然气燃烧导致的碳排放量。在熔炼阶段中,铅膏高温熔炼工艺相较于铅膏低温熔炼工艺需要更高的温度条件,其消耗的燃料天然气的碳排放量较高,为151 kg/t;原料碳的投入直接产生了213 kg/t的碳排放量。低温熔炼法因其工艺原理的天然优势,燃料天然气消耗较少;但其反应中间产物PbCO3分解贡献了113 kg/t的碳排放量;电能导致的碳排放量相对高温熔炼法要更高。来源于白煤、炭、天然气开采和运输过程的碳排放,因贡献比例太低可忽略不计。

表5 不同铅膏再生工艺碳排放量

4.4 碳足迹评价

分别对铅膏钠法预脱硫-低温熔炼、碳酸氢铵法预脱硫-低温熔炼和铅膏高温熔炼3种工艺的单位再生铅产品进行碳足迹评估,各部分碳排放量占其碳排放总量比值如图2所示。

图2 各部分碳排放量占其碳排放总量比值

相对另2种工艺,铅膏高温熔炼工艺对碳足迹的贡献最为突出,该工艺的碳足迹为876 kg/t,远高于另2种工艺。该工艺中影响碳排放量的主要阶段是熔炼阶段,其中影响碳排量的主要因素是燃料白煤和炭粉的消耗,燃料碳排放量占总碳排放量的比例高达65.87%,原材料炭粉化学反应后产生的碳排放量占总碳排放量的比例为24.31%,天然气的碳排放量贡献占比17.24%;其次是电力的消耗,由于电力用量小,碳排放量占比较小,占总碳足迹的比例为9.82%。铅膏预脱硫-低温熔炼法在高温熔炼法的基础上增加了预脱硫工艺,利用脱硫剂将难分解的硫酸铅转化为易分解的碳酸铅,不仅极大地降低了冶炼温度,而且副产品硫酸铵或硫酸钠的产出,使得经济效益得到最大化的提高,工艺的改善改变了能源结构,降低了燃料白煤的消耗量,进而在一定程度上降低了碳排放量。铅膏碳酸氢铵法预脱硫-低温熔炼工艺和铅膏钠法预脱硫-低温熔炼工艺的碳足迹分别为652 kg/t、535 kg/t,相比铅膏高温熔炼分别降低了25.6%和38.9%。这2种低温熔炼工艺的碳足迹差值归因于在预脱硫阶段所选用的脱硫剂,NH4HCO3参与化学反应释放了大量的CO2,其对碳足迹的贡献占17.33%。此外,低温熔炼阶段中,碳足迹的主要贡献因素是燃料的消耗,而PbCO3的分解和电能的碳足迹贡献度相对较低。在碳酸氢铵法预脱硫-低温熔炼工艺中,燃料的消耗、PbCO3的分解和电能的消耗对碳足迹的贡献分别为44.93%、17.33%和20.40%;钠法预脱硫-低温熔炼工艺中,该3项对碳足迹的贡献分别为54.77%、21.12%和24.11%。

在双碳目标背景下,综合本文所述的3种再生铅工艺比较,在完成同样铅产品再生的前提下,不同工艺产生的碳排放量有较大差异,尤其是铅膏高温熔炼工艺中熔炼阶段产生的碳排放量大,铅膏预脱硫-低温熔炼法工艺展现出低碳生产的优势。从清洁低碳角度分析,推广铅膏预脱硫-低温熔炼技术对再生铅行业的低碳发展具有重要意义。

但是,当前的铅膏预脱硫-低温熔炼工艺也还存在许多碳减排的潜力空间。①煤作为燃料比天然气作为燃料燃烧产生的碳排放量更多,而我国部分企业仍采用煤燃烧供热。因此,改善能源结构,使用清洁能源是实现铅产品低碳再生的有效途径之一。②铅膏回收过程中,很大一部分CO2来自还原剂煤/炭。如果使用非炭还原剂(如氢还原、铁还原等)将可以使碳减排20%左右。③对于碳酸氢铵法脱硫过程产生的高浓度CO2气体,可通过采用氨水吸收后回用于铅膏脱硫,从而进一步减少17.3%的碳排放。对于冶炼过程产生的CO2气体,可以使用目前较为成熟的CO2捕集技术,如醇胺溶液吸收法,对排放的CO2进行捕集。④通过工艺优化提高脱硫副产物硫酸铵或硫酸钠溶液的浓度,并采用先进的结晶技术,如机械蒸汽再压缩(MVR)技术,降低副产物结晶工序所需的电能。上述碳减排空间仅从碳减排角度分析,实际工业生产中仍需综合考虑经济效益和环境效益。

5 结论

本文对铅膏钠法预脱硫-低温熔炼、碳酸氢铵法预脱硫-低温熔炼和高温熔炼法3种工艺的碳足迹进行分析,得出以下结论。

1)因铅膏高温熔炼工艺需维持高温,燃料使用较多,外加工艺上炭粉的引入,导致高温熔炼法的碳排放量最高,对环境污染程度最高。因此,在实际工业中,应倾向于大力发展铅膏预脱硫低温熔炼法清洁工艺,减少环境污染,实现绿色减排。

2)相较于高温熔炼工艺,铅膏预脱硫-低温熔炼工艺在工艺条件上有着明显的优势,无高温要求,能源消耗少,且脱硫剂碳酸盐的引入减少了温室气体的排放,此工艺是铅膏再生工艺的优选工艺。

3)在铅膏碳酸氢铵法预脱硫-低温熔炼工艺的预脱硫阶段,碳酸盐产生的碳排放占产品碳足迹的贡献为34.66%。此外,脱硫剂碳酸氢铵进行脱硫反应时直接释放高纯度的CO2气体,其占总碳排放量比例为17.33%。

综上所述,铅膏预脱硫低温熔炼工艺具有极大的碳减排空间,且对熔炼阶段碳酸盐产生的温室气体以及预脱硫阶段释放的高纯度二氧化碳进行吸收处理,是减少该工艺温室气体排放的必要途径。

目前,生态环境部实行的有关废铅蓄电池回收行业的清洁生产标准,仅对含有SO2等的污染气体进行了约束,对CO2等潜在的温室气体的监测与管理还需要进一步加强,温室气体对环境的危害尚未引起足够重视,因此目前也鲜有企业对工艺流程中产生的温室气体进行处理。增强碳减排意识,推动企业开展碳减排工作,积极响应“双碳”政策,针对温室气体排放制定相关政策迫在眉睫。