循环流化床脱硫剂利用率分析

张伟 邱琬钧

重庆卡贝乐化工有限责任公司,中国·重庆 401220

1 引言

论文研究的公司燃煤锅炉烟气脱硫工艺,采用半干法循环流化床。它具有干法工艺的许多优点,如流程简单、占地少,投资小以及副产品可综合利用等,由于设备故障、人员操作不当等原因,经常出现脱硫剂利用率低[1],脱硫剂消耗异常等情况,论文从脱硫产物的成分分析入手,采用反推手段对脱硫剂利用率问题进行较深入研究。

2 脱硫剂利用率定义

烟气脱硫剂利用率是指烟气中与硫反应消耗的脱硫剂量与加入系统的脱硫剂总量之比。计算公式为:

由于脱硫剂投入后,其反应不是100%反应完全,总有一部分是没有参与反应,所以脱硫剂利用率是反映脱硫剂消耗的一个重要指标。

3 脱硫剂利用率计算

3.1 烟气中与硫反应消耗掉的脱硫剂量

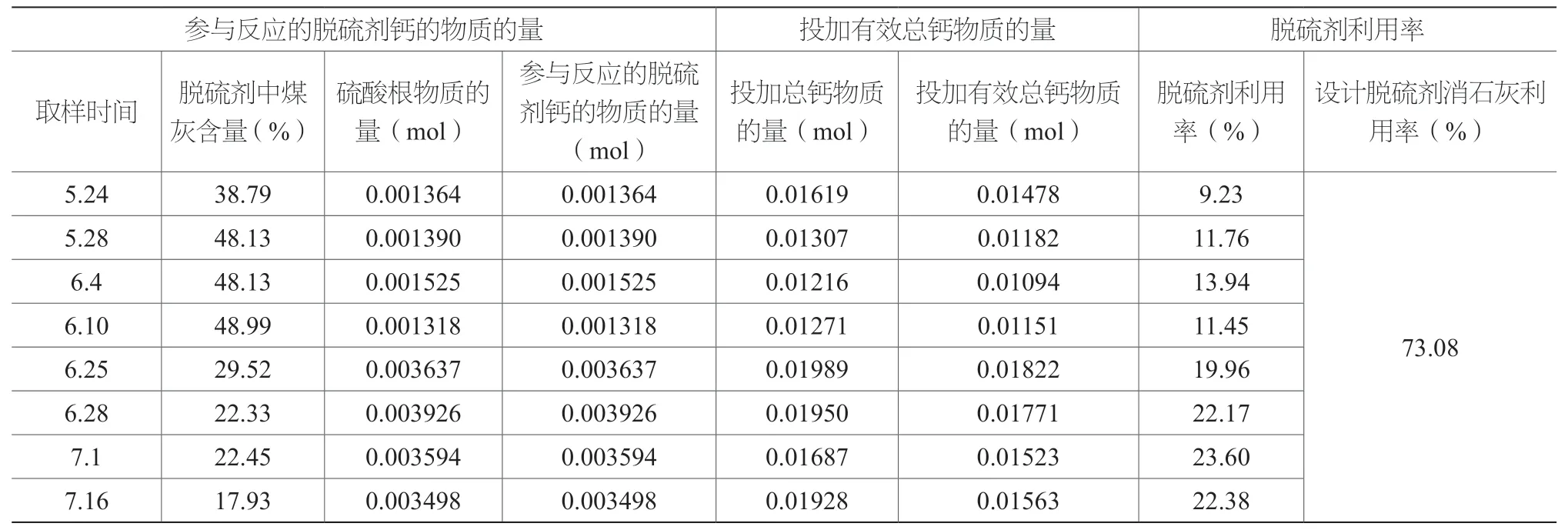

首先用酸溶法测定脱硫灰中粉煤灰百分含量,后用双氧水将CaSO3氧化成CaSO4,再用硫酸钡质量法分析出脱硫灰中硫的物质的量(mol)[2]。只要测定出脱硫灰中硫酸根物质的量(mol),就可推算出和硫参与反应的脱硫剂钙的物质的量(硫酸根物质的量和参与反应的脱硫剂钙的物质的量等量),见表1。

3.2 加入脱硫系统有效钙总量测定

生石灰脱硫剂投入循环流化床脱硫系统中进行脱硫,起作用的是有效钙基,其测定方法:先用酸溶法测定脱硫灰中粉煤灰百分含量,再用奥氏气体法测定脱硫灰中CaCO3含量,然后用EDTA 滴定法测定溶液中总钙含量。最后根据溶液中总钙含量和脱硫灰中CaCO3含量及粉煤灰含量,计算出投入脱硫系统中脱硫有效钙含量,见表1。

3.3 脱硫剂利用率

公司原始设计脱硫剂是消石灰,钙流比控制为1.3,脱硫剂利用率可达到73.08%,而在半干法循环流化床实际运行中钙流比一般控制在1.8~2.2 之间运行,有的还将钙硫比控制到了2.5 运行。如果公司将钙硫比控制到2.5(实际大于4.6)运行,那么公司脱硫工艺可控生石灰脱硫剂利用率在38%左右运行。但从脱硫剂利用率测量结果表1来看,目前公司脱硫剂利用率很低,最高还不到24%。

表1 参与反应的钙量和加入系统的脱硫剂有效钙量及脱硫剂利用率情况

4 提高脱硫剂利用率措施

4.1 优化操作

4.1.1 降低脱硫塔中降低钙硫比

实际运行过程中,受负荷、煤种以及脱硫剂品质的影响而波动,钙硫比高出设计值较多,钙硫比与脱硫剂利用率成反比,钙硫比高则脱硫剂利用率就低。高钙硫比运行是导致脱硫剂利用率低,消耗偏高重要原因之一,所以要提高脱硫剂利用率,降低脱硫剂消耗,就必须优化操作,降低钙硫比。

4.1.2 增加脱硫系统加水量

公司脱硫工艺脱硫剂使用的是生石灰,为使脱硫剂进入脱硫塔后有较高的活性,加快脱硫剂与烟气中硫反应,提高脱硫剂利用率,降低脱硫剂消耗,在实际运行过程中,脱硫剂在进脱硫塔前,应用适量水在干消化器中对其进行预消化。

另外,根据公司脱硫工艺,设计满负荷(50T/h 蒸汽)煤中流2.78%时,每小时脱硫塔中消石灰应消耗3.5m3工业水。为使脱硫剂有较高的活性,加快脱硫剂与烟气中硫反应,提高脱硫剂利用率,降低脱硫剂消耗,脱硫系统中总加水量应该控制在2.5m3/h 左右为宜。

4.1.3 调整烟气和脱硫剂接触时间

烟气和脱硫剂充分接触有利于脱硫,CFB-FGD 脱硫工艺中设计了再循环系统,使脱硫剂在流化床内多次循环,增长脱硫剂反应停留时间,大大提高了脱硫剂的利用率和脱硫效率。而目前公司再循环系统操作有待优化,为提高脱硫剂利用率和脱硫效率,需充分发挥脱硫工艺中再循环系统作用,尽量延长烟气和脱硫剂接触时间。

4.2 维护好脱硫系统设备

从公司脱硫流程来看,燃煤锅炉烟气经空气预热器出来后,将进入一预静电除尘器除尘,设计此除尘器能脱除85%以上的烟尘,可有效收集灰1.39t/h,只有不到20%的烟尘进入脱硫塔中的脱硫剂中[3]。如果静电除尘器出现故障或停运,将造成脱硫塔中脱硫剂含煤灰量大幅上升(见表1),在一定程度上加大了烟气中含硫化合物与脱硫剂接触反应的阻力,降低了脱硫剂脱硫效率(为提高脱硫剂脱硫效率,只有加大脱硫剂投加量),脱硫剂得不到有效利用,导致脱硫剂利用率下降。

为提高脱硫剂利用率,必须保证脱硫系统的设备正常运行,特别是要充分发挥预电场静电除尘器除尘作用,减少脱硫剂中含煤灰量。

4.3 保证脱硫剂质量稳定性

公司使用的生石灰钙基脱硫剂,其生石灰CaCO3含量一般在10%左右,有效钙在80%(以CaO 计)左右。从脱硫系统运行情况来分析,只要脱硫效率达到86%以上,Ca/S 比在2.5 左右,脱硫剂利用率达到40%左右。公司目前使用的生石灰质量,完全可以保证含2.5%左右硫的煤燃烧后SO2达标排放。

5 结语

通过强化脱硫设备管理,确保设备运行比较正常,同时确保脱硫剂质量相对稳定,可为提高脱硫剂利用率提供“硬件”保证。通过对脱硫系统优化操作,根据运行实际,合理系统地调整,适当降低钙硫比,可为提高脱硫剂利用率提供“软件”保障。通过以上“硬”“软”改善,提高脱硫剂利用率。