高镍锍浸出渣高效清洁利用工艺

谢 铿, 王海北, 马育新, 李渭鹏

(1.矿冶科技集团有限公司, 北京 100160; 2.新疆有色金属研究所, 新疆 乌鲁木齐 830099;3.新疆新鑫矿业股份有限公司阜康冶炼厂, 新疆 阜康 831500)

高镍锍是镍、铜、钴、铁等金属的硫化物共熔体,既可用硫化镍矿生产,也可用红土镍矿生产[1-3]。硫化镍矿通常采用选矿富集得到镍精矿,然后经过熔炼、吹炼等火法造锍工艺除去镍精矿中的大量脉石、铁与一部分硫,产出高镍锍,该技术成熟且应用广泛,国内金川公司、新疆新鑫矿业阜康冶炼厂、吉恩镍业等都采用该传统工艺[4-5]。红土镍矿可以通过在还原熔炼过程中添加硫化剂(硫磺、石膏、黄铁矿或含硫的镍原料等)与还原得到镍、铜、铁等金属发生硫化反应,造就高镍锍的生产[6-7],采用该工艺的有印尼淡水河谷公司。红土镍矿还可以先通过回转窑焙烧-电炉熔炼工艺得到镍铁,再加入硫化剂进行转炉吹炼,制成高镍锍[8],该工艺被法国埃赫曼新喀里多尼亚的多尼安博厂所采用。高镍锍可进一步精炼产出电镍、硫酸镍等镍产品[9-11]。由此可见,高镍锍是一种重要的镍火法冶炼中间产品,能够作为硫化镍矿和红土镍矿的纽带和调节剂,通过高镍锍可以使电镍、镍铁、硫酸镍这几种镍产品在市场中进行相互转化和平衡,对于镍产业的稳健发展具有重要意义。

1 高镍锍多组分分离提取工艺现状

高镍锍多组分分离提取通常采用磨浮-硫化镍阳极电解精炼工艺和湿法冶金工艺处理[12-13]。磨浮-硫化镍阳极电解精炼工艺已被应用于加拿大国际镍公司汤普逊镍精炼厂、金川公司和成都电冶厂等,生产实践显示该工艺存在流程长、能耗高、贵金属分散、镍铜分离不彻底、金属回收率低等缺点。相比较磨浮-硫化镍阳极电解精炼工艺,湿法冶金工艺采用选择性浸出代替高镍锍磁选-浮选、熔炼、镍熔铸、酸性电解造液等工序,具有工艺流程短、原料适应性强、金属回收率高、介质便于循环利用、自动化程度高、环境友好等优点。因此,自20世纪50年代以来,湿法冶金工艺得到快速发展并实现了广泛应用,成为高镍锍精炼及镍产品生产的主要工艺。

矿冶科技集团有限公司(原北京矿冶研究总院)围绕我国新疆喀拉通克硫化镍矿冶炼-水淬高镍锍的处理,先后完成了高镍锍硫酸浸出试验研究和开发了高镍锍选择性浸出工艺,提出了硫酸常压浸出-加压浸出流程[12]。高镍锍经硫酸选择性浸出后,浸出液通过黑镍除钴和电积等工序生产电镍,黑镍除钴得到的钴渣经酸溶、萃取除杂和分离镍钴、电积等工序生产电钴;浸出渣含有部分镍,且富集了几乎全部的铜和金、银、铂、钯等贵金属,为了充分回收高镍锍浸出渣中的镍、铜和贵金属,采用氧化焙烧-浸出-电积提铜、浸铜后渣酸化焙烧-浸出提取镍铜和富集贵金属、贵金属渣电炉熔炼-焙烧-浸出-氯浸-置换-分步沉淀等组合工艺[13-14],通过调控与优化技术参数,实现了目标有价金属的定向分离、精准富集和综合回收,得到了阴极铜、银粉、金粉、海绵铂、钯粉等产品,同时含镍、钴的溶液可返回主系统进一步提取镍和钴。该工艺在阜康冶炼厂进行生产实践,年产超12 000 t镍、11 400 t铜、110 t钴。

运行过程中,该工艺存在浸出渣含镍高、硫酸化焙烧工序环境污染风险大、中和工序纯碱消耗大、硫酸钠废液难以利用等问题,通过大量的工艺试验和技术方案论证,提出了热压浸出降低高镍锍浸出渣中镍含量、氧压浸出替代酸化焙烧处理浸铜后渣、含钠高盐废水乏汽蒸发及资源化利用等技术升级和提质增效措施,致力于形成高镍锍浸出渣多组分深度分离提取成套技术体系,最终实现高镍锍浸出渣的高效绿色清洁综合利用。

2 高镍锍浸出渣冶金工艺

2.1 高镍锍浸出渣来源及性质

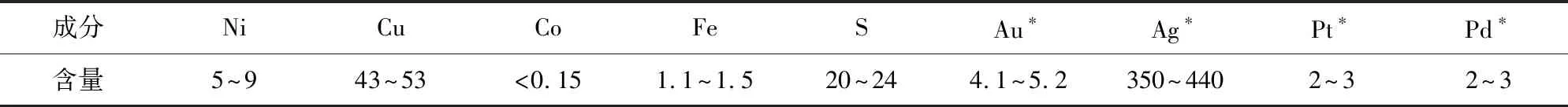

高镍锍浸出渣来源于镍提取车间提镍后滤渣,主要成分范围见表1,某代表性高镍锍浸出渣组成见表2。其中,渣中70%以上的镍和铜以硫化物存在,钴以CoS存在,铁以Fe3O4存在;主要矿物为Cu2S(包括辉铜矿、铜蓝)、Cu2O、碱式硫酸铜、Ni3S2、NiS、CuS和碱式硫酸镍。

表1 高镍锍浸出渣主要成分

2.2 高镍锍浸出渣冶金工艺

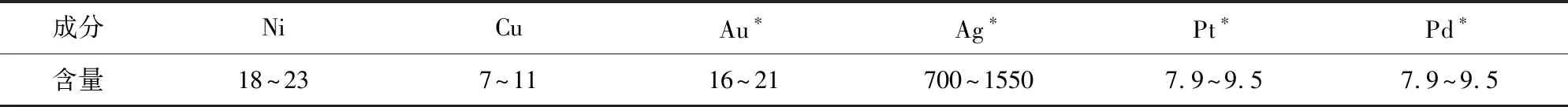

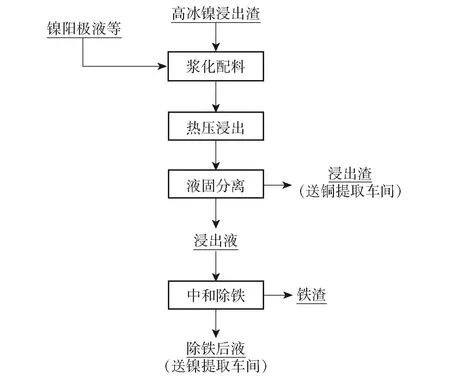

高镍锍浸出渣处理工艺流程如图1所示。高镍锍浸出渣首先送入铜提取车间,采用氧化焙烧-浸出工艺处理,浸出液通过电积生产阴极铜,浸铜后渣富集了几乎全部贵金属,主要成分范围见表3。

图1 高镍锍浸出渣冶金工艺流程

表3 浸铜后渣主要成分

采用酸化焙烧-浸出处理浸铜后渣,浸出液经过沉银-除铁工艺处理后送镍提取车间,浸出渣成分见表4。

表4 贵金属渣主要成分

贵金属渣送入贵金属提取车间,经电炉熔炼得到铜锍,铜锍再通过多次回转窑硫酸化焙烧-浸出处理,浸出液采用沉银和除铁工序处理分别产生银渣和铁渣,银渣送贵金属车间,铁渣返回喀拉通克铜镍矿熔炼工序,除铁后液送镍提取车间;浸出渣经一次氯化浸出-铜板置换得到贵金属精矿,Au、Pt、Pd三者总含量约40%,再经二次氯浸得到贵液。贵液用草酸选择性还原金,沉金后液用氯化铵沉铂,铂盐经煅烧得到海绵铂。沉铂后液用氨水络合沉钯,钯盐用水合肼还原为钯粉,从而得到金、铂和钯产品。

2.3 现有高镍锍浸出渣工艺存在的问题

1)铜镍选择性浸出效果不佳,高镍锍浸出渣中镍含量高,有时高达8%以上。一方面,大量的镍进入铜提取系统后导致铜镍分离困难,对电铜质量产生影响;另一方面,为了回收镍,需将大量含镍的铜电积后液返回镍提取系统,增大了体系酸膨胀的压力。

2)回转窑硫酸化焙烧处理浸铜后渣存在二氧化硫烟气污染、能耗高、酸耗大、工艺条件复杂、操作环境差等缺点,且焙砂常压浸出时绝大部分铁进入溶液,后续除铁压力大。

3)为了维持体系酸平衡和钠平衡,使用纯碱中和一部分镍阳极液,沉淀产出碳酸镍并排出硫酸钠,为此消耗了大量纯碱,且产生大量TDS(Total Dissolved Solids,总溶解固体)含量160~200 g/L的废水,同时羟基氧化镍制备工序也产生大量TDS含量40~60 g/L的废水[15],这些含钠高盐废水没有得到有效回收利用,不但造成资源浪费,而且增加了环保风险。

3 高镍锍浸出渣冶金工艺优化及工业实践

3.1 热压浸出降低高镍锍浸出渣中镍含量

在现有两段常压浸出-一段加压浸出工序后添加热压浸出工序,充分利用镍铜与硫之间亲和力差异及体系中镍铜交互反应特性,提高镍浸出的选择性,使镍最大限度被浸出进入溶液,从而降低浸出渣中镍含量。

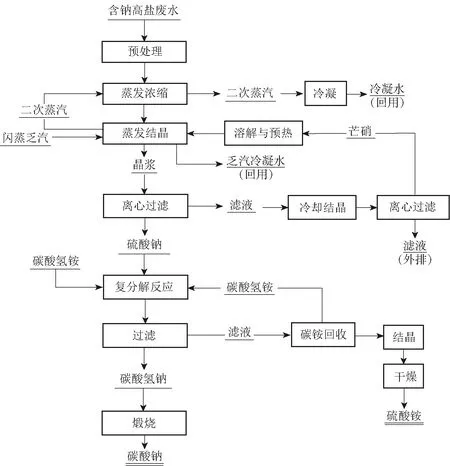

高镍锍浸出渣热压浸出工艺流程如图2所示。高镍锍浸出渣与镍阳极液、热压浸出返液、浸铜后渣氧压浸出液、高镍锍浸出渣洗水等在加压配料槽中配料后用高压泵经矿浆加热器送入密闭加压釜中进行热压浸出,反应基本不需要氧气的参与, 主要完成渣中镍硫化物与料液中硫酸铜的反应,渣中的镍与溶液中的铜在高温条件下进行交互反应,渣中的镍转变为硫酸镍进入溶液中,溶液中的铜离子生成硫化铜进入渣中,从而实现镍的选择性浸出;铁与镍的浸出行为类似,同时少量的硫酸也会参与镍离子的浸出反应,涉及的主要反应见式(1)~(6)[16-17]。

图2 高镍锍浸出渣热压浸出工艺流程

图3 浸铜后渣氧压浸出工艺流程

图4 硫酸钠废水资源化利用工艺流程

(1)

(2)

(3)

(4)

(5)

(6)

控制浸出工艺参数液固比(体积质量比)(5~6)∶1、浸出温度约160 ℃、浸出时间2.5~3 h,热压浸出矿浆经减压降温后,输送至浓密机液固分离,底流经离心脱水后得到热压浸出渣。镍和铁浸出率可分别达到91%和94%以上,渣中镍可由8%降至2%以下,热压浸出渣组成含Cu 55%~68%、Ni 0.9%~2.0%、Fe 0.1%~0.3%、Au 3.3%~6.0 g/t、Ag 250~420 g/t、Pt 1.6~3.2 g/t、Pd 1.5~3.0 g/t。某代表性热压浸出渣和浸出液组成见表5。对比表1和表5的数据可看出,热压浸出后,镍含量降低,铜进入渣中进一步被富集。热压浸出渣送铜提取车间处理。热压浸出液溢流经压滤后送除铁工序,采用铁矾法除铁,经压滤得到除铁后液,除铁后液返回镍提取车间浸出工序配料。

表5 热压浸出渣和浸出液主要成分

3.2 氧压浸出替代酸化焙烧-常压浸出处理浸铜后渣

采用氧压浸出进行工艺替代硫酸化焙烧-常压浸出工艺,反应在密闭加压釜中进行,从源头上消除二氧化硫污染风险,改善操作环境;通过氧压高温强化浸出,实现镍钴铜的一步完全溶出和贵金属在浸出渣中定向富集;浸铜后渣直接氧压酸浸,可与铜提取车间常压浸出工艺良好衔接,省去焙烧前所需的干燥和堆放等环节,简化了工艺流程,利于全流程连续化操作。

氧压浸出原料是铜提取车间日常生产产生的浸铜后渣及堆存的浸铜后渣。生产产出的浸铜后渣通过压滤机下料斗放入浆化槽,浆化后再泵送至调浆槽。堆存的浸铜后渣经破碎筛分后和新产生的浸铜后渣按既定的比例加入调浆槽。同时按比例往调浆槽内加入电积后液、新水、洗液,充分搅拌后泵送到加压供料槽。加压供料槽的矿浆通过加压泵泵入矿浆加热器后再进入加压釜,物料在氧压环境下进行反应。浸铜后渣中镍70%以上存在于铁矿物和硅酸盐中,另外还有少量以硫酸镍、氧化镍和硫化镍形式存在;铜主要存在于铁矿物中以水溶性硫酸铜形式存在。常压条件下,难以浸出的铁矿物中镍和铜等可在加压釜高温下分解,从而获得较高的浸出率。涉及的主要反应见式(7)~(14)[9,18]。

(7)

(8)

(9)

(10)

(11)

(12)

(13)

(14)

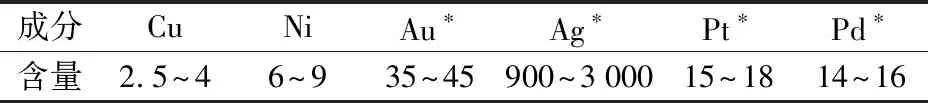

氧压浸出约3 h后通过闪蒸槽进行排料。闪蒸槽产生的蒸汽通过除沫装置除去夹带的矿浆后排空,矿浆则从底部自流进入室外两级串联的冷却槽,矿浆温度从100 ℃左右下降到80 ℃以下后用泵直接送加压浸出压滤机进行压滤,得到滤液含Cu 40~50 g/L、Ni 60~75 g/L、Fe 1.0~3.0 g/L、Co 0.01~0.02 g/L、Au ≤0.2 mg/L、Ag 0.5~1.5 mg/L、Pt ≤0.1 mg/L、Pd ≤0.1 mg/L、H2SO430~55 g/L,通过储槽收集后泵送至镍提取车间浸出工序配料;滤渣即为贵金属渣,组成含Cu 2.5%~4.5%、Ni 12%~16%、Fe 16%~30%、Au 40~50 g/t、Ag 2 000~2 800 g/t、Pt 16~25 g/t、Pd 16~25 g/t,送贵金属生产车间进一步处理。贵金属渣年产量超1 500 t,某代表性贵金属渣组成见表6。

表6 贵金属渣主要成分

浸铜后渣氧压浸出工程建成投产后,年增加渣处理量约3 000 t,新增销售收入超5 000万元,工艺改进后处理1 t渣的能耗可降低370 kgce以上[18],铁的浸出率由大于80%降至20%以下,大幅缓解了浸出后液除铁的压力,实现了镍钴铜的一步浸出及贵金属在浸出渣中的定向富集,从根本上解决了二氧化硫烟气污染问题,实现了浸铜后渣的清洁提取。

3.3 含钠高盐废水乏汽蒸发及资源化利用

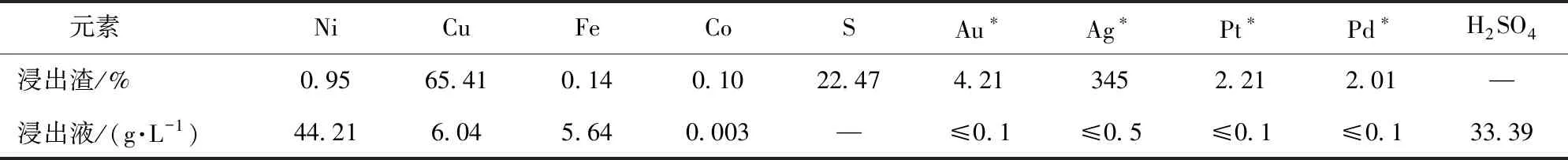

研发了高盐废水处理及纯碱再生利用技术,充分利用加压釜闪蒸乏汽热量对废水进行低温热法蒸发浓缩,然后采用碳铵复分解-碳铵回收-促进剂诱导蒸发结晶技术将废水中硫酸钠制备出工业级纯碱并联产硫酸铵,满足纯碱自给,同时废水处理后可回用,实现高盐废水清洁处置及资源化利用,有效减少污水排放量、固废产生量及用水总量。

镍阳极液沉镍后液与黑镍废水等含钠高盐废水在混合池中混合均匀,混合废水含TDS约126 g/L,送至酸化反应槽中,加入浓硫酸调节pH值至4.5,将混合液中的碳酸钠转化为硫酸钠,反应后液泵至管道混合器中,加入氢氧化钠溶液调pH值至7.0,调节后液输送至低温热法蒸发浓缩。经三效蒸发,产生的二次蒸汽经冷凝得到产水,TDS≤100 mg/L,可作为初纯水用于生产。

废水中TDS含量可浓缩至2~3倍以上,硫酸钠浓度达到300 g/L,浓水由浓水泵送至蒸发结晶工序。蒸发结晶采用两效强制循环蒸发-稠厚结晶-离心分离工艺,蒸发结晶热源采用净化洗涤后的加压釜闪蒸乏汽,乏汽温度92~97 ℃,蒸发出来的二次蒸汽温度约70 ℃,通过管道输送至前述的低温热法蒸发浓缩工序用作热源。通过强制循环蒸发和汽水分离将废水增浓蒸发至过饱和状态,然后进入结晶稠厚器,稠厚器中晶浆通过离心机分离产出硫酸钠。离心滤液送至冷冻除杂工序,先用循环水冷却到35 ℃,由冷冻滤液冷却至30 ℃,然后由冷冻液冷却到10 ℃,再进行离心分离产出芒硝,经溶解和预热后返回蒸发结晶工序制备硫酸钠。进一步以硫酸钠为原料,通过复分解反应、蒸汽煅烧、碳铵回收、蒸发结晶等工序制备得到碳酸钠和硫酸铵产品。

首先将硫酸钠和碳酸氢铵溶解浆化后输送至复分解反应系统进行混合,发生的反应见式(15)。

(15)

反应生成碳酸氢钠和硫酸铵,由于碳酸氢钠溶解度小,所以容易以晶体形式从溶液中析出。经过滤得到碳酸氢钠滤饼,然后通过蒸汽煅烧炉煅烧制得纯碱产品,反应见式(16)。产品含Na2CO3大于98.54%,可达到《工业碳酸钠及其试验方法》(GB/T 210.1—2004)Ⅱ类合格品(一般工业用碳酸钠)要求。

(16)

复分解反应结束后,碳酸氢钠母液中未反应的碳酸氢铵,可采用微分式的碳酸氢铵分解与循环再生耦合技术进行回收,在低温下实现碳酸氢铵的再生,且不产生游离氨;回收的碳酸氢铵返回复分解反应工序。回收碳酸氢铵后的母液,通过引入促进剂推动氨水的解离,提高铵离子浓度,从而扩大硫酸铵的结晶区间,此时蒸发结晶可先进入硫酸铵结晶区,在未进入硫酸钠结晶区前停止蒸发,然后经离心分离、干燥,得到硫酸铵产品,产品中NH3-N含量大于20.5%,能够满足《肥料级硫酸铵》(GB/T 535—2020 )中Ⅰ型产品要求。

4 结论

高镍锍作为一种镍冶炼中间产品,对于优化镍产业链结构以及保障铜镍钴和铂族金属等资源供给具有十分重要的意义。本文针对高镍锍多组分分离和精炼,对高镍锍浸出渣的高效和清洁利用提供了工艺流程,并进行生产实践,取得了良好效益。

1)利用镍铜与硫之间亲和力差异及硫化镍与铜离子交互反应特性,可选择浸出渣中镍,降低渣中镍含量。在现有两段常压浸出-一段加压浸出工序后添加热压浸出工序,于液固比(5~6)∶1、浸出温度约160 ℃、浸出时间2.5~3 h的条件下,镍的浸出率可达到91%以上,渣中镍可由8%降至2%以下,可从源头上实现镍铜的高效分离,为后续铜提取及贵金属富集创造良好条件。

2)氧压浸出替代回转窑焙烧处理浸铜后渣,可消除二氧化硫污染,改善操作环境,且利于与前后工序衔接,简化了工艺流程。通过氧压酸浸一步强化溶出镍钴铜,浸出率可达到90%以上,金银铂钯几乎全部富集在贵金属渣中;氧压浸出的节能效果显著,相比硫酸化焙烧工艺,每处理1 t渣可减少能耗370 kgce以上;采用连续加压浸出工艺,提高了自动化程度,有效降低了工人劳动强度。

3)采用闪蒸乏汽蒸发-碳铵复分解-煅烧工艺处理硫酸钠废水,可短流程制备得到纯碱,实现硫酸钠废水资源化利用和纯碱的再生循环。采用高压釜闪蒸乏汽作为热源浓缩和结晶废水,利用了余热,有效降低了综合能耗和碳排放;年产纯碱和硫酸铵可分别达到1.4万t和2万t,纯碱可以满足厂区自用,硫酸铵可外售,废水处理后可回用,有效解决了硫酸钠废水的利用难题,提高了工业用水循环利用水平。