废FCC催化剂提钒及制备无危害地聚合物工艺研究

张若冰,张一敏,,刘 涛,万 骞,郭志杰

(1.武汉科技大学 资源与环境工程学院, 湖北 武汉 430081;2.国家环境保护矿冶资源利用与污染控制重点实验室, 湖北 武汉 430081;3.战略钒资源利用省部共建协同创新中心, 湖北 武汉 430081;4.湖北省页岩钒资源高效清洁利用工程技术研究中心, 湖北 武汉 430081)

流化催化裂化(FCC,Fluid Catalytic Cracking)催化剂用于重质油轻质化,其通常由活性组分(沸石分子筛)、基质(高岭土)辅以黏结剂(拟薄水铝石)制备而成。在石油催化裂化过程中,FCC催化剂会因积碳、重金属中毒和晶体结构破坏而导致失活[1-2]。每年产生的废FCC催化剂约为15万t,已成为炼油工业主要的固体废弃物之一。废FCC催化剂主要成分为无机物,且含有一定量V、Ni、Fe等重金属元素和稀土元素,因此无法通过堆肥、焚烧和热解等方式处理[3]。目前,我国针对废FCC催化剂的处理方式主要为填埋,这不仅产生较高的处理成本(2 750元/t),同时废FCC催化剂中的重金属等有害物质可能通过酸雨淋洗进入土壤和地下水,对环境造成危害。针对废FCC催化剂的研究主要分3个方面进行。①采用磁分离、化学沉淀等方法对废FCC催化剂进行再生[4-5],分离后未回收废催化剂仍需要其他方法进一步处理,无法从根本上解决废FCC催化剂污染和利用的问题。②回收废FCC催化剂中的有价金属(V、Ni和稀土等)[6-7],但提取金属后的废FCC催化剂渣依旧难以处理。③由于废FCC催化剂中的主要组分为Si、Al,可用作制备地聚合物的原料或外加剂。但是由于废FCC催化剂本身含有V、Ni等重金属元素,制备所得的地聚合物产品可能会具有环境风险。已有研究表明重金属(Cu、Pb、Cr等)可以通过替换地聚合物网状结构中硅铝、沉淀、电荷平衡和物理封装的方式被有效地固定在地聚合物中[8-9],然而,地聚合物对V的固定鲜有研究。

本研究采用草酸作为浸出剂提取废FCC催化剂中的V,分别研究不同浸出时间、浸出温度和草酸浓度对废FCC催化剂中的V、Si、Al浸出率的影响,并以浸出后的废FCC催化剂浸出渣和钢渣微粉作为原料制备地聚合物,探索制备地聚合物过程中废FCC催化剂中V的存在形式的转变过程以及地聚合物固定V的机理,以期实现废FCC催化剂有效回收和资源化利用。

1 试验原料及仪器设备

1.1 试验原料

废FCC催化剂,来自中韩(武汉)石油化工有限公司;钢渣微粉,取自宝武环科武汉金属资源有限责任公司;浸出剂草酸(H2C2O4·2H2O),AR试剂级,购自国药集团化学试剂有限公司;碱激发剂偏硅酸钠(Na2SiO3),AR试剂级,购自上海阿拉丁生物化学科技有限公司;试验用水为去离子水。

废FCC催化剂和钢渣微粉的主要组成成分见表1。

表1 废FCC催化剂和钢渣微粉成分分析

1.2 仪器设备

主要设备及分析仪器:PANalytical Axios X射线荧光光谱;79-1型磁力搅拌器;JEOL JSM-6610扫描电子显微镜;Thermo Scientific K-AlphaX射线光电子能谱; Agilent ICP-OES 730全谱直读电感耦合等离子体发射光谱仪;YAW-300微机控制恒应力压力试验机;RK-TH-150LKF可程式恒温恒湿试验箱;ARE-310自转公转搅拌机;ZS-15水泥胶沙振实台。

2 试验方案

2.1 废FCC催化剂提取钒

浸出前,使用振动磨将废FCC催化剂碾磨至D50<17.34 μm,取10 g碾磨后废FCC催化剂,置于250 mL烧杯中,按照废催化剂与浸出剂固液比1∶10加入浸出剂,进行搅拌浸出,然后使用真空抽滤机进行固液分离,测定浸出液中V、Si、Al浓度,并将浸出渣收集进行后续制备地聚合物试验。

2.2 废FCC催化剂或废FCC渣制备地聚合物

按照1 g∶1.5 mL比例取偏硅酸钠和去离子水,混合配置硅酸钠溶液作为碱激发剂。将废FCC催化剂或废FCC催化剂浸出渣(简称废FCC渣)与钢渣微粉混合均匀,加入配置好的碱激发剂,转移至ARE-310真空离心脱泡搅拌机内,以转速1 500 r/min进行离心搅拌2 min,然后将混匀后的浆体料转移至30 mm×30 mm×30 mm的立方体模具中,在相对湿度大于90%、温度60 ℃的条件下养护6 h,再脱模继续养护至3 d、7 d和28 d后进行力学测试和微观结构测试表征。

2.3 废FCC催化剂利用的工艺流程

废FCC催化剂提钒及制备地聚合物的工艺流程如图1所示。

图1 废FCC催化剂提钒制备地聚合物工艺

2.4 毒性分析与地聚合物对钒固定率计算

钒毒性浸出浓度测试:分别将废FCC催化剂、废FCC渣和废FCC渣地聚合物依照HJ/T 299进行毒性浸出测试,并参照《钒工业污染排放标准》(GB 26452—2011)中钒排放浓度作为对照标准。

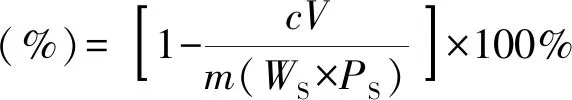

废FCC催化剂渣制备地聚合物钒固定率计算公式见式(1)。

(1)

式中:c为地聚合物的钒毒性浸出浓度,mg/L;V为毒性浸出液体积,L;m为称取毒性浸出实验的地聚合物质量,g;WS为废FCC渣在地聚合物样品中的质量占比,%;PS为废FCC渣中钒的质量分数,mg/g。

3 结果与讨论

3.1 废FCC催化剂浸出提钒工艺研究

草酸盐具有良好的配合性能,能够与金属离子形成配合物,在选择性浸出方面具有很大的潜力。目前,含钒催化剂的浸出工艺多选用草酸作为浸出剂[10-11]。因此,在本试验中,采用草酸作为浸出剂,研究主要浸出条件对V浸出率的影响。由于废FCC催化剂中的Si和Al是制备地聚合物过程中所需的主要元素,因此,同时测试不同浸出条件对Si和Al的浸出率,以便于能够在提取V的过程中,尽量减少Si和Al的浸出,从而利于废FCC渣制备地聚合物。

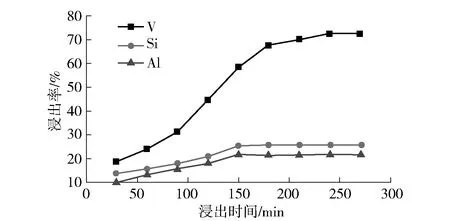

3.1.1 浸出时间对V、Si、Al浸出率的影响

以草酸为浸出剂,在草酸浓度2 mol/L、浸出温度95 ℃的条件下,考察不同浸出时间对V、Si、Al浸出率的影响,结果如图2所示。

图2 浸出时间对V、Si和Al的浸出率影响

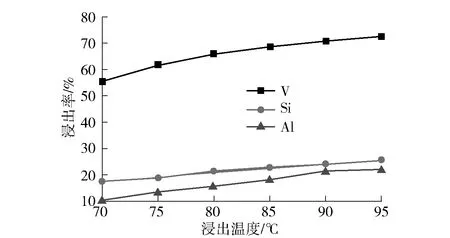

3.1.2 浸出温度对V、Si、Al浸出率的影响

在草酸浓度2 mol/L、浸出时间240 min的条件下,考察废FCC催化剂的浸出温度对V、Si、Al浸出率的影响,结果如图3所示。

图3 浸出温度对V、Si和Al的浸出率影响

由图3可得,随着浸出温度的提升,V、Si、Al的浸出率逐渐提升,当浸出温度为70 ℃时,V浸出率仅为55.3%,而当浸出温度为95 ℃时,V浸出率可以到达72.3%。这是由于提高反应温度使得草酸的电离增强,强化其对废FCC催化剂中沸石结构的破坏,使得V、Si、Al的浸出率都随之提升[13]。考虑到浸出过程中的水分蒸发以及继续提高浸出温度会导致草酸发生升华。因此,选取浸出温度为95 ℃。

3.1.3 草酸浓度对V、Si、Al浸出率的影响

在浸出时间240 min、浸出温度95 ℃的条件下,考察草酸浓度对V、Si、Al浸出率的影响,结果如图4所示。

图4 草酸浓度对V、Si和Al的浸出率影响

单因素条件试验表明,浸出时间240 min、浸出温度95 ℃、草酸浓度2.0 mol/L为最优的浸出条件,此时浸出率大于70%。

3.2 地聚合物制备最佳配比确定试验

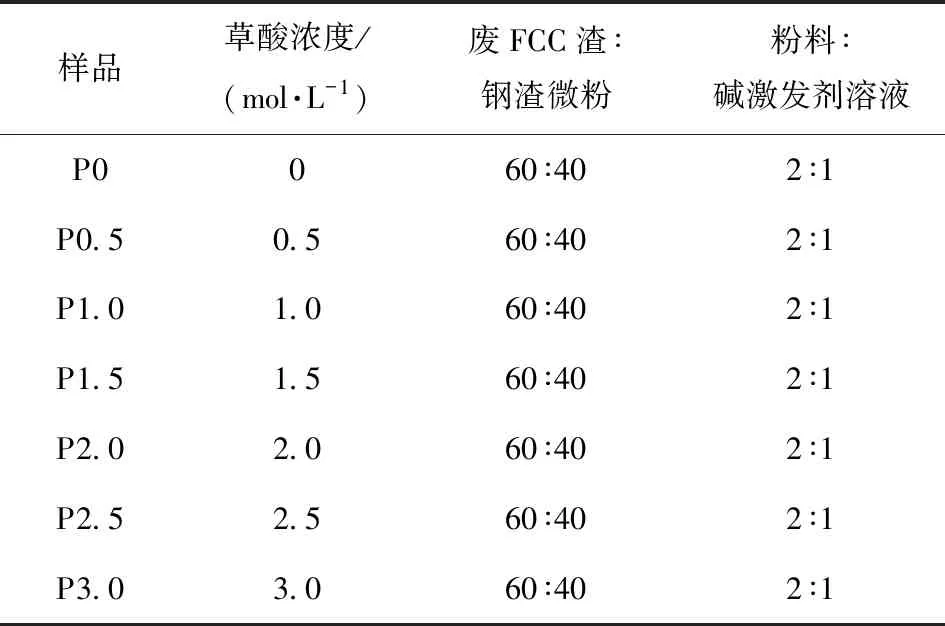

由于不同浸出条件下所得到的废FCC催化剂渣的成分不同,无法得到相对统一的地聚合物制备方案,因此,使用未浸出的废FCC催化剂替代废FCC催化剂渣,与钢渣微粉混合制备地聚合物,以获得最佳制备地聚合物条件,制备方案及测试结果如表2所示。

表2 废FCC催化剂制备地聚合物抗压强度

由结果可得:当仅使用废FCC催化剂作为制备地聚合物的原料时,其3 d抗压强度仅为25.60 MPa,并且随着养护时间的增加,后续强度也没有显著提升,这是由于废FCC催化剂活性较低,单独废FCC催化剂作为原料时生成的凝胶组分不足,从而导致性能不佳;随着钢渣微粉的加入,废FCC催化剂地聚合物的3 d抗压强度得到提升,当钢渣微粉掺量为40%(200 g)时,废FCC渣地聚合物的3 d抗压强度达到58.73 MPa,并且随着养护时间的增加,28 d抗压强度达到62.44 MPa,这是由于钢渣中存在大量硅酸二钙(C2S)、硅酸三钙(C3S)和铝酸三钙(C3A),这些物质在碱性条件下较容易被激发形成C—S—H等凝胶产物,从而提高地聚合物的性能。

综合考虑到固废耦合消纳、制备成本和地聚合物的产品强度,选用废FCC催化剂与钢渣微粉质量比为60∶40作为制备地聚合物的方案配比,后续针对不同浓度草酸得到的废FCC渣,按照此配比制备地聚合物,用于环境风险评估和毒性浸出检测。

3.3 地聚合物对废FCC催化剂渣中V的固定

3.3.1 废FCC催化剂渣与钢渣微粉制地聚合物的性能

由废FCC催化剂提钒过程试验结果可知,改变草酸浓度对废FCC催化剂的V、Si、Al浸出率具有较为显著差异,因此,将不同浓度草酸浸出的废FCC渣与钢渣微粉混合制备地聚合物,制备方案及命名见表3。测试不同地聚合物样品的抗压强度和V毒性浸出浓度,并对钒的固定率进行计算,结果如图5所示。

图5 废FCC渣地聚合物抗压强度和钒固定率

表3 草酸浸出废FCC渣制备地聚合物方案

由图5可得,随着浸出过程中所使用的草酸浓度增加,地聚合物的抗压强度和对钒的固定率均呈明显的下降趋势。此外,废FCC渣地聚合物的抗压强度与其固定V的能力呈正相关。这是由于地聚合物对废催化剂中的V具有物理封装作用,当地聚合物试样具有较为紧密且坚实的结构时(图6(a)),废FCC催化剂中的V能够被有效封装在地聚合物的物理结构中,难以被浸出。当地聚合物结构较为疏松且裂痕和空隙较多(图6(c))时,则地聚合物对V的物理封装效果较差。在此前对废FCC催化剂提钒工艺的研究可知,增加草酸浓度会提高废FCC催化剂的Si、Al浸出率,使废FCC渣中的Si、Al组分减少。这导致由废FCC渣制备地聚合物的强度降低,减弱了地聚合物对V的物理封装效果,使地聚合物钒固定率下降。

图6 废FCC渣地聚合物微观形貌

3.3.2 废FCC催化剂中的钒在制备地聚合物过程中形态转变分析

为探究废FCC催化剂中的V在参与地聚合反应过程中的存在形式和结构变化,分别对废FCC催化剂和废FCC渣制备的地聚合物毒性浸出前后的样品进行XPS分析,结果如图7所示。

图7 废FCC催化剂和废FCC催化剂渣地聚合物中的V

在图7(a)中,废FCC催化剂的浸出前后的V2p信号分布于517.48 eV,表明废FCC催化剂中V以V2O5的形式存在,且V2O5的峰面积并未发生明显变化。表明废FCC催化剂中V含量在毒性浸出过程中保持不变,V以V2O5的形式存在较为稳定,难以浸出。

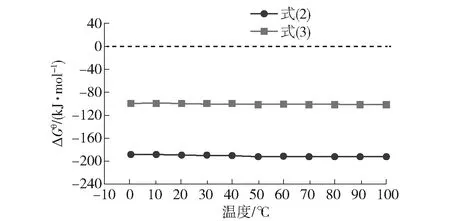

为探究废FCC催化剂中V在制备地聚合物过程中存在形式的变化,分析地聚合反应过程中V2O5发生的主要反应,反应方程式见式(2)~(3),使用Fact sage 7.1软件的“反应”模块计算得出这些反应的标准吉普斯自由能值,计算结果如图8所示。

图8 不同温度下的反应吉布斯自由能

(2)

(3)

3.3.3 废FCC渣地聚合物毒性浸出与V、Si、Al浸出率相关性

为使废FCC渣地聚合物中的V无环境污染风险,对不同草酸浓度下浸出渣制备的地聚合物进行毒性浸出测试,并与其提V浸出过程中 (Si+Al) 的浸出率进行对比,试验结果如图9所示。

图9 废FCC渣地聚合物毒性浸出和浸出过程V、Si、Al浸出率相关性

4 结论

本研究针对废FCC催化剂中有价金属钒的提取及浸出渣的无害化处理提出了一套先提钒后制备地聚合物的工艺流程方案,解决了废FCC催化剂堆存难以利用和其潜在的环境风险问题。在研究过程中主要得到如下结论。

1)采用草酸进行浸出时最佳浸出条件为,废FCC催化剂D50小于17.34 μm,液固比10∶1,草酸浓度为2.0 mol/L,浸出时间240 min,浸出温度 95 ℃,在此条件下对废FCC催化剂中的V浸出率大于70%,且废FCC催化剂中的Si、Al损失较少。

3)在草酸浸出提V过程中,过低的草酸浓度会使废FCC催化剂渣中残余V较多,导致制备地聚合物的V毒性浸出浓度超标;而采用过高浓度的草酸(>2.0 mol/L)对废FCC催化剂浸出时,虽然提高了V浸出率,但同时会导致废FCC催化剂渣中Si和Al的流失,使制备的地聚合物抗压强度较低,且钒的固定率降低。